(EHK/OSN) č. 12Předpis Evropské hospodářské komise Spojených národů (EHK/OSN) č. 12 – Jednotná ustanovení pro schvalování vozidel z hlediska ochrany řidiče před mechanismem řízení v případě nárazu

| Publikováno: | Úř. věst. L 89, 27.3.2013, s. 1-33 | Druh předpisu: | Akty přijaté institucemi zřízenými mezinárodní dohodou |

| Přijato: | 27. března 2013 | Autor předpisu: | |

| Platnost od: | 27. března 2013 | Nabývá účinnosti: | 26. července 2012 |

| Platnost předpisu: | Ano | Pozbývá platnosti: | |

Text předpisu s celou hlavičkou je dostupný pouze pro registrované uživatele.

Pouze původní texty EHK/OSN mají podle mezinárodního veřejného práva právní účinek. Je nutné ověřit status a datum vstupu v platnost tohoto předpisu v nejnovější verzi dokumentu EHK OSN o statusu TRANS/WP.29/343, který je k dispozici na internetové adrese:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Předpis Evropské hospodářské komise Spojených národů (EHK/OSN) č. 12 – Jednotná ustanovení pro schvalování vozidel z hlediska ochrany řidiče před mechanismem řízení v případě nárazu

Zahrnuje veškerá platná znění až po:

doplněk 1 ke změnové řadě 04 – datum vstupu v platnost: 26. července 2012

OBSAH

PŘEDPIS

|

1. |

Oblast působnosti |

|

2. |

Definice |

|

3. |

Žádost o schválení |

|

4. |

Schválení |

|

5. |

Specifikace |

|

6. |

Zkoušky |

|

7. |

Změny a rozšíření schválení typu vozidla nebo typu ovládacího prvku řízení |

|

8. |

Shodnost výroby |

|

9. |

Postihy za neshodnost výroby |

|

10. |

Návod |

|

11. |

Definitivní ukončení výroby |

|

12. |

Názvy a adresy technických zkušeben odpovědných za provádění schvalovacích zkoušek a názvy a adresy schvalovacích orgánů |

|

13. |

Přechodná ustanovení |

PŘÍLOHY

|

PŘÍLOHA 1A |

Sdělení o udělení, rozšíření, odmítnutí či odnětí schválení nebo o definitivním ukončení výroby typu vozidla vzhledem k ochraně řidiče před mechanismem řízení v případě nárazu podle předpisu č. 12 |

|

PŘÍLOHA 1B |

Sdělení o udělení, rozšíření, odmítnutí či odnětí schválení nebo o definitivním ukončení výroby typu ovládacího prvku řízení vzhledem k ochraně řidiče před mechanismem řízení v případě nárazu podle příslušné části předpisu č. 12 |

|

PŘÍLOHA 2 |

Uspořádání schvalovacích značek |

|

PŘÍLOHA 3 |

Zkouška čelním nárazem na bariéru |

|

PŘÍLOHA 4 |

Zkouška nárazovým tělesem ve tvaru trupu |

|

Dodatek: |

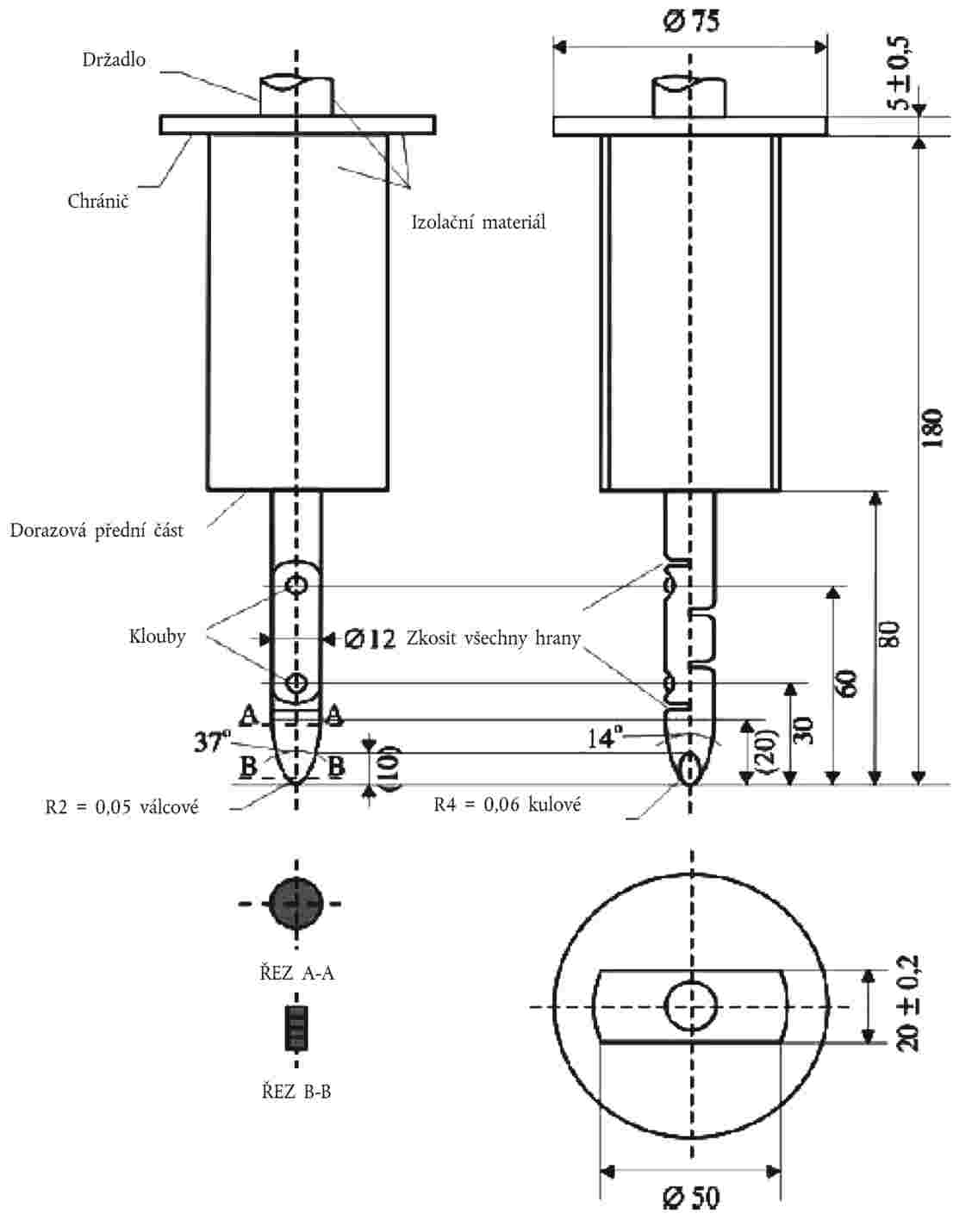

Nárazové těleso ve tvaru trupu |

|

PŘÍLOHA 5 |

Zkouška nárazem hlavice |

|

PŘÍLOHA 6 |

Postup pro stanovení „bodu H“ a skutečného úhlu trupu pro místa k sezení v motorovém vozidle |

|

Dodatek 1: |

Popis třírozměrného zařízení pro stanovení bodu H |

|

Dodatek 2: |

Třírozměrný referenční systém |

|

Dodatek 3: |

Referenční údaje o místech k sezení |

|

PŘÍLOHA 7 |

Zkušební postupy týkající se ochrany cestujících ve vozidlech poháněných elektrickou energií před vysokým napětím a politím elektrolytem |

|

Dodatek: |

Kloubový zkušební prst (IPXXB) |

1. OBLAST PŮSOBNOSTI

|

1.1 |

Tento předpis se vztahuje na chování mechanismu řízení a elektrické hnací ústrojí pracující s vysokým napětím a vysokonapěťové konstrukční částí a systémy, které jsou galvanicky propojeny s vysokonapěťovou sběrnicí elektrického hnacího ústrojí, motorových vozidel kategorie M1 a vozidel kategorie N1 s maximální přípustnou hmotností menší než 1 500 kg, pokud jde o ochranu cestujících při čelním nárazu. |

|

1.2 |

Na žádost výrobce je možno podle tohoto předpisu schvalovat i jiná vozidla než ta, která jsou uvedena v bodě 1.1 výše. |

2. DEFINICE

Pro účely tohoto předpisu se rozumí:

2.1 „schválením vozidla“ schválení typu vozidla vzhledem k ochraně řidiče před mechanismem řízení v případě nárazu;

2.2 „typem vozidla“ kategorie motorových vozidel, která se neliší v takových zásadních hlediscích, jako jsou:

2.2.1 u vozidla poháněného spalovacím motorem:

|

2.2.1.1 |

nosná konstrukce, rozměry, obrysy a materiály částí vozidla, které se nacházejí před ovládacím prvkem řízení; |

|

2.2.1.2 |

pohotovostní hmotnost vozidla, jak je definována v bodě 2.18 níže; |

2.2.2 u vozidla poháněného elektromotorem:

|

2.2.2.1 |

nosná konstrukce, rozměry, obrysy a materiály částí vozidla, které se nacházejí před ovládacím prvkem řízení. |

|

2.2.2.2 |

umístění dobíjecího systému pro uchovávání energie (RESS), pokud má negativní vliv na výsledek nárazové zkoušky předepsané tímto předpisem; |

|

2.2.2.3 |

pohotovostní hmotnost vozidla, jak je definována v bodě 2.18 níže; |

2.3 „schválením ovládacího prvku řízení“ schválení typu ovládacího prvku řízení z hlediska ochrany řidiče před mechanismem řízení v případě nárazu;

2.4 „typem ovládacího prvku řízení“ kategorie ovládacích prvků řízení, které se neliší v zásadních ohledech, jako jsou:

|

2.4.1 |

nosná konstrukce, rozměry, obrysy a materiály; |

2.5 „ovládacím prvkem řízení“ řídicí zařízení, obvykle volant, jež je ovládáno řidičem;

2.6 „obecným ovládacím prvkem řízení“ takový ovládací prvek řízení, který je možno namontovat na několik různých schválených typů vozidla, přičemž rozdíly v montáži ovládacího prvku na sloupek řízení nemají vliv na chování ovládacího prvku řízení při nárazu;

2.7 „airbagem“ pružný vak, který je konstruován tak, aby se naplnil stlačeným plynem, a jenž:

|

2.7.1 |

je určen k ochraně řidiče vozidla při nárazu na ovládací prvek řízení; |

|

2.7.2 |

se naplní působením zařízení, které se uvede v činnost při nárazu vozidla; |

2.8 „věncem ovládacího prvku řízení“ kvaziprstencový vnější kruh u volantu, který obvykle při řízení řidič drží;

2.9 „příčkou“ tyč spojující věnec ovládacího prvku řízení s nábojem;

2.10 „nábojem“ ta část ovládacího prvku řízení, obvykle ve středu, která:

|

2.10.1 |

spojuje ovládací prvek řízení s hřídelem řízení; |

|

2.10.2 |

přenáší krouticí moment z ovládacího prvku řízení na hřídel řízení; |

2.11 „středem náboje ovládacího prvku řízení“ bod na povrchu náboje, který leží v ose hřídele řízení;

2.12 „rovinou ovládacího prvku řízení“ v případě volantu rovina, která rozděluje věnec volantu rovným dílem mezi řidiče a přední část vozidla;

2.13 „hřídelem řízení“ součást, která přenáší na převodovku řízení krouticí moment, jimž se působí na ovládací prvek řízení;

2.14 „sloupkem řízení“ kryt zapouzdřující hřídel řízení;

2.15 „mechanismem řízení“ sestava zahrnující ovládací prvek řízení, sloupek řízení, montážní příslušenství, hřídel řízení, skříň převodky řízení a všechny další součásti, například ty, které při nárazu na ovládací prvek řízení přispívají k pohlcování energie;

2.16 Prostor pro cestující

2.16.1 „prostorem pro cestující z hlediska ochrany cestujících“ prostor určený pro cestující ohraničený střechou, podlahou, bočními stěnami, dveřmi, zasklením, přední přepážkou a rovinou přepážky zadního prostoru nebo rovinou opěradla zadního sedadla;

2.16.2 „prostorem pro cestující z hlediska hodnocení elektrické bezpečnosti“ prostor určený pro cestující ohraničený střechou, podlahou, bočními stěnami, dveřmi, zasklením, přední přepážkou a zadní přepážkou nebo zadními dveřmi, a také zábranou elektrické ochrany a kryty pro ochranu hnacího ústrojí před přímým dotykem vysokonapěťových živých částí;

2.17 „nárazovou hlavicí“ pevné polokulovité těleso o průměru 165 mm podle přílohy 5 bodu 3 tohoto předpisu;

2.18 „pohotovostní hmotností vozidla“ hmotnost vozidla bez cestujících a bez nákladu, avšak s plným stavem paliva, chladicí kapaliny, maziva, s nářadím a náhradním kolem, poskytuje-li je výrobce vozidla jako standardní vybavení, a systémem RESS.

2.19 „vysokonapěťovým“ klasifikace elektrické součásti nebo obvodu, pokud je efektivní hodnota (rms) jejich pracovního napětí > 60 V a ≤ 1 500 V stejnosměrného proudu nebo > 30 V a ≤ 1 000 V střídavého proudu;

2.20 „dobíjecím systémem pro uchovávání energie“ dobíjecí systém pro uchovávání energie, který poskytuje elektrickou energii pro elektrický pohon;

2.21 „zábranou elektrické ochrany“ část zajišťující ochranu před veškerým přímým dotykem vysokonapěťových živých částí;

2.22 „elektrickým hnacím ústrojím“ elektrický obvod, který zahrnuje trakční motor(y) a může také zahrnovat RESS, systém konverze elektrické energie, elektronické měniče, příslušný svazek vodičů a konektory a propojovací systém pro nabíjení RESS;

2.23 „živými částmi“ jakákoli vodivá část či části, ve které/kterých má být za běžného provozu elektrické napětí;

2.24 „nechráněnou vodivou částí“ vodivá část, které se lze dotýkat za podmínek ochrany IPXXB a ve které může být v případě poruchy izolace elektrické napětí. To se týká také částí pod krytem, který lze odstranit bez použití nástrojů.

2.25 „přímým dotykem“ kontakt osob s vysokonapěťovými živými částmi;

2.26 „nepřímým dotykem“ kontakt osob s nechráněnými vodivými částmi;

2.27 „ochranou IPXXB“ ochrana před dotykem vysokonapěťových živých částí zajišťovaná buď zábranou elektrické ochrany, nebo krytem, která byla vyzkoušena pomocí kloubového zkušebního prstu (IPXXB) v souladu s popisem v bodě 4 přílohy 7;

2.28 „pracovním napětím“ nejvyšší efektivní hodnota napětí elektrického obvodu (rms), kterou udává výrobce a která se může vyskytnout mezi kterýmikoli vodivými částmi za podmínek obvodu naprázdno nebo za běžných provozních podmínek. Je-li elektrický obvod oddělený galvanickou izolací, pracovní napětí se stanoví pro každý oddělený obvod zvlášť;

2.29 „propojovacím systémem pro nabíjení RESS“ elektrický obvod používaný pro nabíjení RESS z vnějšího elektrického napájecího zdroje, včetně zásuvky vozidla;

2.30 „elektrickou kostrou“ soustava vzájemně elektricky propojených vodivých částí, jejichž elektrické napětí se považuje za vztažné;

2.31 „elektrickým obvodem“ soustava propojených vysokonapěťových živých částí navržená tak, aby v ní za běžných provozních podmínek bylo elektrické napětí;

2.32 „systémem konverze elektrické energie“ systém, který vytváří a poskytuje elektrickou energii pro elektrický pohon;

2.33 „elektronickým měničem“ zařízení umožňující regulaci a/nebo konverzi elektrické energie pro elektrický pohon;

2.34 „krytem“ část, která zakrývá vnitřní jednotky a zajišťuje ochranu před veškerým přímým dotykem;

2.35 „vysokonapěťovou sběrnicí“ elektrický obvod včetně propojovacího systému pro nabíjení RESS využívající vysoké napětí;

2.36 „pevným izolátorem“ izolační krytí svazku vodičů, který má zakrývat vysokonapěťové živé části a zabránit přímému dotyku s nimi. To zahrnuje kryty pro izolaci vysokonapěťových živých částí konektorů a barvy a laky pro účely izolace;

2.37 „automatickým rozpojením“ nástroj, který při spuštění galvanicky rozpojí zdroje elektrické energie od zbytku vysokonapěťového obvodu elektrického hnacího ústrojí;

2.38 „trakční baterií otevřeného typu“ typ baterie, která vyžaduje kapalinu a která produkuje vodík, jenž se uvolňuje do atmosféry.

3. ŽÁDOST O SCHVÁLENÍ

3.1 Typ vozidla

|

3.1.1 |

Žádost o schválení typu vozidla vzhledem k ochraně řidiče před mechanismem řízení v případě nárazu podává výrobce vozidla nebo jeho řádně pověřený zástupce. |

|

3.1.2 |

K žádosti se musí připojit dále uvedené dokumenty ve trojím vyhotovení a následující informace:

|

|

3.1.3 |

Technické zkušebně odpovědné za provedení schvalovacích zkoušek se přistavuje:

|

3.2 Typ ovládacího prvku řízení

|

3.2.1 |

Žádost o schválení typu ovládacího prvku řízení z hlediska ochrany řidiče před mechanismem řízení v případě nárazu podává výrobce ovládacího prvku řízení nebo jeho řádně pověřený zástupce. |

|

3.2.2 |

K žádosti se musí připojit dále uvedené dokumenty ve trojím vyhotovení a následující informace:

|

|

3.2.3 |

Technické zkušebně odpovědné za schvalovací zkoušky se pro zkoušku uvedenou v bodech 5.2 a 5.3 níže předává reprezentativní vzorek schvalovaného ovládacího prvku řízení a podle uvážení výrobce a se souhlasem technické zkušebny ty součásti vozu, které výrobce považuje pro zkoušku za důležité. |

4. SCHVÁLENÍ

4.1 K osvědčení o schválení typu se připojí osvědčení podle vzoru uvedeného v bodech 4.1.1. nebo 4.1.2.:

|

4.1.1 |

příloha 1 A pro žádosti uvedené v bodě 3.1.; |

|

4.1.2 |

příloha 1B pro žádosti uvedené v bodě 3.2. |

4.2 Typ vozidla

|

4.2.1 |

Splňuje-li vozidlo přistavené ke schválení podle tohoto předpisu požadavky bodů 5 a 6 níže a příloh 4, 5 a 6 tohoto předpisu, schválení typu vozidla se udělí. |

|

4.2.2 |

Každému schválenému typu se přidělí schvalovací číslo. Jeho první dvě číslice (v současnosti je to dvojčíslí 04, což označuje změnovou řadu 04) označují změnovou řadu zahrnující poslední technické změny tohoto předpisu platné v době, kdy bylo schválení vydáno. Tatáž smluvní strana nepřidělí stejné schvalovací číslo témuž typu vozidla vybavenému jiným typem mechanismu řízení ani jinému typu vozidla, jak je definováno v bodě 2.2 výše. |

|

4.2.3 |

Oznámení o schválení nebo o rozšíření či odmítnutí schválení typu vozidla podle tohoto předpisu se sdělí stranám dohody, které tento předpis uplatňují, za použití formuláře podle vzoru uvedeného v příloze 1A tohoto předpisu. |

|

4.2.4 |

Na každé vozidlo odpovídající typu vozidla schválenému podle tohoto přepisu se na dobře viditelném a snadno přístupném místě uvedeném ve schvalovacím formuláři umístí mezinárodní schvalovací značka sestávající z:

|

|

4.2.5 |

Jestliže vozidlo vyhovuje schválenému typu vozidla podle jednoho nebo více předpisů v příloze k Dohodě, nemusí se v zemi, která udělila schválení podle tohoto předpisu, opakovat symbol podle bodu 4.2.4.1; v takovém případě se čísla předpisů a schvalovací čísla a další symboly podle všech předpisů, podle nichž bylo uděleno schválení v zemi, která schválení podle tohoto předpisu udělila, umístí ve svislých sloupcích napravo od symbolu uvedeného v bodě 4.2.4.1. |

|

4.2.6 |

Schvalovací značka musí být zřetelně čitelná a nesmazatelná. |

|

4.2.7 |

Schvalovací značka typu se umístí poblíž tabulky s údaji o vozidle, připevněné výrobcem, nebo na přímo na ni. |

4.3 Typ ovládacího prvku řízení

|

4.3.1 |

Pokud ovládací prvek řízení předložený k samostatnému schválení podle tohoto předpisu splňuje požadavky bodů 5 a 6 níže a příloh 4, 5 a 6 tohoto předpisu, bude tento typ ovládacího prvku řízení schválen. To ovšem platí pouze ty pro ovládací prvky řízení, jež neobsahují airbag. |

|

4.3.2 |

Každému schválenému typu se přidělí schvalovací číslo. Jeho první dvě číslice (v současnosti je to dvojčíslí 04, což označuje změnovou řadu 04) označují změnovou řadu zahrnující poslední technické změny tohoto předpisu platné v době, kdy bylo schválení vydáno.. Tatáž smluvní strana nepřidělí stejné schvalovací číslo jinému typu ovládacího prvku řízení, jak je definováno v bodě 2.4 výše. |

|

4.3.3 |

Oznámení o schválení nebo o rozšíření či odmítnutí schválení typu ovládacího prvku řízení podle tohoto předpisu se sdělí stranám dohody, které tento předpis uplatňují, za použití formuláře podle vzoru uvedeného v příloze 1B tohoto předpisu. |

|

4.3.4 |

Ke každému ovládacímu prvku řízení odpovídajícímu typu ovládacího prvku řízení schválenému podle tohoto předpisu se na dobře viditelném a snadno přístupném místě, uvedeném na schvalovacím formuláři, připevní mezinárodní schvalovací značka sestávající z:

|

|

4.3.5 |

Schvalovací značka musí být zřetelně čitelná a nesmazatelná. |

4.4 Příklady uspořádání schvalovacích značek jsou uvedeny v příloze 2 tohoto předpisu.

5. SPECIFIKACE

5.1 Při zkoušce nenaloženého vozidla v pohotovostním stavu bez figuríny nárazem na bariéru rychlostí 48,3 km/h (30 mil./h) se nesmí horní část sloupku řízení ani jeho hřídel posunout dozadu, vodorovně a rovnoběžně s podélnou osou vozidla o více než 12,7 cm a rovněž se nesmí posunout o více než 12,7 cm svisle vzhůru, přičemž se oba rozměry uvažují vůči takovému bodu vozidla, na který neměl náraz vliv (2).

5.1.1 Navíc vozidla s elektrickým hnacím ústrojím musí splňovat požadavky bodu 5.5. To lze prokázat samostatnou zkouškou čelním nárazem na žádost výrobce a po schválení technickou zkušebnou za předpokladu, že elektrické součásti neovlivňují ochranu řidiče typu vozidla, jak je stanoveno v tomto předpisu.

5.1.2 Požadavky podle bodu 5.1 se považují za splněné, jestliže vozidlo vybavené tímto systémem řízení vyhovuje požadavkům bodu 5.2.2 předpisu č. 94.

5.2 Když na ovládací prvek řízení narazí nárazové těleso ve tvaru trupu vržené proti němu poměrnou rychlostí 24,1 km/h (15 mil./h), nesmí síla, kterou ovládací prvek řízení na toto těleso působí, překročit hodnotu 1 111 daN.

5.2.1 Jestliže je ovládací prvek řízení vybaven airbagem volantu, považují se požadavky bodu 5.2 za splněné, pokud vozidlo vybavené tímto systémem řízení vyhovuje požadavkům bodů 5.2.1.4 a 5.2.1.5 předpisu č. 94.

5.3 Když na ovládací prvek řízení narazí nárazová hlavice vržená proti němu poměrnou rychlostí 24,1 km/h za použití postupu podle přílohy 5, nesmí zpomalení nárazové hlavice přesáhnout kumulativně hodnotu 80 g po dobu přesahující 3 milisekundy. Zpomalení musí být vždy nižší než 120 g při C.F.C. 600 Hz.

5.4 Ovládací prvek řízení musí být navržen, konstruován a namontován tak, aby:

5.4.1 před nárazovou zkouškou podle bodů 5.2 a 5.3 výše neměla žádná část povrchu ovládacího prvku řízení směřující k řidiči, které se může dotknout koule o průměru 165 mm, hrubý povrch nebo ostré hrany o poloměru zaoblení menším než 2,5 mm.

V případě ovládacího prvku řízení vybaveného airbagem se tento požadavek považuje za splněný, jestliže žádná část, které se může dotknout koule o průměru 165 mm, neobsahuje nebezpečné ostré hrany, jak je definováno v bodě 2.18 předpisu č. 21, které by mohly zvýšit riziko vážného zranění cestujících.

5.4.1.1 Po libovolné nárazové zkoušce podle bodů 5.2 a 5.3 nesmí mít část povrchu ovládacího prvku řízení směřující k řidiči žádné ostré ani hrubé hrany, které by mohly zvyšovat nebezpečí nebo závažnost poranění řidiče. Malé povrchové trhliny a praskliny se neberou v úvahu.

5.4.1.1.1 V případě výčnělků tvořených součástí z netuhého materiálu o tvrdosti nižší než 50 Shore A namontovaných na pevný podklad platí požadavek podle bodu 5.4.1.1 pouze pro pevný podklad.

5.4.2 Ovládací prvek řízení musí být navržen, konstruován a namontován tak, aby neobsahoval žádné součásti či příslušenství, včetně ovládače houkačky a montážního příslušenství, za které by se mohl při běžných pohybech při řízení zachytit řidičův oděv či šperky.

5.4.3 U ovládacích prvků řízení, které nemají tvořit součást původního vybavení, se požaduje, aby splnily požadavky při zkouškách podle přílohy 4 bodu 2.1.3 a přílohy 5 bodu 2.3.

5.4.4 U univerzálních ovládacích prvků řízení musí být požadavky splněny:

|

5.4.4.1 |

v celém úhlovém rozmezí sloupku, přičemž je třeba zkoušky provést přinejmenším při maximálních a minimálních úhlech u řady schválených typů vozidla, pro něž jsou ovládací prvky určeny; |

|

5.4.4.2 |

pro celý rozsah možných poloh nárazové hlavice a nárazového tělesa ve tvaru trupu vzhledem k mechanismu řízení, přičemž se předpokládá, že u řady schválených typů vozidel, pro které jsou ovládací prvky určeny, bude zkouška provedena nejméně pro střední polohu. Tam, kde se používá sloupek řízení, se musí jednat o typ odpovídající podmínkám „nejhoršího případu“. |

5.4.5 Používají-li se adaptéry k přizpůsobení jediného typu ovládacího prvku řízení pro řadu sloupků řízení a je-li možno prokázat, že při použití těchto adaptérů jsou vlastnosti systému, pokud jde o pohlcování energie, stejné, mohou být všechny zkoušky provedeny s jediným typem adaptéru.

5.5 Po zkouškách prováděných v souladu s postupem stanoveným v příloze 3 tohoto předpisu musí elektrické hnací ústrojí pracující s vysokým napětím a vysokonapěťové konstrukční částí a systémy, které jsou galvanicky propojeny s vysokonapěťovou sběrnicí elektrického hnacího ústrojí, splňovat tyto požadavky:

5.5.1 Ochrana před úrazem elektrickým proudem

Po nárazu musí být splněno alespoň jedno ze čtyř kritérií uvedených v bodech 5.5.1.1 až 5.5.1.4.2.

Pokud je vozidlo vybaveno funkcí automatického rozpojení, nebo zařízením/zařízeními, které/která galvanicky rozpojí obvod elektrického hnacího ústrojí během jízdy, musí rozpojený obvod nebo každá jeho jednotlivá rozpojená část po aktivaci funkce rozpojení splňovat alespoň jedno z těchto kritérií.

Kritéria stanovená v bodě 5.5.1.4 se však nepoužijí, jestliže více než jedno napětí části vysokonapěťové sběrnice není chráněno podle podmínek ochrany IPXXB.

V případě, že část/části vysokonapěťového systému nejsou při zkoušce napájeny, musí být ochrana před úrazem elektrickým proudem pro danou část/části prokázána buď pomocí bodu 5.5.1.3, nebo bodu 5.5.1.4.

5.5.1.1 Absence vysokého napětí

Napětí Vb, V1 a V2 na vysokonapěťových sběrnicích musí být rovno nebo nižší než 30 Vst nebo 60 Vss, jak je uvedeno v bodě 2 přílohy 7.

5.5.1.2 Nízká hodnota elektrické energie

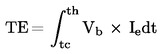

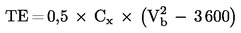

Celková energie (TE) na vysokonapěťových sběrnicích musí být nižší než 2,0 joulů při měření podle zkušebního postupu uvedeného v bodě 3 přílohy 7 pomocí rovnice v písm. a). Celková energie (TE) může být rovněž vypočítána pomocí měřeného napětí Vb na vysokonapěťové sběrnici a kapacity kondenzátorů X (Cx) uvedené výrobcem bodě 3 přílohy 7 pomocí rovnice v písm. b).

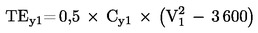

Energie uskladněná v kondenzátorech Y (TEy1, TEy2) musí být rovněž nižší než 2,0 joulů. Vypočítá se pomoci měření napětí V1 a V2 na vysokonapěťových sběrnicích a na elektrické kostře a kapacity kondenzátorů Y uvedené výrobcem podle rovnice v bodu 3 písm. c) přílohy 7.

5.5.1.3 Fyzická ochrana

Jako ochrana před přímým dotykem s vysokonapěťovými živými částmi musí být zajištěna ochrana IPXXB.

Kromě toho musí být jako ochrana před úrazem elektrickým proudem, k němuž by mohlo dojít na základě nepřímého dotyku, odpor mezi všemi nechráněnými vodivými částmi a elektrickou kostrou nižší než 0,1 ohmu při proudu nejméně 0,2 ampéru.

Tento požadavek je splněn, pokud bylo galvanické spojení vytvořeno svařením.

5.5.1.4 Izolační odpor

Musí být splněna kritéria uvedená v bodech 5.5.1.4.1 a 5.5.1.4.2.

Měření musí být provedeno v souladu s bodem 5 přílohy 7.

5.5.1.4.1 Elektrické hnací ústrojí sestávající z oddělených stejnosměrných a střídavých sběrnic

Pokud jsou vysokonapěťové střídavé a vysokonapěťové stejnosměrné sběrnice vzájemně galvanicky izolovány, musí mít izolační odpor mezi vysokonapěťovou sběrnicí a elektrickou kostrou (Ri podle definice v bodě 5 přílohy 7) minimální hodnotu 100 Ω/volt pracovního napětí na stejnosměrných sběrnicích a minimální hodnotu 500 Ω/volt pracovního napětí na střídavých sběrnicích.

5.5.1.4.2 Elektrické hnací ústrojí sestávající z kombinovaných stejnosměrných a střídavých sběrnic

Pokud jsou vysokonapěťové střídavé sběrnice a vysokonapěťové stejnosměrné sběrnice galvanicky propojeny, musí mít izolační odpor mezi vysokonapěťovou sběrnicí a elektrickou kostrou (Ri podle definice v bodě 5 přílohy 7) minimální hodnotu 500 Ω/volt pracovního napětí.

Pokud je však splněna ochrana IPXXB pro všechny vysokonapěťové střídavé sběrnice, nebo pokud je střídavé napětí po nárazu vozidla rovno 30 V nebo nižší, musí mít izolační odpor mezi vysokonapěťovou sběrnicí a elektrickou kostrou (Ri podle definice v bodě 5 přílohy 7) minimální hodnotu 100 Ω/volt pracovního napětí.

5.5.2 Rozlití elektrolytu

Během 30 minut po nárazu nesmí dojít k rozlití elektrolytu z RESS do prostoru pro cestující, přičemž z RESS se může rozlít nejvýše 7 % elektrolytu. Výjimku tvoří trakční baterie otevřeného typu, které jsou umístěny vně prostoru pro cestující. U trakčních baterií otevřeného typu se vně prostoru pro cestující smí rozlít nejvýše 7 % při maximu 5,0 litrů. Výrobce musí prokázat splnění toho požadavku v souladu s bodem 6 přílohy 7.

5.5.3 Zadržení RESS

RESS umístěný v prostoru pro cestující musí zůstat na místě, kde byl instalován, a jeho konstrukční části musí zůstat uvnitř ohraničeného prostoru RESS.

Žádná část RESS, který je z důvodu hodnocení elektrické bezpečnosti umístěn vně prostoru pro cestující, nesmí během zkoušky nárazem nebo po ní vniknout do prostoru pro cestující.

Výrobce musí prokázat splnění toho požadavku v souladu s bodem 7 přílohy 7.

5.6 Požadavky podle bodů 5.5 až 5.5.3 se považují za splněné, jestliže vozidlo vybavené elektrickým hnacím ústrojím pracujícím s vysokým napětí je v souladu s požadavky bodů 5.2.8 až 5.2.8.3 předpisu č. 94, změnové řady 02.

6. ZKOUŠKY

|

6.1 |

Splnění požadavků podle bodů 5.1 až 5.4 se ověřuje metodami podle příloh 3, 4 a 5 tohoto předpisu. Splnění požadavků podle bodu 5.5 se ověřuje metodami podle přílohy 3 tohoto předpisu. Všechna měření se provedou podle normy ISO 6487:1987. |

|

6.2 |

Schvalovací orgán však může povolit i zkoušky jiné, pokud lze prokázat, že jsou rovnocenné. V takovém případě se schvalovací dokumentace doplní protokolem s popisem použitých metod a dosažených výsledků. |

7. ZMĚNY A ROZŠÍŘENÍ SCHVÁLENÍ TYPU VOZIDLA NEBO TYPU OVLÁDACÍHO PRVKU ŘÍZENÍ

|

7.1 |

Každou změnu typu vozidla nebo ovládacího prvku řízení je třeba oznámit schvalovacímu orgánu, který daný typ vozidla nebo ovládacího prvku řízení schválil. Tento orgán potom může buď:

|

|

7.2 |

Aniž je dotčen bod 7.1, nepokládá se varianta vozidla, jehož pohotovostní hmotnost je nižší než u vozidla, u kterého se provádějí schvalovací zkoušky, za změnu typu vozidla. |

|

7.3 |

O potvrzení nebo odmítnutí schválení, včetně popisu změn, je nutno strany dohody, které tento předpis uplatňují, informovat postupem podle bodu 4.2.3 nebo 4.3.3 výše. |

|

7.4 |

Příslušný orgán, který vydává rozšíření schválení, přidělí tomuto rozšíření pořadové číslo a informuje o tom ostatní strany dohody z roku 1958, které tento předpis uplatňují, za použití formuláře sdělení podle vzoru uvedeného v příloze 1A nebo 1B tohoto předpisu. |

8. SHODNOST VÝROBY

|

8.1 |

Všechna vozidla resp. všechny ovládací prvky řízení schválené podle tohoto předpisu musejí být vyrobeny tak, aby odpovídaly schválenému typu, tj. splňovaly podmínky uvedené v bodech 5 a 6 výše. |

|

8.2 |

Splnění požadavků bodu 8.1 se ověřuje vhodnou kontrolou výroby. |

|

8.3 |

Držitel schválení je zejména povinen:

|

|

8.4 |

Příslušný orgán, který typové schválení vydal, může metody řízení shody používané v jednotlivých výrobních závodech kdykoli ověřit. |

|

8.4.1 |

Při každé inspekci musí být přítomnému inspektorovi předloženy zkušební a výrobní záznamy. |

|

8.4.2 |

Inspektor může náhodně odebrat vzorky, které se podrobí zkoušce v laboratoři výrobce. Minimální počet vzorků může být stanoven podle výsledků kontrol provedených výrobcem. |

|

8.4.3 |

Pokud se úroveň jakosti jeví neuspokojivá nebo pokud se ukazuje potřeba ověřit platnost zkoušek provedených podle bodu 8.4.2, je inspektor povinen odebrat vzorky, které se předají technické zkušebně, která provedla zkoušky pro schválení typu. |

|

8.4.4 |

Příslušný orgán může provést jakoukoli zkoušku předepsanou v tomto předpise. Obvyklá četnost kontrol schválená příslušným orgánem je jednou ročně. Pokud jsou při některé kontrole zjištěny neuspokojivé výsledky, příslušný orgán zajistí, aby byla přijata veškerá potřebná opatření k co nejrychlejšímu obnovení shody výroby. |

9. POSTIHY ZA NESHODNOST VÝROBY

|

9.1 |

Jestliže není dodržena podmínka stanovená v bodě 8.1 výše nebo jestliže vybrané vozidlo (vozidla) nebo vybraný ovládací prvek (prvky) řízení neprojdou úspěšně kontrolou předepsanou v bodě 8.2. výše, může být schválení typu vozidla nebo ovládacího prvku řízení udělené podle tohoto předpisu odňato. |

|

9.2 |

Jestliže smluvní strana dohody uplatňující tento předpis odejme dříve udělené schválení, sdělí tuto skutečnost neprodleně dalším smluvním stranám uplatňujícím tento předpis prostřednictvím sdělení odpovídajícího vzoru v příloze 1A resp. 1B tohoto předpisu (co je vhodnější). |

10. NÁVOD

Jestliže se ovládací prvek řízení dodává samostatně (nikoli s vozidlem), musí být na obalu i v montážním návodu jasně uveden typ(y) vozidla, pro který/které je určen.

11. DEFINITIVNÍ UKONČENÍ VÝROBY

Jestliže držitel schválení zcela ukončí výrobu typu vozidla nebo typu ovládacího prvku řízení schváleného podle tohoto předpisu, sdělí tuto skutečnost orgánu, který schválení vydal. Na základě tohoto sdělení uvědomí o tom tento orgán ostatní strany dohody z roku 1958, které tento předpis uplatňují, za použití formuláře sdělení podle vzoru uvedeného v příloze 1A resp. 1B tohoto předpisu.

12. NÁZVY A ADRESY TECHNICKÝCH ZKUŠEBEN ODPOVĚDNÝCH ZA PROVÁDĚNÍ SCHVALOVACÍCH ZKOUŠEK A NÁZVY A ADRESY SCHVALOVACÍCH ORGÁNŮ

Strany dohody, které tento předpis uplatňují, sdělí sekretariátu OSN názvy a adresy technických zkušeben, které jsou odpovědny za provádění schvalovacích zkoušek, a schvalovacích orgánů, které udělují schválení a jimž se zasílají formuláře potvrzující udělení, rozšíření, odmítnutí nebo odnětí schválení vydaných v jiných zemích.

13. PŘECHODNÁ USTANOVENÍ

13.1 Ode dne, kdy vstoupí v platnost změnová řada 03 tohoto předpisu, nesmí žádná smluvní strana zamítnout žádost o schválení podanou podle tohoto předpisu ve znění změnové řady 03.

13.2 Ode dne, kdy oficiálně vstoupí v platnost změnová řada 04 tohoto předpisu, nesmí žádná smluvní strana zamítnout žádost o schválení podanou podle tohoto předpisu ve znění změnové řady 04.

13.3 Schválení typu vozidla

|

13.3.1 |

Po uplynutí doby 36 měsíců ode dne oficiálního vstupu v platnost podle bodu 13.1 výše udělí smluvní strany uplatňující tento předpis vozidlům kategorie M1 s čelní kabinou a vozidlům kategorie N1 o hmotnosti nižší než 1,5 tuny schválení pouze tehdy, splňuje-li typ vozidla podmínky tohoto předpisu ve znění změnové řady 03, s výjimkou ustanovení bodu 5.1 tohoto předpisu o maximálním svislém posunu sloupku řízení, které se na nová schválení vztahuje až po dalším období 12 měsíců. |

|

13.3.2 |

Po uplynutí doby 48 měsíců ode dne oficiálního vstupu v platnost podle bodu 13.1 výše udělí smluvní strany uplatňující tento předpis jiným vozidlům kategorie M1, než jsou vozidla s čelní kabinou, schválení pouze tehdy, splňuje-li typ vozidla podmínky tohoto předpisu ve znění změnové řady 03. |

|

13.3.3 |

Po uplynutí doby 60 měsíců ode dne oficiálního vstupu v platnost podle bodu 13.1 výše mohou smluvní strany uplatňující tento předpis přestat uznávat schválení typu vozidla, jež nebyla udělena podle změnové řady 03 tohoto předpisu. |

|

13.3.4 |

Po uplynutí 24 měsíců od data vstupu změnové řady 04 v platnost musí smluvní strany uplatňující tento předpis vydávat schválení jen těm typům vozidel, která vyhoví požadavkům tohoto předpisu ve znění změnové řady 04. Nicméně v případě vozidel s elektrickým hnacím ústrojím pracujícím s vysokým napětím se poskytne dodatečná lhůta dvanácti měsíců, pokud výrobce technické zkušebně uspokojivě prokáže, že vozidlo poskytuje rovnocennou úroveň bezpečnosti s úrovní požadovanou tímto předpisem ve znění změnové řady 04. |

|

13.3.5 |

Smluvní strany, které uplatňují tento předpis, neodmítnou udělit rozšíření schválení typu podle předchozích změnových řad tohoto předpisu, pokud toto rozšíření neobnáší změny pohonného systému vozidla. Nicméně po uplynutí 48 měsíců od oficiálního data vstupu v platnost změnové řady 04 nebude rozšíření schválení typu podle předchozích změnových řad udělováno vozidlům s elektrickým hnacím ústrojím pracujícím s vysokým napětím. |

|

13.3.6 |

Pokud v době vstupu v platnost změnové řady 04 tohoto předpisu existují vnitrostátní požadavky na bezpečnostní zajištění vozidel s elektrickým hnacím ústrojím pracujícím s vysokým napětím, mohou smluvní strany uplatňující tento předpis odmítnout vnitrostátní schválení nebo registraci těchto vozidel nesplňujících vnitrostátní požadavky, pokud nejsou tato vozidla schválena v souladu se změnovou řadou 04 tohoto předpisu. |

|

13.3.7 |

Po uplynutí doby 48 měsíců od vstupu změnové řady 04 tohoto předpisu v platnost mohou smluvní strany uplatňující tento předpis odmítnout vnitrostátní schválení nebo regionální schválení typu a mohou odmítnout první vnitrostátní nebo regionální registraci (první uvedení do provozu) vozidla s elektrickým hnacím ústrojím poháněných vysokým napětím, které nesplňuje požadavky změnové řady 04 tohoto předpisu. |

|

13.3.8 |

Schválení vozidel podle změnové řady 03 tohoto předpisu, která nejsou ovlivněna změnovou řadou 04, zůstávají v platnosti a smluvní strany, které uplatňují tento předpis, je musí nadále uznávat. |

13.4 Schválení typu ovládacího prvku řízení

|

13.4.1 |

Schválení typu ovládacího prvku řízení udělená v rámci předchozí změnové řady předpisu zůstávají v platnosti i po datu vstupu v platnost změnové řady 04 a smluvní strany, které uplatňují tento předpis, je musí nadále uznávat a smluvní strany mohou i nadále udělovat rozšíření schválení typu podle změnové řady 03. |

|

13.4.2 |

Ode dne, kdy oficiálně vstoupí v platnost dodatek 2 změnové řady 03, neudělí smluvní strany žádné samostatné schválení typu ovládacího prvku řízení, jenž zahrnuje airbag. |

|

13.4.3 |

Ode dne, kdy oficiálně vstoupí v platnost dodatek 2 změnové řady 03, mohou smluvní strany odmítnout uznat samostatná schválení typu ovládacího prvku řízení, jenž zahrnuje airbag. |

(1) Rozlišovací čísla smluvních stran Dohody z roku 1958 jsou uvedena v příloze 3 úplného usnesení o konstrukci vozidel (R.E.3), dokument ECE/TRANS/WP.29/78/Rev.2/Amend.1.

(2) Viz příloha 3, bod 3.1.

PŘÍLOHA 1A

SDĚLENÍ

(Maximální formát: A4 (210 × 297 mm))

PŘÍLOHA 1B

SDĚLENÍ

(Maximální formát: A4 (210 × 297 mm))

PŘÍLOHA 2

USPOŘÁDÁNÍ SCHVALOVACÍCH ZNAČEK

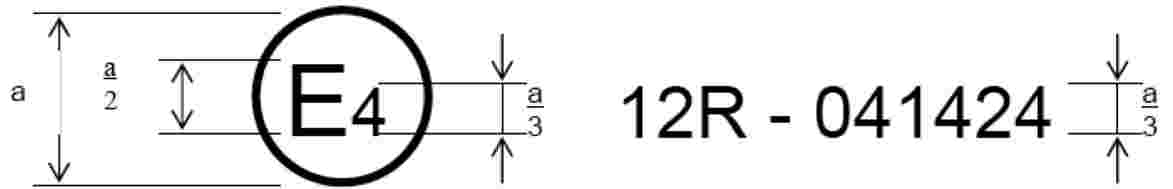

Vzor A

(viz bod 4.2.4 tohoto předpisu)

Výše znázorněná schvalovací značka, upevněná na vozidle, prokazuje, že příslušný typ vozidla byl v Nizozemsku (E4) schválen s ohledem na ochranu řidiče před mechanismem řízení v případě nárazu podle předpisu č. 12. Schvalovací číslo typu udává, že schválení bylo uděleno podle požadavků předpisu č. 12 ve znění změnové řady 04.

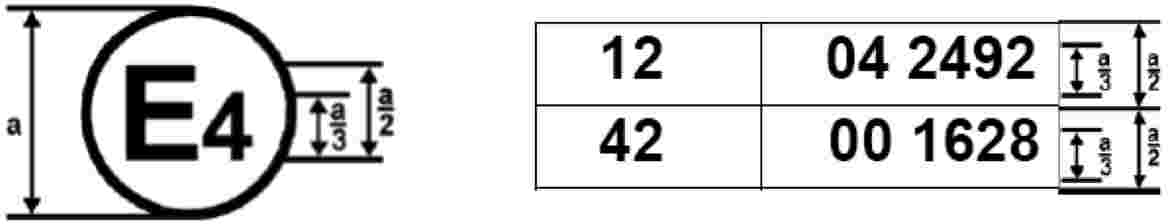

Vzor B

(viz bod 4.2.5. tohoto předpisu)

Výše znázorněná schvalovací značka upevněná na vozidle prokazuje, že tento typ vozidla byl v Nizozemsku (E4) schválen podle předpisů č. 12 a 42 (1). Schvalovací čísla udávají, že k datu, kdy byla příslušná schválení udělena, předpis č. 12 zahrnoval změnovou řadu 04 a předpis č. 42 změnovou řadu 00.

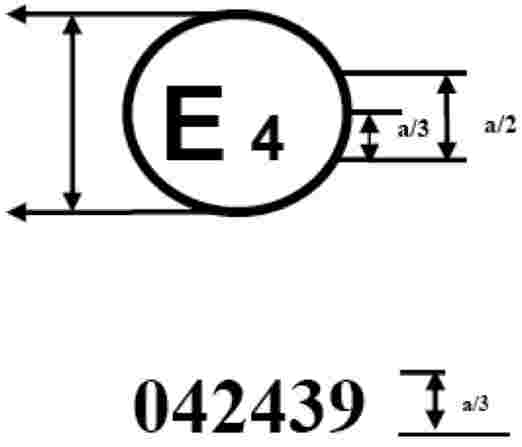

Vzor C

(viz bod 4.3.4. tohoto předpisu)

Výše znázorněná schvalovací značka, upevněná na ovládacím prvku řízení, prokazuje, že příslušný typ ovládacího prvku řízení byl v Nizozemsku (E4) schválen z hlediska ochrany řidiče před mechanismem řízení v případě nárazu podle příslušné části předpisu č. 12 ve znění změnové řady 04.

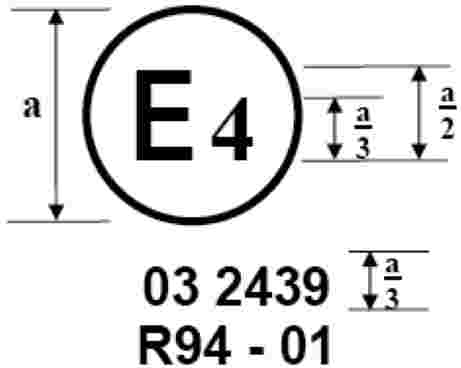

Vzor D

(Viz bod 4.3.4.3 tohoto předpisu)

Výše znázorněná schvalovací značka, upevněná na ovládacím prvku řízení, prokazuje, že příslušný typ ovládacího prvku řízení byl v Nizozemsku (E4) schválen z hlediska ochrany řidiče před mechanismem řízení v případě nárazu podle ustanovení bodu 5.2.1 resp. 5.3.1 předpisu č. 12 ve znění změnové řady 03.

(1) Druhé číslo je uvedeno pouze jako příklad.

PŘÍLOHA 3

ZKOUŠKA ČELNÍM NÁRAZEM NA BARIÉRU

1. ÚČEL

Účelem zkoušky je ověřit, zda vozidlo splňuje požadavky stanovené v bodě 5.1.

2. ZAŘÍZENÍ, POSTUP A MĚŘICÍ PŘÍSTROJE

2.1 Zkušební prostor

Zkušební prostor musí být dostatečně velký, aby se na něj vešla rozjezdová dráha, bariéra a technická zařízení potřebná pro zkoušku. Konečný úsek rozjezdové dráhy v délce nejméně 5 m před bariérou, musí být vodorovný (sklon po délce jednoho metru nesmí překročit 3 procenta), rovinný a hladký.

2.2 Bariéra

Bariéru tvoří železobetonový blok, který má vpředu šířku nejméně 3 m a výšku nejméně 1,5 m. Překážka musí mít takovou tloušťku, aby vážila nejméně 70 tun. Její čelní plocha musí být rovná, svislá a kolmá na osu rozjezdové dráhy. Musí být pokryta neporušenými překližkovými deskami o tloušťce 20 ± 2 mm. Mezi překližkovou desku a bariéru je možno vložit konstrukci na ocelovém plechu o tloušťce alespoň 25 mm. Je možno použít i bariéru s jinými charakteristikami, za předpokladu, že je povrch nárazové plochy větší než plocha čelního nárazu zkoušeného vozidla a že poskytuje rovnocenné výsledky.

2.3 Pohon vozidla

V okamžiku nárazu nesmí již na vozidlo působit žádné přídavné ovládací ani hnací zařízení. Na překážku musí narazit kolmo k nárazové stěně; maximální přípustná boční odchylka střední svislice přední části vozidla od střední svislice nárazové stěny je ±30 cm.

2.4 Stav vozidla

2.4.1 Pro zkoušku musí vozidlo buď být vybaveno všemi obvyklými částmi a zařízením zahrnutými v pohotovostní hmotnosti nenaloženého vozidla, nebo musí být v takovém stavu, aby splňovalo požadavky týkající se vybavení, které má vliv na prostor pro cestující a na rozložení hmotnosti vozidla v pohotovostním stavu jako celku.

Odchylně od bodu 5.1 tohoto předpisu může být na žádost výrobce zkouška provedena s usazenými figurínami, za předpokladu, že figuríny v žádném okamžiku nebrání pohybu mechanismu řízení. Hmotnost figurín se pro účely zkoušky nebere v úvahu.

2.4.2 Jestliže je vozidlo poháněno vnějšími prostředky, musí být palivový systém naplněn alespoň z 90 procent své kapacity nehořlavou kapalinou o hustotě v rozmezí od 0,7 do 1.

Tento požadavek se nevztahuje na případy, kdy je palivem vodík.

Všechny ostatní systémy (nádrže na brzdovou kapalinu, chladič atd.) mohou být prázdné.

2.4.3 Pokud je vozidlo poháněno svým vlastním motorem, palivová nádrž musí být naplněna alespoň z 90 procent plné kapacity. Všechny ostatní nádrže musí být naplněny do svého objemu.

Po dohodě mezi výrobcem a technickou zkušebnou může být povolena změna palivového systému tak, aby k chodu motoru nebo systému konverze elektrické energie mohlo být použito odpovídající množství paliva.

V takovém případě musí být palivová nádrž naplněna alespoň z 90 procent hmotnosti plné náplně paliva nehořlavou kapalinou o hustotě v rozmezí od 0,7 do 1.

Tento požadavek se nevztahuje na vodíkové palivové nádrže.

2.4.4 Nastavení elektrického hnacího ústrojí

|

2.4.4.1 |

RESS může mít jakoukoli úroveň nabití, která podle doporučení výrobce umožňuje běžný provoz hnacího ústrojí. |

|

2.4.4.2 |

Elektrické hnací ústrojí musí být pod elektrickým napětím buď za provozu původních zdrojů elektrické energie, nebo bez nich (např. motorový generátor, RESS nebo systém konverze elektrické energie), nicméně:

|

2.4.5 Na žádost výrobce může technická zkušebna odpovědná za provádění zkoušek povolit, aby bylo ke zkouškám podle tohoto předpisu použito stejné vozidlo, jaké se používá ke zkouškám podle jiných předpisů (včetně zkoušek, které mohou ovlivnit jeho konstrukci).

2.4.6 Volant, pokud jej lze seřizovat, se nastaví do běžné polohy označené výrobcem, nebo jestliže tato poloha stanovena není, doprostřed mezi krajní polohy rozmezí seřízení.

2.5 Rychlost při nárazu

Rychlost vozidla v okamžiku nárazu musí být v rozmezí od 48,3 km/h (30 mil./h) do 53,1 km/h (33 mil./h). Pokud však byla zkouška provedena při vyšší nárazové rychlosti a vozidlo stanovené požadavky splnilo, považuje se výsledek zkoušky za vyhovující.

2.6 Měřicí přístroje

Přístroj použitý pro zaznamenání rychlosti uvedené v bodě 2.5 výše musí být přesný s odchylkou 1 procenta.

3. VÝSLEDKY

3.1 Ke stanovení posunu ovládacího prvku řízení směrem dozadu a vzhůru se během nárazu zaznamenají (1) změny vzdálenosti – měřené vodorovně (2) a rovnoběžně s podélnou osou vozidla a svisle ve směru kolmém na tuto osu – mezi horní částí sloupku řízení (a hřídele) a některým bodem na vozidle, který není nárazem dotčen. Hodnotou posuvu směrem dozadu a nahoru je největší hodnota této změny zjištěná ze záznamu.

3.2 Po zkoušce se v písemné zprávě popíše poškození vzniklé na vozidle; připojí se nejméně po jedné fotografii pořízené z každého z těchto pohledů na vozidlo:

|

3.2.1 |

pohled ze strany (pravé i levé), |

|

3.2.2 |

pohled zepředu, |

|

3.2.3 |

pohled zespodu, |

|

3.2.4 |

pohled na postiženou oblast uvnitř prostoru pro cestující. |

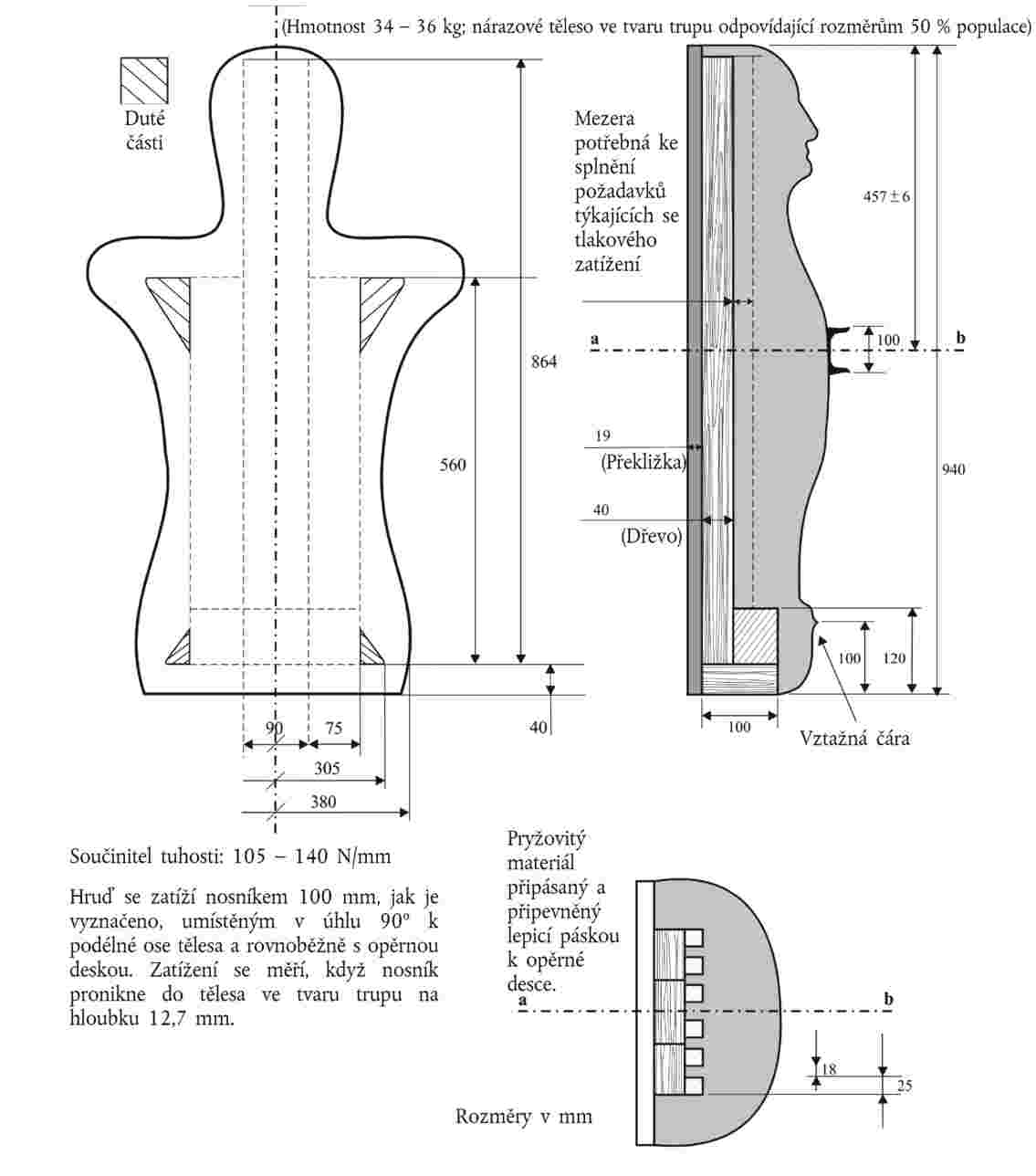

4. KOREKČNÍ ČINITELE

4.1 Označení

|

V |

zaznamenaná rychlost v km/h; |

|

mo |

hmotnost prototypu ve stavu definovaném v bodě 2.4 této přílohy; |

|

m1 |

hmotnost prototypu se zkušebním zařízením; |

|

Do |

změna vzdálenosti měřená během nárazu podle bodu 3.1 této přílohy; |

|

D1 |

změna vzdálenosti, podle které se stanovují výsledky zkoušky; |

|

K1 – |

větší z hodnot |

|

K2 – |

větší z hodnot |

4.2 Korigovaná změna D1, pomocí níž se ověřuje shodnost prototypu s požadavky tohoto předpisu, se vypočítává podle vzorce:

4.3 U vozidla, které je z hlediska charakteristik uvedených v bodě 2.2 tohoto předpisu shodné s uvažovaným prototypem, ale jehož hmotnost m1 je větší než mo, pokud není větší než 1,25 mo a korigovaná změna D2 vypočtená ze změny D1 podle vzorce  prokazuje, že i toto nové vozidlo splňuje požadavky bodu 5 tohoto předpisu, se zkouška čelním nárazem na bariéru nevyžaduje.

prokazuje, že i toto nové vozidlo splňuje požadavky bodu 5 tohoto předpisu, se zkouška čelním nárazem na bariéru nevyžaduje.

5. ROVNOCENNÉ POSTUPY

5.1 Podle uvážení schvalovacího orgánu mohou být povoleny i alternativní zkoušky, za předpokladu, že lze prokázat jejich rovnocennost. Ke schvalovací dokumentaci se připojí zpráva, ve které se uvede použitá metoda a získané výsledky nebo důvod, proč nebyla zkouška provedena.

5.2 Povinnost prokázat rovnocennost použité alternativní metody spočívá na výrobci nebo jeho zástupci, který použití této metody požaduje.

(1) Tento záznam je možno nahradit měřením maximálních hodnot.

(2) „Vodorovným směrem“ se zde rozumí směr ve vztahu k prostoru pro cestující ve stojícím vozidle před zkouškou a nikoli ve vztahu k tomuto prostoru při pohybu vozidla vzhledem k vozovce; „svislým směrem“ se rozumí směr vzhůru kolmo k vodorovné rovině.

PŘÍLOHA 4

ZKOUŠKA NÁRAZOVÝM TĚLESEM VE TVARU TRUPU

1. ÚČEL

Účelem zkoušky je ověřit, zda vozidlo splňuje požadavky bodu 5.2 tohoto předpisu.

2. INSTALACE, POSTUPY A MĚŘICÍ PŘÍSTROJE

2.1 Montáž ovládacího prvku řízení

2.1.1 Ovládací prvek řízení se namontuje na přední část vozidla získanou přeříznutím karoserie příčně na úrovni předních sedadel a případně sejmutím střechy, čelního skla a dveří. Tato část se napevno upevní ke zkušební stolici tak, aby se při nárazu nárazového tělesa ve tvaru trupu nepohnula.

Tolerance montážního úhlu ovládacího prvku vůči úhlu konstrukčnímu činí ±2 stupně.

2.1.2 Na žádost výrobce a se souhlasem zkušebny však může být ovládací prvek řízení namontován na rám simulující montáž mechanismu řízení, za předpokladu, že se v porovnání se skutečnou „přední částí karoserie s namontovaným mechanismem řízení“„rám s mechanismem řízení“ vyznačuje:

|

2.1.2.1 |

stejným geometrickým uspořádáním, |

|

2.1.2.2 |

větší tuhostí. |

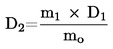

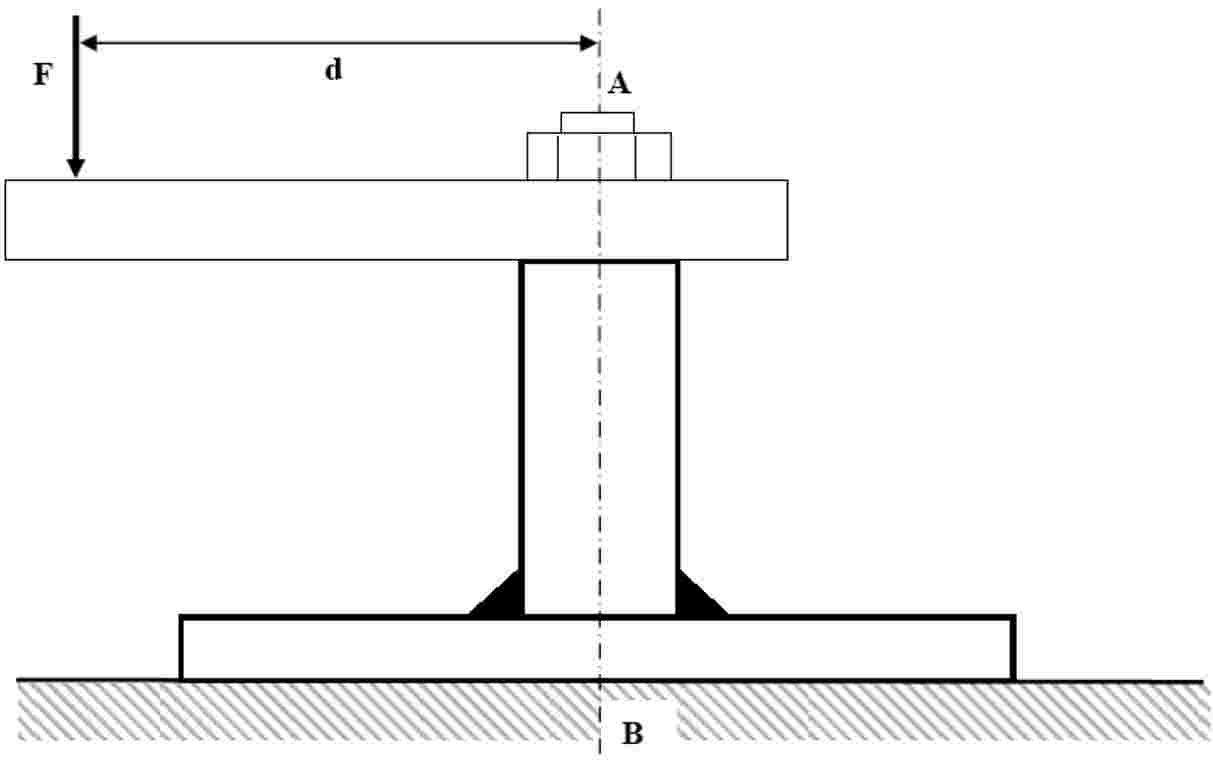

2.1.3 Montáž ovládacího prvku řízení v případě, požaduje-li se pouze schválení tohoto ovládacího prvku. Ovládací prvek řízení se zkouší s veškerým příslušenstvím. Mezi ovládacím prvkem řízení a zkušební stolicí musí být bortící prostor alespoň 100 mm. Hřídel řízení musí být ke zkušební stolici pevně připevněn tak, aby se při nárazu nepohnul (viz obrázek 1 přílohy 5).

2.2 Nastavení mechanismu řízení pro zkoušky

2.2.1 Při první zkoušce musí být ovládací prvek řízení natočen tak, aby jeho nejtužší příčka směřovala kolmo k bodu jeho styku s nárazovým tělesem ve tvaru trupu. Je-li ovládacím prvkem řízení volant, zkouška se opakuje tak, aby k tomuto bodu styku kolmo směřovala nejpoddajnější část volantu. U seřiditelného ovládacího prvku řízení se obě zkoušky provedou s volantem nastaveným do obvyklé polohy označené výrobcem; není-li tato poloha určena, nastaví se do střední polohy rozsahu seřízení.

2.2.2 Jestliže je vozidlo vybaveno zařízením k nastavení sklonu a polohy volantu, provede se zkouška s volantem v obvyklé poloze označené výrobcem a považované zkušebnou z hlediska pohlcování energie za reprezentativní.

2.2.3 Jestliže je ovládací prvek řízení vybaven airbagem volantu, provede se zkouška s airbagem naplněným. Na žádost výrobce a se souhlasem zkušebny může být zkouška provedena i s airbagem nenaplněným.

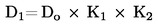

2.3 Nárazové těleso ve tvaru trupu

Nárazové těleso ve tvaru trupu má tvar, rozměry, hmotnost a charakteristiky uvedené v dodatku této přílohy.

2.3.1 Nepovinné dodatečné pokyny pro mechanické vlastnosti nárazového tělesa ve tvaru trupu:

|

a) |

rychlost zatížení během měření tuhosti: 250 ± 50 mm/min; |

|

b) |

těžiště: 551.2 ± 6 mm od nejsvrchnější části nárazového tělesa ve tvaru trupu; |

|

c) |

moment setrvačnosti okolo příčné osy těžiště: 2,26 ± 0,23 kg × m2. |

2.4 Měření sil

2.4.1 Měří se maximální síla v směru vodorovném a rovnoběžném s podélnou osou vozidla, která na nárazové těleso ve tvaru trupu působí v důsledku nárazu na ovládací prvek řízení.

2.4.2 Tuto sílu je možno přímo či nepřímo měřit nebo je možno ji vypočítat z hodnot zaznamenaných během zkoušky.

2.5 Pohon nárazového tělesa ve tvaru trupu

2.5.1 K uvedení nárazového tělesa ve tvaru trupu do pohybu je možno použít jakoukoliv metodu, při níž těleso v okamžiku nárazu do ovládacího prvku řízení není s hnacím mechanismem nijak spojeno. Nárazové těleso ve tvaru trupu musí narazit na ovládací prvek řízení po přibližně přímé dráze rovnoběžné s podélnou osou vozidla.

2.5.2 Bod H nárazového tělesa ve tvaru trupu, vyznačený zvláštní značkou, musí být nastaven tak, aby se před nárazem nacházel ve vodorovné rovině procházející bodem R, vyznačeným výrobcem vozidla.

2.6 Rychlost

Nárazové těleso ve tvaru trupu musí na ovládací prvek řízení narazit rychlostí 24,1 km/h + 1,2 (15 mil./h + 0,8). Jestliže však byla zkouška provedena při vyšší rychlosti nárazu a ovládací prvek řízení přitom vyhověl stanoveným požadavkům, považuje se zkouška za vyhovující.

2.7 Měřicí přístroje

2.7.1 Přístrojové vybavení, kterým se zaznamenávají parametry podle bodu 5.2 tohoto předpisu, musí umožňovat měření s touto přesností:

2.7.1.1 rychlost nárazového tělesa ve tvaru trupu: v rozmezí 2 %;

2.7.1.2 záznam času: v rozmezí 1/1 000 ms;

2.7.1.3 přičemž na záznamech a filmech sloužících k analyzování výsledku zkoušky musí být zřetelný začátek nárazu (bod nula) v okamžiku prvního styku nárazového tělesa ve tvaru trupu s ovládacím prvkem řízení.

2.7.1.4 Měření síly

Pokud není tímto předpisem stanoveno jinak, musí použité přístrojové vybavení odpovídat normě ISO 6487:1987.

|

2.7.1.4.1 |

Siloměry zabudované do systému řízení: amplitudová třída kanálu musí odpovídat 1 960 daN (2 000 kg) a kmitočtová třída kanálu musí být 600. |

|

2.7.1.4.2 |

Měřiče zrychlení nebo siloměry instalované na nárazovém tělese ve tvaru trupu: dva jednoosé měřiče zrychlení se umístí souměrně v příčné rovině procházející těžištěm nárazového tělesa ve tvaru trupu. Amplitudová třída kanálu musí odpovídat 60 g a kmitočtová třída kanálu musí být 180. Povolují se i jiné metody, pokud jde o počet a uložení měřicích akcelerometrů, například s rozdělením zkušební aparatury do oddělených částí v těžišti, přičemž akcelerometry jsou uloženy tak, aby se jimi měřilo zrychlení ve směru vodorovném a rovnoběžném s podélnou osou vozidla. Výslednou silou musí být síla odpovídající nejvyšší hodnotě součtu sil vypočtených nebo měřených přímo pro jednotlivé části nárazového tělesa ve tvaru trupu. |

2.8 Okolní teplota: ustálena na 20 °C ± 5 °C.

3. VÝSLEDKY

3.1 Po zkoušce se zjistí a v písemné zprávě popíše poškození vzniklé na mechanismu řízení; připojí se nejméně po jedné fotografii oblasti zahrnující ovládací prvek řízení, sloupek řízení a přístrojovou desku, pořízené ze strany a zepředu.

3.2 Maximální hodnota síly se změří nebo vypočte podle bodu 2.4.

Dodatek

Nárazové těleso ve tvaru trupu

PŘÍLOHA 5

ZKOUŠKA NÁRAZEM HLAVICE

1. ÚČEL

Účelem zkoušky je ověřit, zda ovládací prvek řízení splňuje požadavky bodu 5.3 tohoto předpisu.

2. INSTALACE, POSTUP A MĚŘICÍ PŘÍSTROJE

2.1 Obecné úvahy

|

2.1.1 |

Ovládací prvek řízení se zkouší s veškerým příslušenstvím. |

|

2.1.2 |

Jestliže je ovládací prvek řízení vybaven airbagem volantu, provede se zkouška s airbagem naplněným. Na žádost výrobce a se souhlasem zkušebny může být zkouška provedena i s airbagem nenaplněným. |

2.2 Montáž ovládacího prvku řízení v případě žádosti o jeho schválení typu ve spojení se schválením typu vozidla

|

2.2.1 |

Ovládací prvek řízení se namontuje na přední část vozidla získanou přeříznutím karoserie příčně na úrovni předních sedadel a případně sejmutím střechy, čelního skla a dveří. Tato část se napevno upevní ke zkušební stolici tak, aby se při nárazu hlavice nepohnula. Tolerance montážního úhlu ovládacího prvku vůči úhlu konstrukčnímu činí ±2 stupně. |

|

2.2.2 |

Na žádost výrobce a se souhlasem zkušebny však může být ovládací prvek řízení namontován na rám simulující montáž mechanismu řízení, za předpokladu, že se v porovnání se skutečnou „přední částí karoserie s namontovaným mechanismem řízení“„rám s mechanismem řízení“ vyznačuje:

|

2.3 Montáž ovládacího prvku řízení v případě, požaduje-li se pouze schválení tohoto ovládacího prvku

Ovládací prvek řízení se zkouší s veškerým příslušenstvím. Mezi ovládacím prvkem řízení a zkušební stolicí musí být bortící prostor alespoň 100 mm. Hřídel řízení musí být ke zkušební stolici pevně připevněn tak, aby se při nárazu nepohnul (viz obrázek 1).

|

2.3.1 |

Na žádost výrobce však může být zkouška provedena za podmínek uvedených v bodě 2.2. V takovém případě je schválení platné pouze pro daný konkrétní typ vozidla (typy vozidel). |

3. ZKUŠEBNÍ ZAŘÍZENÍ

3.1 Zkušební zařízení tvoří plně lineárně vedená, tuhá nárazová hlavice o hmotnosti 6,8 kg. Nárazový povrch je polokulový o průměru 165 mm.

3.2 Hlavice musí být opatřena dvěma akcelerometry schopnými měřit hodnoty ve směru nárazu.

3.3 Měřicí přístroje

|

3.3.1 |

Použité měřící přístroje musí vyhovovat normě ISO 6487:1987 a musí mít navíc tyto charakteristiky: |

|

3.3.2 |

Zrychlení Amplitudová třída kanálu (CAC) 150 g Kmitočtová třída kanálu (CFC) 600 Hz. |

|

3.3.3 |

Rychlost Přesnost v rozsahu ±1 procenta |

|

3.3.4 |

Záznam času Přístrojové vybavení musí umožňovat zaznamenávat akci po celou její dobu a odečítat čas s přesností na tisícinu sekundy. Na záznamech sloužících k analyzování zkoušky musí být vyznačen začátek nárazu v okamžiku prvního kontaktu nárazové hlavice s ovládacím prvkem řízení. |

4. POSTUP ZKOUŠKY

4.1 Rovina ovládacího prvku řízení se nastaví kolmo ke směru nárazu.

4.2 Náraz je u každého typu ovládacího prvku řízení veden nejvýše ve čtyřech a nejméně ve třech bodech. Pro každý náraz se použije nový ovládací prvek řízení. Při následných nárazech leží axiální osa nárazové hlavice v přímce s jedním z těchto bodů:

|

4.2.1 |

střed náboje ovládacího prvku řízení, |

|

4.2.2 |

spoj nejtužší nebo nejvíce podepřené příčky k vnitřní hraně věnce ovládacího prvku řízení; |

|

4.2.3 |

středový bod nejkratší nepodepřené oblasti věnce ovládacího prvku řízení, která při nárazu hlavice neobsahuje příčku; |

|

4.2.4 |

podle uvážení schvalovacího orgánu „nejhorší“ místo na ovládacím prvku řízení. |

4.3 Nárazová hlavice musí narazit na ovládací prvek řízení rychlostí 24,1 km/h; této rychlosti se dosáhne buď pouhou pohybovou energií, nebo použitím přídavného hnacího zařízení.

5. VÝSLEDKY

5.1 Při zkouškách provedených výše uvedeným postupem se jako zpomalení nárazové hlavice bere průměr současného odečtu údajů dvou decelerometrů.

6. ROVNOCENNÉ POSTUPY

6.1 Podle uvážení schvalovacího orgánu mohou být povoleny i alternativní zkoušky, za předpokladu, že lze prokázat jejich rovnocennost. V takovém případě se ke schvalovací dokumentaci připojí zpráva s popisem použité metody a s uvedením získaných výsledků.

6.2 Povinnost prokázat rovnocennost použité alternativní metody spočívá na výrobci nebo jeho zástupci, který použití této metody požaduje.

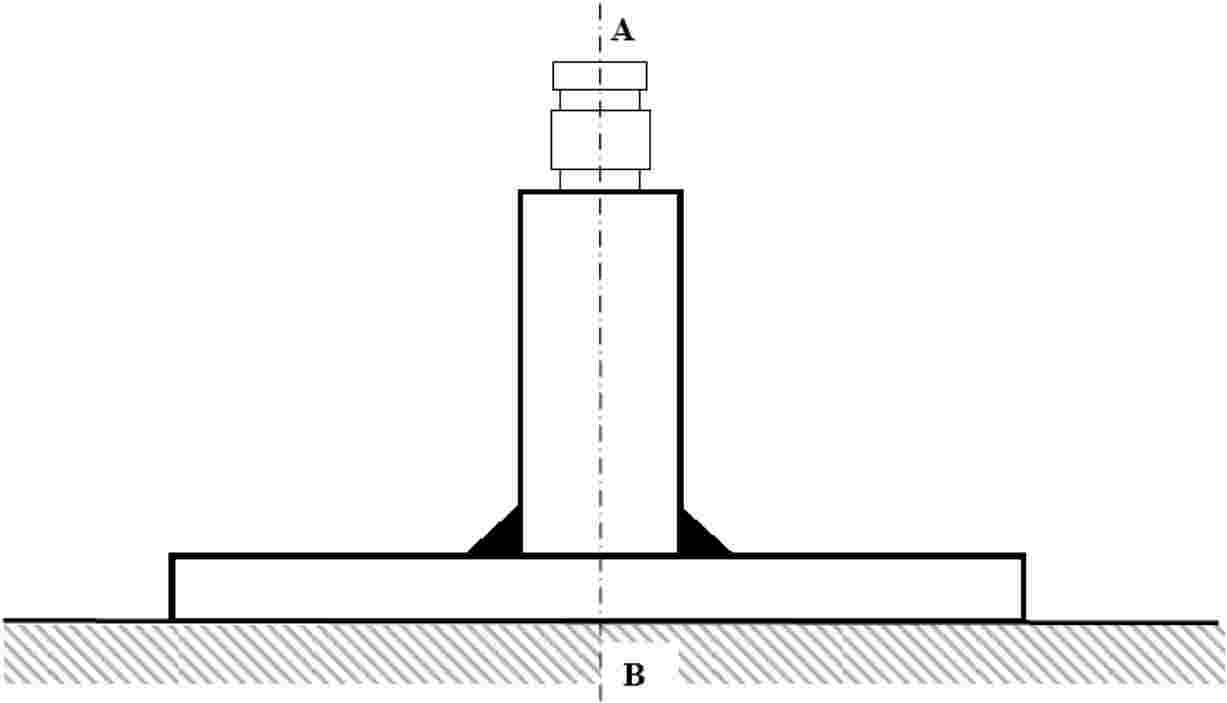

Graf 1a

Zkušební sestava

Obrázek 1b

Měření tuhosti zkušební sestavy

PŘÍLOHA 6

POSTUP STANOVENÍ BODU H A SKUTEČNÉHO ÚHLU TRUPU PRO MÍSTA K SEZENÍ V MOTOROVÉM VOZIDLE (1)

(1) Postup je popsán v příloze 1 úplného znění usnesení o konstrukci vozidel (R.E.3) (dokument ECE/TRANS/WP.29/78/Rev.2).

Dodatek 1

Popis třírozměrného zařízení pro stanovení bodu H (zařízení 3-D H) (1)

Dodatek 2

Třírozměrná vztažná soustava (1)

Dodatek 3

Referenční údaje o místech k sezení (1)

PŘÍLOHA 7

POSTUPY ZKOUŠKY NA OCHRANU CESTUJÍCÍCH VE VOZIDLECH POHÁNĚNÝCH ELEKTRICKOU ENERGIÍ PŘED VYSOKÝM NAPĚTÍM A POLITÍM ELEKTROLYTEM

Tato příloha popisuje postupy zkoušky prokazující soulad s požadavky na elektrickou bezpečnost podle bodu 5.5. Jako vhodná alternativa k níže popisovanému postupu měření izolačního odporu patří např. měření megaohm-metrem nebo osciloskopem. V takovém případě může být nezbytné deaktivovat monitorovací systém palubního měření izolačního odporu.

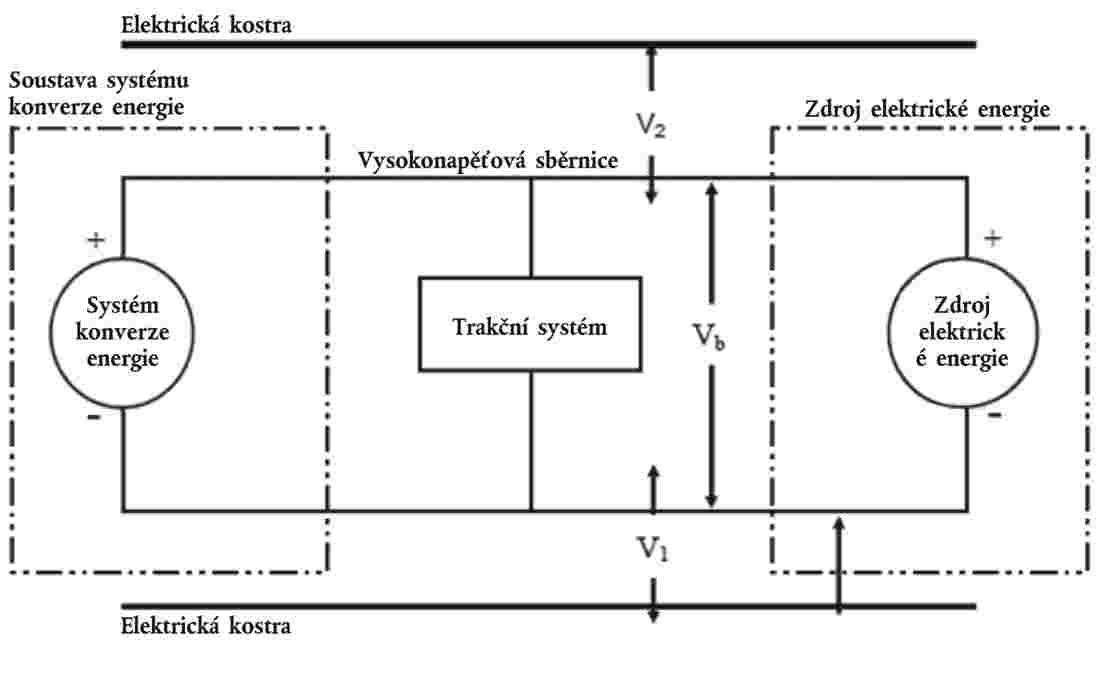

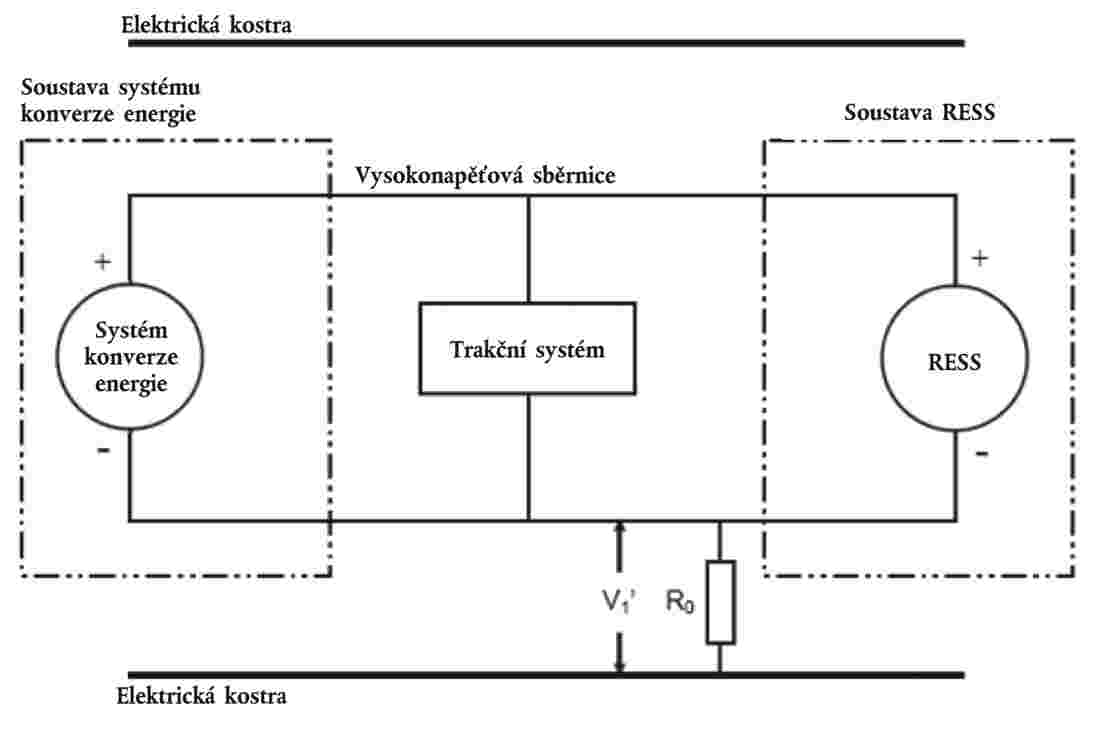

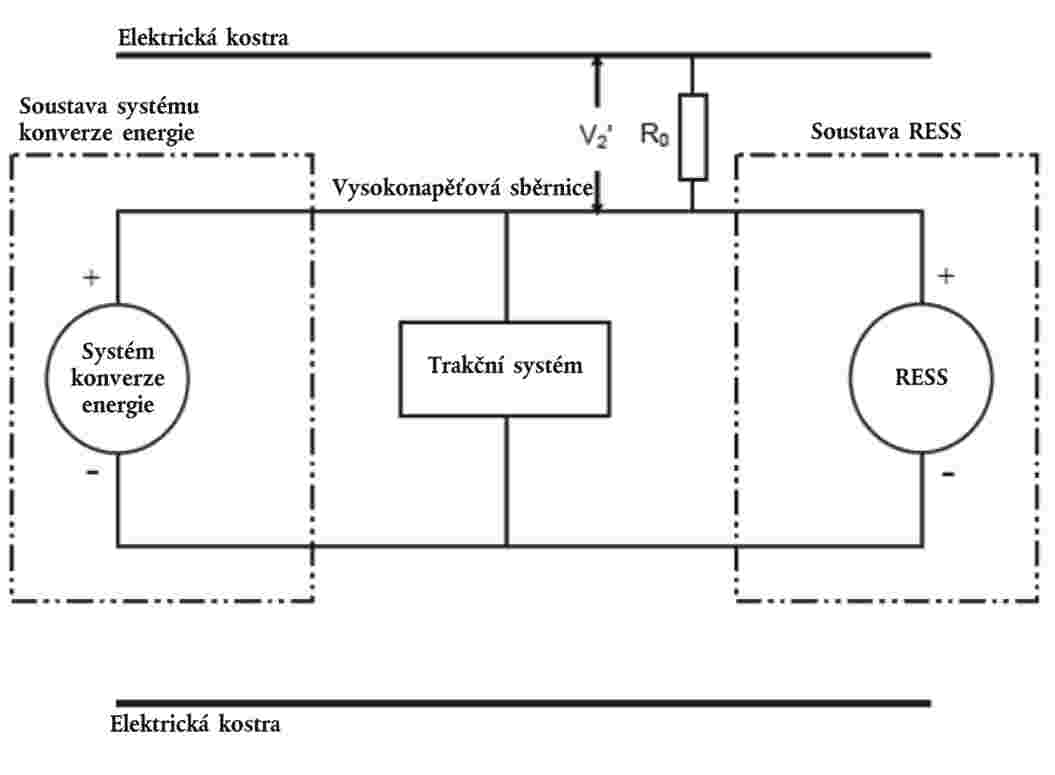

Před provedením nárazové zkoušky musí být změřeno napětí vysokonapěťové sběrnice (Vb) (viz obrázek 1) a výsledky zaznamenány pro potvrzení, že toto napětí je v rozsahu pracovního napětí vozidla podle specifikace výrobce.

1. PŘÍPRAVA ZKOUŠKY A VYBAVENÍ

Pokud je používána funkce automatického rozpojení, musí se zařízení zajištující funkci rozpojení měřit z obou stran.

Pokud je však rozpojení vysokého napětí integrální se systémem RESS nebo se systémem konverze energie a pokud je vysokonapěťová sběrnice systému RESS nebo systému konverze chráněna po nárazové zkoušce podle ochrany IPXXB, měří se pouze mezi zařízením s funkcí rozpojení a elektrickými spotřebiči.

Voltmetr použitý při této zkoušce musí měřit stejnosměrné hodnoty a jeho vnitřní odpor musí být nejméně 10 ΜΩ.

2. NÁSLEDUJÍCÍ POKYNY MOHOU BÝT POUŽITY V PŘÍPADĚ, ŽE SE MĚŘÍ NAPĚTÍ.

Po nárazové zkoušce se stanoví napětí ve vysokonapěťové sběrnici (Vb, V1, V2) (viz obrázek 1).

Měření napětí nesmí proběhnout dříve než 5 sekund, avšak nikoli později než 60 sekund po nárazu.

Tento postup se nepoužije, pokud během zkoušky není napájeno elektrické hnací ústrojí.

Obrázek 1

Měření Vb, V1, V2

3. POSTUP POSUZOVÁNÍ PRO NÍZKÉ HODNOTY ELEKTRICKÉ ENERGIE

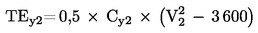

Před nárazem se k odpovídající kapacitě paralelně připojí spínač S1 a známý vybíjecí odpor Re (viz obrázek 2).

Nejdříve za 5 sekund a nejpozději za 60 sekund po nárazu se při měření napětí Vb a proudu Ie spínač S1 uzavře a hodnoty měření se zaznamenají. Součin napětí Vb a proudu Ie se integruje v čase, od okamžiku uzavření spínače S1 (tc) do doby, kdy napětí Vb klesne pod hranici napětí 60 V (ss) (th). Výsledek integrace se rovná celkové energii (TE) v joulech.

|

a) |

Pokud je Vb měřeno v okamžiku mezi 5 sekundami a 60 sekundami po nárazu a kapacita kondenzátorů X je podle údajů výrobce (Cx), vypočítá se celková energie (TE) podle následující rovnice: |

|

b) |

Pokud je V1 a V2 (viz obrázek 1) měřeno v okamžiku mezi 5 sekundami a 60 sekundami po nárazu a kapacita kondenzátorů Y je podle údajů výrobce (Cy1, Cy2), vypočítá se celková energie (TEy1, TEy2) podle následujících rovnic: |

|

c) |

Tento postup se nepoužije, pokud během zkoušky není napájeno elektrické hnací ústrojí. |

Obrázek 2

Příklad měření energie ve vysokonapěťové sběrnici uložené v kondenzátorech X

4. FYZICKÁ OCHRANA

Po nárazové zkoušce vozidla se bez použití nářadí otevřou, rozeberou nebo vyjmou všechny části obklopující vysokonapěťové komponenty. Veškeré zbývající obklopující části se považují za součást fyzické ochrany.

Kloubový zkušební prst specifikovaný v dodatku na obrázku 1 se pro hodnocení elektrické bezpečnosti vloží do každé mezery nebo otvoru fyzické ochrany zkušební silou 10 N ± 10 %. Pokud dojde k částečnému nebo úplnému průniku zkušebního kloubového prstu do fyzické ochrany, musí se zkušební kloubový prst umístit do všech poloh, které jsou uvedeny níže.

Z výchozí rovné polohy se oba klouby zkušebního prstu postupně ohnou do úhlu 90° k ose spojených článků prstu a prst se umístí do každé možné polohy.

Vnitřní překážky se považují za část krytu

Pokud je to vhodné, připojí se mezi kloubový zkušební prst a živé části pod vysokým napětím, které jsou uvnitř zábrany elektrické ochrany nebo krytu, zdroj nízkého napětí (nejméně 40 V a nejvíce 50 V) se sériově zapojenou vhodnou svítilnou.

4.1 Podmínky pro schválení

Požadavky bodu 5.5.1.3 se považují za splněné, pokud se kloubový zkušební prst specifikovaný v dodatku obrázku 1 nemůže dotknout živých částí pod vysokým napětím.

Je-li to nutné, lze ke kontrole, zda se zkušební kloubový prst nedotýká vysokonapěťové sběrnice, použít zrcátko nebo světelnou sondu.

Pokud se tento požadavek ověřuje signálním obvodem mezi kloubovým zkušebním prstem a živými částmi pod vysokým napětím, svítilna se nesmí rozsvítit.

5. IZOLAČNÍ ODPOR

Izolační odpor mezi vysokonapěťovou sběrnicí a elektrickou kostrou může být prokázán buď měřením, nebo kombinací měření a výpočtu.

Je-li izolační odpor prokazován pomocí měření, použijí se následující pokyny.

Změří se a zaznamená napětí (Vb) mezi zápornou a kladnou stranou vysokonapěťové sběrnice (viz obrázek 1).

Změří se a zaznamená napětí (V1) mezi zápornou stranou vysokonapěťové sběrnice a elektrickou kostrou (viz obrázek 1).

Změří se a zaznamená napětí (V2) mezi kladnou stranou vysokonapěťové sběrnice a elektrickou kostrou (viz obrázek 1).

Pokud je V1 rovno V2 nebo vyšší, připojí se mezi zápornou stranu vysokonapěťové sběrnice a elektrickou kostru standardní známý odpor (Ro). S připojeným Ro se změří napětí (V1’) mezi zápornou stranou vysokonapěťové sběrnice a elektrickou kostrou vozidla (viz obrázek 3). Izolační odpor (Ri) se vypočítá podle níže uvedené rovnice.

nebo

nebo

Výsledné Ri, které je elektrickým izolačním odporem (v Ω), vydělte pracovním napětím na vysokonapěťové sběrnici ve voltech (V).

Obrázek 3

Měření V1’

Pokud je V2 vyšší než V1, připojí se mezi kladnou stranu vysokonapěťové sběrnice a elektrickou kostru standardní známý odpor (Ro). S připojeným Ro se změří napětí (V2’) mezi kladnou stranou vysokonapěťové sběrnice a elektrickou kostrou (viz obrázek 4).

Izolační odpor (Ri) se vypočítá podle níže uvedené rovnice.

nebo

nebo

Výsledné Ri, které je elektrickým izolačním odporem (v Ω), vydělte pracovním napětím na vysokonapěťové sběrnici ve voltech (V).

Obrázek 4

Měření V2’

Pozn.: Standardní známý odpor Ro (Ω) by měl mít hodnotu minimálního požadovaného izolačního odporu (v Ω/V) vynásobeného pracovním napětím vozidla ±20 %. Ro nemusí přesně odpovídat této hodnotě, jelikož rovnice jsou platné pro každý Ro; nicméně hodnota Ro v tomto rozsahu poskytuje dobré rozlišení pro měření napětí.

6. ROZLITÍ ELEKTROLYTU

Pokud je to nutné, použije se vhodné zakrytí fyzické ochrany pro účely potvrzení úniku elektrolytu z RESS po zkoušce nárazem.

Pokud výrobce nezajistí prostředky pro rozlišení mezi únikem různých kapalin, považuje se veškerý únik kapalin za únik elektrolytu.

7. ZADRŽENÍ RESS

Shodnost se stanoví pomocí vizuální kontroly.

Dodatek

Kloubový zkušební prst (IPXXB)

Obrázek 1

Kloubový zkušební prst

Materiál: kov, není-li uvedeno jinak

Lineární rozměry v milimetrech

Tolerance rozměrů bez zvláštní tolerance:

|

a) |

u úhlů: 0/–10° |

|

b) |

u lineárních rozměrů: do 25 mm: 0/–0,05 mm nad 25 mm: ±0,2 mm |

Oba klouby musí ve stejné rovině a ve stejném směru umožňovat pohyb pod úhlem 90° s tolerancí 0 až + 10°.

a 0,83;

a 0,83; a 0,8.

a 0,8.