(EHK OSN) č. 136Předpis Evropské hospodářské komise Organizace spojených národů (EHK OSN) č. 136 – Jednotná ustanovení pro schvalování vozidel kategorie L z hlediska zvláštních požadavků na elektrické hnací ústrojí [2019/1120]

| Publikováno: | Úř. věst. L 176, 1.7.2019, s. 80-143 | Druh předpisu: | Nařízení |

| Přijato: | 1. července 2019 | Autor předpisu: | Evropská komise |

| Platnost od: | 20. ledna 2016 | Nabývá účinnosti: | 20. ledna 2016 |

| Platnost předpisu: | Ano | Pozbývá platnosti: | |

Text předpisu s celou hlavičkou je dostupný pouze pro registrované uživatele.

Pouze původní texty EHK OSN mají podle mezinárodního veřejného práva právní účinek. Status a datum vstupu tohoto předpisu v platnost je zapotřebí ověřit v nejnovější verzi dokumentu EHK OSN o statusu TRANS/WP.29/343, který je k dispozici na internetové adrese:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Předpis Evropské hospodářské komise Organizace spojených národů (EHK OSN) č. 136 – Jednotná ustanovení pro schvalování vozidel kategorie L z hlediska zvláštních požadavků na elektrické hnací ústrojí [2019/1120]

Zahrnuje veškerá platná znění až po:

Původní znění předpisu – datum vstupu v platnost: 20. ledna 2016

OBSAH

PŘEDPIS

|

1. |

Oblast působnosti |

|

2. |

Definice |

|

3. |

Žádost o schválení |

|

4. |

Schválení |

|

5. |

Část I: Požadavky na vozidlo z hlediska bezpečnosti jeho elektrických zařízení |

|

6. |

Část II: Požadavky na bezpečnost dobíjecího systému pro uchovávání elektrické energie (REESS) |

|

7. |

Změny a rozšíření schválení typu |

|

8. |

Shodnost výroby |

|

9. |

Postihy za neshodnost výroby |

|

10. |

Definitivní ukončení výroby |

|

11. |

Názvy a adresy technických zkušeben odpovědných za provádění schvalovacích zkoušek a názvy a adresy schvalovacích orgánů |

PŘÍLOHY

|

1 |

Část 1 – Sdělení ve věci schválení nebo rozšíření, zamítnutí či odnětí schválení nebo definitivního ukončení výroby typu vozidla z hlediska bezpečnosti jeho elektrických zařízení podle předpisu č. 136 Část 2 – Sdělení ve věci schválení nebo rozšíření, zamítnutí či odnětí schválení nebo definitivního ukončení výroby typu dobíjecího systému pro uchovávání energie (REESS) jakožto konstrukční části nebo samostatného technického celku podle předpisu č. 136 |

|

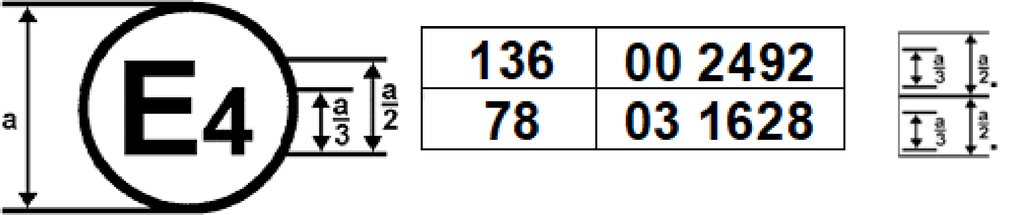

2 |

Uspořádání značek schválení |

|

3 |

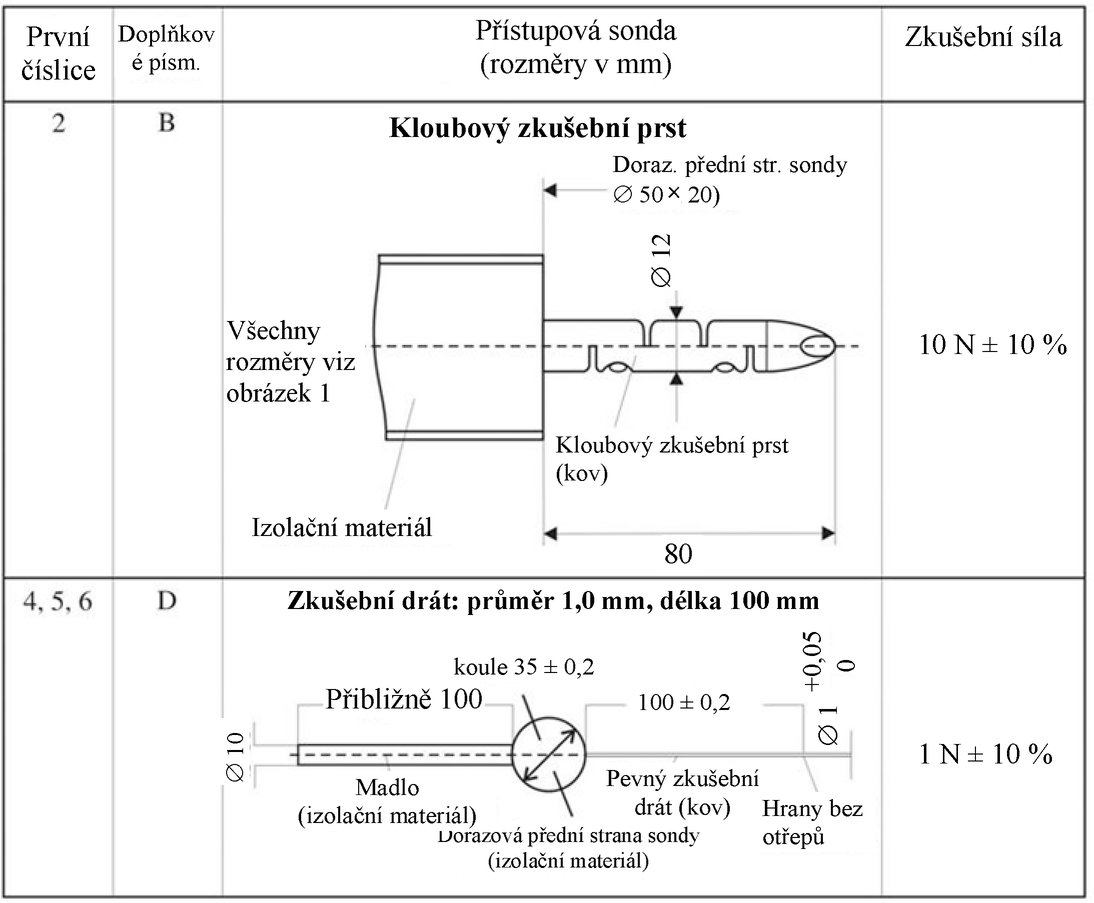

Ochrana před přímým dotykem částí pod napětím |

|

4A |

Metoda měření izolačního odporu pro zkoušky na vozidlech |

|

4B |

Metoda měření izolačního odporu pro zkoušky systému pro uchovávání energie (REESS) založené na konstrukčních částech |

|

5 |

Metoda ověření činnosti palubního systému sledování izolačního odporu |

|

6 |

Část 1 – Základní vlastnosti silničních vozidel nebo systémů Část 2 – Základní vlastnosti systému REESS Část 3 – Základní vlastnosti silničních vozidel nebo systémů, u nichž je podvozek napojen na elektrické obvody |

|

7 |

Stanovení emisí vodíku při nabíjení systému REESS |

|

8 |

Zkušební postupy pro systém REESS |

|

8A |

Vibrační zkouška |

|

8B |

Tepelný šok a cyklická zkouška |

|

8C |

Mechanická pádová zkouška u vyjímatelného systému REESS |

|

8D |

Mechanický ráz |

|

8E |

Ohnivzdornost |

|

8F |

Vnější ochrana proti zkratu |

|

8G |

Ochrana proti přebíjení |

|

8H |

Ochrana proti neúměrnému vybití |

|

8I |

Ochrana proti přehřátí |

|

9A |

Zkouška izolačního napětí |

|

9B |

Zkouška odolnosti proti vodě |

1. OBLAST PŮSOBNOSTI

Tento předpis nezahrnuje ponárazové bezpečnostní požadavky na silniční vozidla.

1.1 Část I: Bezpečnostní požadavky na elektrické hnací ústrojí vozidel kategorie L (1) s maximální konstrukční rychlostí převyšující 6 km/h, která jsou vybavena jedním nebo více trakčními elektrickými motory a nejsou trvale připojena k síti, jakož i na jejich vysokonapěťové konstrukční části a systémy, které jsou galvanicky připojeny k vysokonapěťové sběrnici elektrického hnacího ústrojí.

1.2 Část II: Bezpečnostní požadavky na dobíjecí systém pro uchovávání elektrické energie (REESS) u vozidel kategorie L s maximální konstrukční rychlostí převyšující 6 km/h vybavených jedním nebo více trakčními elektrickými motory, která nejsou trvale připojená k síti.

Část II tohoto předpisu se nevztahuje na systémy REESS, které mají především dodávat energii pro nastartování motoru a/nebo osvětlení a/nebo jiné pomocné systémy vozidla.

2. DEFINICE

Pro účely tohoto předpisu se rozumí:

|

2.1 |

„stavem aktivní možné jízdy“ stav vozidla, kdy tlak na akcelerační pedál (nebo aktivace ekvivalentního ovladače) nebo uvolnění brzdného systému způsobí, že elektrické hnací ústrojí uvede vozidlo do pohybu; |

|

2.2 |

„překážkou“ část zabezpečující ve všech směrech ochranu před přímým dotykem živých částí; |

|

2.3 |

„základní izolací“ izolace živých částí k ochraně před přímým dotykem za bezchybných podmínek; |

|

2.4 |

„článkem“ uzavřená elektrochemická jednotka obsahující jednu kladnou a jednu zápornou elektrodu, která mezi svými dvěma póly vytváří napěťový diferenciál; |

|

2.5 |

„kostrou připojenou k elektrickému obvodu“ střídavé a stejnosměrné elektrické obvody galvanicky připojené k elektrické kostře; |

|

2.6 |

„vodivým připojením“ připojení pomocí konektorů k vnějšímu napájecímu zdroji při nabíjení systému REESS; |

|

2.7 |

„propojovacím systémem pro nabíjení REESS“ elektrický obvod používaný k nabíjení systému REESS z vnějšího elektrického napájecího zdroje, včetně zásuvky vozidla nebo trvale připojeného nabíjecího kabelu; |

|

2.8 |

„rychlost C“„n C“ je definována jako konstantní proud zkoušeného zařízení, který k nabití nebo vybití zkoušeného zařízení mezi 0 a 100 % stavu nabití potřebuje 1/n hodin; |

|

2.9 |

„přímým dotykem“ kontakt osob s živými částmi; |

|

2.10 |

„dvojitou izolací“ izolace tvořená základní a přídavnou izolací; |

|

2.11 |

„elektrickou kostrou“ soustava vzájemně elektricky propojených vodivých částí, jejichž potenciál se považuje za vztažný; |

|

2.12 |

„elektrickým obvodem“ soustava propojených živých částí navržená tak, aby v ní za běžných provozních podmínek bylo elektrické napětí; |

|

2.13 |

„systémem konverze elektrické energie“ systém, který vytváří a poskytuje elektrickou energii pro elektrický pohon; |

|

2.14 |

„elektrickým hnacím ústrojím“ elektrický obvod, který zahrnuje trakční motor(y) a může zahrnovat systém REESS, systém konverze elektrické energie, elektronické měniče, příslušný svazek vodičů a konektory a propojovací systém k nabíjení systému REESS; |

|

2.15 |

„elektronickým měničem“ zařízení umožňující regulaci a/nebo konverzi elektrické energie pro elektrický pohon; |

|

2.16 |

„krytem“ část zakrývající vnitřní jednotky a zajišťující ochranu před přímým dotykem živých částí ze všech směrů; |

|

2.17 |

„nechráněnou vodivou částí“ vodivá část, které se lze dotýkat za podmínek ochrany IPXXB a v níž může být v případě poruchy izolace elektrické napětí. Patří sem části pod krytem, který lze odstranit bez použití nářadí; |

|

2.18 |

„výbuchem“ náhlé uvolnění energie schopné vytvořit tlakové vlny a/nebo projektily, které mohou způsobit strukturální a/nebo fyzické poškození okolí zkoušeného zařízení; |

|

2.19 |

„vnějším elektrickým napájecím zdrojem“ elektrický napájecí zdroj střídavého proudu (st) nebo stejnosměrného proudu (ss) mimo vozidlo; |

|

2.20 |

„vysokonapěťovým“ klasifikace elektrické konstrukční části nebo obvodu, je-li střední kvadratická hodnota jejich pracovního napětí > 60 V a ≤ 1 500 Vss nebo > 30 V a ≤ 1 000 Vst; |

|

2.21 |

„požárem“ emise plamenů ze zkoušeného zařízení. Jiskry a elektrický oblouk se za plamen nepovažují; |

|

2.22 |

„hořlavým elektrolytem“ elektrolyt obsahující látky zařazené do třídy 3 „hořlavých kapalin“ podle „Doporučení OSN pro přepravu nebezpečných věcí, Vzorové předpisy (revize 17 z června 2011), svazek I, kapitola 2.3“; (2) |

|

2.23 |

„vysokonapěťovou sběrnicí“ elektrický obvod včetně propojovacího systému pro nabíjení REESS využívající vysoké napětí. Jsou-li vzájemně galvanicky propojené elektrické obvody galvanicky propojeny s elektrickou kostrou a maximální napětí mezi jakoukoli živou částí a elektrickou kostrou nebo jakoukoli nechráněnou vodivou částí je ≤ 30 V střídavého a ≤ 60 V stejnosměrného proudu, klasifikují se jako vysokonapěťové sběrnice pouze ty konstrukční části nebo části elektrického obvodu, které pracují při vysokém napětí; |

|

2.24 |

„nepřímým dotykem“ kontakt osob s nechráněnými vodivými částmi; |

|

2.25 |

„živými částmi“ jakákoli vodivá část nebo části, ve které/kterých má být za běžného provozu elektrické napětí; |

|

2.26 |

„zavazadlovým prostorem“ uzavřený prostor ve vozidle vyhrazený pro zavazadla; |

|

2.27 |

„výrobcem“ osoba nebo organizace, která odpovídá schvalovacímu orgánu za všechna hlediska postupu schvalování typu a za zajištění shodnosti výroby. Není nezbytné, aby tato osoba nebo organizace byla přímo zapojena do všech stupňů výroby vozidla, systému nebo konstrukční části, které jsou předmětem schvalovacího postupu; |

|

2.28 |

„palubním systémem sledování izolačního odporu“ zařízení sledující izolační odpor mezi vysokonapěťovými sběrnicemi a elektrickou kostrou; |

|

2.29 |

„trakční baterií otevřeného typu“ kapalinová baterie, která se musí doplňovat vodou a která produkuje vodík, jenž se uvolňuje do atmosféry; |

|

2.30 |

„prostorem pro cestující“ prostor ve vozidle vyhrazený pro cestující, který je ohraničen alespoň čtyřmi z těchto položek: střecha, podlaha, boční stěny, dveře, okenní skla, přední přepážka a zadní přepážka nebo zadní dveře, a také překážka a kryty k ochraně posádky před přímým dotykem živých částí; |

|

2.31 |

„stupněm ochrany“ ochrana před dotykem živých částí zkušební sondou, jako je zkušební prst (IPXXB) nebo zkušební drát (IPXXD), již poskytuje překážka/kryt, jak stanoví příloha 3; |

|

2.32 |

„dobíjecím systémem pro uchovávání elektrické energie (REESS)“ systém pro uchovávání energie, který poskytuje elektrickou energii pro elektrický pohon. Systém REESS může zahrnovat subsystém(y) spolu s nezbytnými pomocnými systémy pro fyzické upevnění, řízení teploty, elektronické ovládání a krytí; |

|

2.33 |

„zesílenou izolací“ izolace živých částí rovnocenná dvojité izolaci k ochraně před úrazem elektrickým proudem. Izolaci může tvořit několik vrstev, které nelze jednotlivě zkoušet jako přídavnou nebo základní izolaci; |

|

2.34 |

„vyjímatelným systémem REESS“ takový systém REESS, jehož konstrukce umožňuje uživateli vozidla, aby jej vyňal a nabíjel mimo vozidlo; |

|

2.35 |

„roztržením“ otvor(y) v plášti jakékoliv funkční sestavy článků, k jehož vzniku či rozšíření došlo v důsledku určité události a který je dostatečně velký na to, aby jím pronikl zkušební prst (IPXXB) o průměru 12 mm a dotkl se živých částí (viz příloha 3); |

|

2.36 |

„servisním odpojovačem“ zařízení na deaktivaci elektrického obvodu při provádění kontrol a údržby systému REESS, baterie palivových článků atd.; |

|

2.37 |

„stavem nabití“ elektrický náboj zkoušeného zařízení, vyjádřený jako procento jeho jmenovité kapacity; |

|

2.38 |

„pevným izolátorem“ izolační krytí svazku vodičů, které má krýt a chránit živé části před přímým dotykem ze všech směrů; kryty pro izolaci živých částí konektorů a lak nebo barva pro účely izolace; |

|

2.39 |

„subsystémem“ jakákoli funkční sestava konstrukčních částí systému REESS; |

|

2.40 |

„přídavnou izolací“ nezávislá izolace nad rámec základní izolace k ochraně před úrazem elektrickým proudem v případě selhání základní izolace; |

|

2.41 |

„zkoušeným zařízením“ buď úplný systém REESS, nebo jeho subsystém, který je předmětem zkoušky předepsané tímto předpisem; |

|

2.42 |

„typem systému REESS“ systémy, které se výrazně neliší v těchto podstatných ohledech:

|

|

2.43 |

„typem vozidla“ vozidla, která se neliší v těchto podstatných ohledech:

|

|

2.44 |

„izolačním napětím“ napětí, jež se za předepsaných zkušebních podmínek použije na vzorek a které u uspokojivého vzorku nezpůsobí poruchu a/nebo výboj; |

|

2.45 |

„pracovním napětím“ nejvyšší efektivní hodnota napětí elektrického obvodu (rms), kterou udává výrobce a která se může vyskytnout mezi kterýmikoli vodivými částmi při obvodu naprázdno nebo za běžných provozních podmínek. Je-li elektrický obvod rozpojený galvanickou izolací, pracovní napětí se stanoví pro každý rozpojený obvod zvlášť. |

3. ŽÁDOST O SCHVÁLENÍ

3.1 Část I: Schválení typu vozidla z hlediska bezpečnosti jeho elektrických zařízení, včetně vysokonapěťového systému

3.1.1 Žádost o schválení typu vozidla z hlediska zvláštních požadavků na elektrické hnací ústrojí předkládá výrobce vozidla nebo jeho řádně pověřený zástupce.

3.1.2 K žádosti musí být přiloženy tyto dokumenty ve trojím vyhotovení a tyto náležitosti:

|

3.1.2.1 |

podrobný popis typu vozidla z hlediska jeho elektrického hnacího ústrojí a galvanicky připojené vysokonapěťové sběrnice; |

|

3.1.2.2 |

pro vozidla se systémem REESS další důkazy prokazující, že systém REESS je v souladu s požadavky uvedenými v bodě 6 tohoto předpisu. |

3.1.3 Vozidlo představující typ vozidla, který má být schválen, se předá technické zkušebně odpovědné za provádění schvalovacích zkoušek a případně podle uvážení výrobce a se souhlasem technické zkušebny také buď další vozidlo (vozidla), nebo ty části vozidla, které technická zkušebna považuje za podstatné pro zkoušku (zkoušky) podle bodu 6 tohoto předpisu.

3.2 Část II: Schválení dobíjecího systému pro uchovávání elektrické energie (REESS)

3.2.1 Žádost o schválení typu systému REESS nebo samostatného technického celku z hlediska požadavků na bezpečnost systému REESS předkládá výrobce systému REESS nebo jeho řádně pověřený zástupce.

3.2.2 K žádosti musí být přiloženy níže uvedené dokumenty ve trojím vyhotovení a s těmito náležitostmi:

|

3.2.2.1 |

podrobný popis typu systému REESS nebo samostatného technického celku z hlediska bezpečnosti systému REESS. |

3.2.3 Technické zkušebně odpovědné za provádění schvalovacích zkoušek se předá konstrukční část (části) představující typ systému REESS a případně podle uvážení výrobce a se souhlasem technické zkušebny také ty části vozidla, které technická zkušebna považuje za podstatné pro schvalovací zkoušku.

3.3 Před udělením schválení typu ověří schvalovací orgán existenci vyhovujících opatření pro zajištění účinné kontroly shodnosti výroby.

4. SCHVÁLENÍ

4.1 Schválení se udělí, pokud typ dodaný k schválení podle tohoto předpisu vyhovuje příslušným částem tohoto předpisu.

4.2 Každému schválenému typu se přidělí číslo schválení. Jeho první dvě číslice (v současné době 00, což odpovídá předpisu v tomto znění) udávají sérii změn, která zahrnuje poslední významné technické změny předpisu v době vydání schválení. Tatáž smluvní strana nesmí přidělit stejné číslo jinému typu vozidla.

4.3 Oznámení o schválení nebo o odmítnutí, rozšíření nebo odnětí schválení nebo definitivním ukončení výroby typu vozidla v souladu s tímto předpisem musí být sděleno stranám dohody, které uplatňují tento předpis, prostřednictvím formuláře v souladu se vzorem uvedeným v části 1, případně části 2 přílohy 1 tohoto předpisu.

4.4 Na každém vozidle nebo systému REESS nebo samostatném technickém celku, které jsou shodné s typem schváleným podle tohoto předpisu, se viditelně a na snadno přístupném místě uvedeném ve formuláři schválení umístí mezinárodní značka schválení typu, která se skládá z:

|

4.4.1 |

písmene „E“ v kružnici, za nímž následuje rozlišovací číslo země, která schválení udělila (3); |

|

4.4.2 |

čísla tohoto předpisu, za nímž následuje písmeno „R“, pomlčka a číslo schválení typu vpravo od kružnice uvedené v bodě 4.4.1; |

|

4.4.3 |

v případě schválení systému REESS nebo jeho samostatného technického celku následuje za písmenem „R“ symbol „ES“. |

4.5 Vyhovuje-li vozidlo nebo systém REESS typu schválenému podle jednoho nebo více dalších předpisů připojených k dohodě v zemi, která udělila schválení typu podle tohoto předpisu, není třeba symbol podle bodu 4.4.1 opakovat; v takovém případě budou číslo předpisu, čísla schválení a další symboly všech předpisů, podle nichž bylo schválení uděleno v zemi, která jej udělila podle tohoto předpisu, uvedena ve svislých sloupcích vpravo od symbolu podle bodu 4.4.1.

4.6 Značka schválení musí být jasně čitelná a nesmazatelná.

4.6.1 V případě vozidla musí být značka schválení umístěna na štítku s údaji o vozidle, který na vozidlo umísťuje výrobce, nebo v jeho blízkosti.

4.6.2 V případě systému REESS nebo samostatného technického celku schváleného jako systém REESS umístí výrobce značku schválení typu na hlavní prvek systému REESS.

4.7 V příloze 2 tohoto předpisu jsou uvedeny příklady uspořádání značky schválení typu.

5. ČÁST I: POŽADAVKY NA VOZIDLO Z HLEDISKA BEZPEČNOSTI JEHO ELEKTRICKÝCH ZAŘÍZENÍ

5.1 Ochrana před úrazem elektrickým proudem

Tyto požadavky ohledně bezpečnosti elektrických zařízení se vztahují na vysokonapěťové sběrnice, nejsou-li připojeny k vnějším vysokonapěťovým napájecím zdrojům.

5.1.1 Ochrana před přímým dotykem

Ochrana před přímým dotykem vysokonapěťových živých částí se vyžaduje rovněž u vozidel vybavených jakýmkoliv typem systému REESS schváleným podle části II tohoto předpisu.

Ochrana před přímým dotykem živých částí musí splňovat ustanovení bodů 5.1.1.1 a 5.1.1.2.

Tyto ochranné prvky (pevný izolátor, překážka, kryt atd.) nesmí být možné otevřít, odmontovat nebo odstranit bez použití nářadí.

5.1.1.1 Pro ochranu živých částí uvnitř prostoru pro cestující nebo zavazadlového prostoru musí být zajištěn stupeň ochrany IPXXD.

5.1.1.2 Ochrana živých částí v jiných oblastech, než je prostor pro cestující nebo zavazadlový prostor

5.1.1.2.1 U vozidel s prostorem pro cestující musí být splněny požadavky na ochranu stupně IPXXB.

5.1.1.2.2 U vozidel bez prostoru pro cestující musí být splněny požadavky na ochranu stupně IPXXD.

5.1.1.3 Konektory

Má se za to, že konektory (včetně zásuvky vozidla) splňují tento požadavek, pokud:

|

a) |

splňují požadavky bodů 5.1.1.1 a 5.1.1.2, když jsou odděleny bez použití nářadí; nebo |

|

b) |

jsou umístěny pod podlahou a jsou opatřeny uzavíracím mechanismem; nebo |

|

c) |

jsou opatřeny uzavíracím mechanismem a za účelem oddělení konektoru se ostatní konstrukční části odstraní pomocí nářadí; nebo |

|

d) |

napětí živých částí do 1 sekundy po oddělení konektoru dosahuje nejvýše 60 Vss nebo nejvýše 30 Vst (ve střední kvadratické hodnotě). |

5.1.1.4 Servisní odpojovač

Pro servisní odpojovač, který lze otevřít, odmontovat nebo odstranit bez použití nářadí, je přijatelné splnění stupně ochrany IPXXB ve stavu, kdy je otevřen, odmontován nebo odstraněn bez použití nářadí.

5.1.1.5 Označování

5.1.1.5.1 V případě vysokonapěťového systému REESS musí být symbol znázorněný na obrázku umístěn na systému REESS nebo v jeho blízkosti. Pozadí symbolu je žluté a okraj a blesk jsou černé.

Označení vysokonapěťového zařízení

5.1.1.5.2 Symbol musí být viditelný také na krytech a překážkách, při jejichž odstranění jsou přístupné živé části vysokonapěťových obvodů. Toto ustanovení je nepovinné pro všechny konektory vysokonapěťových sběrnic. Toto ustanovení se nepoužije pro žádný z těchto případů:

|

a) |

překážky nebo kryty nejsou přístupné ani je nelze fyzicky otevřít nebo odstranit, ledaže jsou ostatní konstrukční části vozidla odstraněny pomocí nářadí; |

|

b) |

překážky nebo kryty jsou umístěny pod podlahou vozidla. |

5.1.1.5.3 Kabely pro vysokonapěťové sběrnice, které nejsou umístěny uvnitř krytů, musí být označeny vnějším krytím oranžovou barvou.

5.1.2 Ochrana před nepřímým dotykem

Ochrana před nepřímým dotykem živých částí se vyžaduje rovněž u vozidel s vysokonapěťovými živými částmi vybavených jakýmkoliv typem systému REESS schváleným podle části II tohoto předpisu.

5.1.2.1 Za účelem ochrany proti úrazu elektrickým proudem, který by mohl být způsoben nepřímým dotykem, musí být nechráněné vodivé části, například vodivá překážka a kryt, bezpečně galvanicky spojeny s elektrickou kostrou propojením elektrickým vodičem nebo zemnicím kabelem nebo svarem nebo pomocí šroubů atd., aby nedošlo ke vzniku nebezpečných potenciálů.

5.1.2.2 Odpor mezi všemi nechráněnými vodivými částmi a elektrickou kostrou musí být nižší než 0,1 Ω při proudu nejméně 0,2 A.

Tento požadavek je splněn, bylo-li galvanické spojení vytvořeno svařením.

5.1.2.3 V případě motorových vozidel, jež mají být připojena k uzemněnému vnějšímu elektrickému napájecímu zdroji vodivým spojením, musí být k dispozici zařízení umožňující galvanické spojení elektrické kostry se zemí.

Toto zařízení musí umožňovat, aby toto spojení se zemí bylo provedeno před přivedením vnějšího napětí do vozidla a aby bylo zachováno až do okamžiku, kdy bude vnější napětí od vozidla odpojeno.

Splnění tohoto požadavku lze prokázat použitím konektoru určeného výrobcem vozidla nebo prostřednictvím analýzy.

5.1.2.4 Požadavek bodu 5.1.2.3 se nevztahuje na vozidla, která splňují požadavky následujících písmen a) nebo b):

|

a) |

systém REESS vozidla lze nabíjet externím elektrickým napájecím zdrojem pouze pomocí mimopalubní nabíječky s dvojitou izolací nebo zesílenou izolační konstrukcí mezi vstupem a výstupem. Požadavky na vlastnosti týkající se uvedené izolační konstrukce musí splňovat požadavky níže uvedených bodů 5.1.2.4.1 a 5.1.2.4.3 a musí být uvedeny v její dokumentaci; |

|

b) |

palubní nabíječka má dvojitou nebo zesílenou izolační konstrukci mezi vstupem a nechráněnými vodivými částmi / elektrickou kostrou vozidla. Požadavky na vlastnosti týkající se uvedené izolační konstrukce musí splňovat požadavky níže uvedených bodů 5.1.2.4.1, 5.1.2.4.2 a 5.1.2.4.3. |

Jsou-li namontovány oba systémy, musí být splněny požadavky v písmenech a) a b).

5.1.2.4.1 Izolační napětí

5.1.2.4.1.1 U vozidla s palubní nabíječkou se zkouška provádí v souladu s přílohou 9A tohoto předpisu.

5.1.2.4.1.2 Kritéria přijatelnosti

Izolační odpor musí být roven 7 MΩ nebo být větší, použije-li se stejnosměrný proud o napětí 500 V mezi všemi navzájem spojenými vstupy a nechráněnými vodivými částmi / elektrickou kostrou vozidla.

5.1.2.4.2 Ochrana před vnikáním vody

5.1.2.4.2.1 Tato zkouška se provádí v souladu s přílohou 9B tohoto předpisu.

5.1.2.4.2.2 Kritéria přijatelnosti

Při stejnosměrném proudu o napětí 500 V, musí být izolační odpor nejméně 7 MΩ.

5.1.2.4.3 Pokyny pro manipulaci

Příslušné pokyny pro nabíjení musí být uvedeny v příručce (4).

5.1.3 Izolační odpor

Tento bod se nevztahuje na spojené elektrické obvody kostry, jestliže maximální napětí mezi jakoukoliv živou částí a elektrickou kostrou nebo jakoukoli nechráněnou vodivou částí nepřesahuje 30 Vst (ve střední kvadratické hodnotě) nebo 60 Vss.

5.1.3.1 Elektrické hnací ústrojí sestávající z oddělených stejnosměrných nebo střídavých sběrnic

Jsou-li střídavé a stejnosměrné sběrnice vzájemně galvanicky izolovány, musí mít izolační odpor mezi vysokonapěťovou sběrnicí a elektrickou kostrou minimální hodnotu 100 Ω/V pracovního napětí u stejnosměrných sběrnic a minimální hodnotu 500 Ω/V pracovního napětí u střídavých sběrnic.

Měření se provádí podle přílohy 4A „Metoda měření izolačního odporu pro zkoušky na vozidlech“.

5.1.3.2 Elektrické hnací ústrojí sestávající z kombinovaných stejnosměrných a střídavých sběrnic

Jsou-li střídavé a stejnosměrné sběrnice galvanicky propojeny, musí mít izolační odpor mezi vysokonapěťovou sběrnicí a elektrickou kostrou minimální hodnotu 500 Ω/V pracovního napětí.

Jsou-li však všechny vysokonapěťové střídavé sběrnice chráněny jedním ze dvou následujících opatření, musí mít izolační odpor mezi vysokonapěťovou sběrnicí a elektrickou kostrou minimální hodnotu 100 Ω/V pracovního napětí:

|

a) |

dvěma nebo více vrstvami pevných izolátorů, překážek nebo krytů, které nezávisle splňují požadavek bodu 5.1.1, například svazek vodičů; |

|

b) |

mechanicky odolnými ochrannými prvky s dostatečnou trvanlivostí přesahující životnost vozidla, jako jsou motorové skříně, skříně elektronického měniče nebo konektory. |

Izolační odpor mezi vysokonapěťovou sběrnicí a elektrickou kostrou může být prokázán výpočtem, měřením nebo kombinací obou zmíněných postupů.

Měření se provádí podle přílohy 4A „Metoda měření izolačního odporu pro zkoušky na vozidlech“.

5.1.3.3 Vozidla s palivovými články

Nelze-li zajistit, aby byl požadavek na minimální izolační odpor stále splněn, musí být ochrana zajištěna jedním z následujících opatření:

|

a) |

dvěma nebo více vrstvami pevných izolátorů, překážek nebo krytů, které nezávisle splňují požadavek bodu 5.1.1; |

|

b) |

palubním systémem sledování izolačního odporu s výstrahou pro řidiče, pokud izolační odpor klesne pod minimální požadovanou hodnotu. Izolační odpor mezi vysokonapěťovou sběrnicí propojovacího systému k nabíjení systému REESS a elektrickou kostrou není třeba sledovat, protože propojovací systém je pod napětím pouze při nabíjení systému REESS. Funkce palubního systému sledování izolačního odporu se kontroluje postupem popsaným v příloze 5. |

5.1.3.4 Požadavek na izolační odpor u propojovacího systému používaného k nabíjení systému REESS

U propojovacího systému (který se používá k nabíjení systému REESS a má být vodivě propojen s uzemněným vnějším střídavým napájecím zdrojem) musí být izolační odpor přinejmenším 1 MΩ, když je propojovací systém nabíječky odpojen. Při měření může být systém REESS odpojen.

5.2 Systém REESS

5.2.1 Vozidla se systémem REESS musí splnit buď požadavek podle bodu 5.2.1.1, nebo 5.2.1.2.

5.2.1.1 Systém REESS, který byl typově schválen podle části II tohoto předpisu, musí být instalován v souladu s pokyny poskytnutými jeho výrobcem a v souladu s popisem uvedeným v části 2 přílohy 6 tohoto předpisu.

5.2.1.2 Systém REESS musí splňovat příslušné požadavky bodu 6 tohoto předpisu.

5.2.2 Kumulace plynu

Prostory pro trakční baterie otevřeného typu, které mohou produkovat plynný vodík, musí být vybaveny odvětrávacím ventilátorem, větracím potrubím nebo jiným vhodným prostředkem, aby se předešlo kumulaci plynného vodíku.

5.2.3 Ochrana proti vylití elektrolytu

U vozidel se musí dbát na to, aby se k řidiči, cestujícímu nebo kterékoliv jiné osobě v okolí vozidla nedostal za normálních podmínek použití a/nebo funkčního provozu rozlitý elektrolyt ze systému REESS a jeho konstrukčních částí.

Při převrácení systému REESS se elektrolyt nesmí vylít.

5.2.4 Náhodné či neúmyslné uvolnění

Systém REESS a jeho konstrukční části musí být ve vozidle namontovány tak, aby nemohlo dojít k náhodnému nebo neúmyslnému uvolnění systému REESS.

Při naklonění vozidla nesmí být systém REESS z vozidla vymrštěn.

Při převrácení systému REESS se z něj jeho konstrukční části nesmí vymrštit.

5.3 Funkční bezpečnost

Když je vozidlo ve „stavu možné aktivní jízdy“, musí být řidič na tuto skutečnost alespoň krátce upozorněn.

Toto ustanovení se však nepoužije za podmínek, kdy energii k pohonu vozidla přímo či nepřímo zajišťuje motor s vnitřním spalováním.

Při opuštění vozidla musí být řidič (např. optickým nebo zvukovým) signálem informován, jestliže je vozidlo stále ve stavu možné aktivní jízdy.

Může-li uživatel nabíjet palubní systém REESS externě, musí být pohyb vozidla způsobený jeho vlastním pohonným systémem znemožněn, dokud je konektor vnějšího elektrického napájecího zdroje fyzicky připojen k zásuvce vozidla.

U vozidel s trvale připojeným dobíjecím kabelem se výše uvedený požadavek nepoužije, jestliže kabel při nabíjení znemožňuje použití vozidla (např. nelze zajistit sedadlo; kvůli umístění kabelu řidič nemůže ve vozidle sedět nebo do něj nastoupit). Splnění tohoto požadavku se prokazuje použitím konektoru určeného výrobcem vozidla. O stavu řídicí jednotky směru jízdy musí být řidič informován.

5.3.1 Dodatečné požadavky na funkční bezpečnost

5.3.1.1 Při zahájení řízení musí řidič k výběru stavu aktivní možné jízdy provést přinejmenším dva záměrné a specifické úkony.

5.3.1.2 K deaktivaci stavu aktivní možné jízdy je třeba jediného úkonu.

5.3.1.3 Údaj o dočasném snížení výkonu (tj. nikoli v důsledku poruchy) a/nebo stavu nabití systému REESS

5.3.1.3.1 Vozidlo musí mít funkci/zařízení, které řidiči/jezdci signalizuje, že je výkon automaticky snížen pod určitou úroveň (např. z důvodu aktivace regulátoru výkonu k ochraně systému REESS nebo pohonného systému) nebo je nízký stav nabití.

5.3.1.3.2 Podmínky, za nichž se tato signalizace aktivuje, stanoví výrobce.

Stručný popis omezení přívodu energie a strategie pro signalizaci jsou uvedeny v příloze 6.

5.3.1.4 Jízda nebo pohyb vozidla vzad

Pohybuje-li se vozidlo vpřed, nesmí být možné aktivovat funkci zpětného chodu vozidla.

5.4 Stanovení emisí vodíku

5.4.1 Tato zkouška se provede u všech vozidel vybavených trakčními bateriemi otevřeného typu. Jestliže byl systém REESS schválen podle části II tohoto předpisu a montáž provedena v souladu s bodem 5.2.1.1, lze tuto zkoušku při schvalování vozidla vynechat.

5.4.2 Zkouška se provádí metodou uvedenou v příloze 7 tohoto předpisu. Odběr a analýza vodíku musí být v souladu s předepsaným postupem. Jiné analytické metody lze schválit, prokáže-li se, že poskytují rovnocenné výsledky.

5.4.3 Při běžném postupu nabíjení za podmínek uvedených v příloze 7 musí být emise vodíku pod hodnotou 125 g za 5 hodin nebo pod hodnotou 25 × t2 g za dobu t2 (v hodinách).

5.4.4 Při nabíjení nabíječkou vykazující poruchu (podmínky jsou uvedeny v příloze 7), musí být emise vodíku menší než 42 g. Nabíječka musí tuto poruchu omezit na 30 minut.

5.4.5 Veškeré úkony spojené s nabíjením systému REESS, včetně jeho ukončení, musí být řízeny automaticky.

5.4.6 Do řízení nabíjecích fází nesmí být možné manuálně zasahovat.

5.4.7 Běžné úkony připojení k síti nebo odpojení od sítě nebo výpadky sítě nesmí ovlivňovat systém řízení nabíjecích fází.

5.4.8 Závažné poruchy při nabíjení se musí trvale zobrazovat. Závažnou poruchou se rozumí porucha, která může při pozdějším nabíjení vést k závadě nabíječky.

5.4.9 Výrobce musí v návodu k obsluze uvést, zda je vozidlo s těmito požadavky v souladu.

5.4.10 Schválení udělené typu vozidla z hlediska emisí vodíku lze rozšířit na různé typy vozidel, které náleží do stejné rodiny v souladu s definicí rodiny uvedené v dodatku 2 k příloze 7.

6. ČÁST II: POŽADAVKY NA BEZPEČNOST DOBÍJECÍHO SYSTÉMU PRO UCHOVÁVÁNÍ ELEKTRICKÉ ENERGIE (REESS)

6.1 Obecně

Použijí se postupy stanovené v příloze 8 tohoto předpisu.

6.2 Vibrace

6.2.1 Zkouška se provádí v souladu s přílohou 8A tohoto předpisu.

6.2.2 Kritéria přijatelnosti

6.2.2.1 Během zkoušky se nesmí objevit žádné známky:

|

a) |

úniku elektrolytu; |

|

b) |

roztržení (pouze u vysokonapěťových systémů REESS); |

|

c) |

požáru; |

|

d) |

výbuchu. |

Únik elektrolytu se ověří vizuální kontrolou, aniž by byla jakákoliv část zkoušeného zařízení odmontována.

6.2.2.2 U vysokonapěťových systémů REESS platí, že izolační odpor změřený po zkoušce podle přílohy 4B tohoto předpisu nesmí být nižší než 100 Ω/V.

6.3 Tepelný šok a cyklická zkouška

6.3.1 Zkouška se provádí v souladu s přílohou 8B tohoto předpisu.

6.3.2 Kritéria přijatelnosti

6.3.2.1 Během zkoušky se nesmí objevit žádné známky:

|

a) |

úniku elektrolytu; |

|

b) |

roztržení (pouze u vysokonapěťových systémů REESS); |

|

c) |

požáru; |

|

d) |

výbuchu. |

Únik elektrolytu se ověří vizuální kontrolou, aniž by byla jakákoliv část zkoušeného zařízení odmontována.

6.3.2.2 U vysokonapěťových systémů REESS platí, že izolační odpor změřený po zkoušce podle přílohy 4B tohoto předpisu nesmí být nižší než 100 Ω/V.

6.4 Mechanické zkoušky

6.4.1 Pádová zkouška vyjímatelného systému REESS

6.4.1.1 Zkouška se provádí v souladu s přílohou 8C tohoto předpisu.

6.4.1.2 Kritéria přijatelnosti

6.4.1.2.1 Během zkoušky se nesmí objevit žádné známky:

|

a) |

úniku elektrolytu; |

|

b) |

roztržení (pouze u vysokonapěťových systémů REESS); |

|

c) |

požáru; |

|

d) |

výbuchu. |

Únik elektrolytu se ověří vizuální kontrolou, aniž by byla jakákoliv část zkoušeného zařízení odmontována.

6.4.1.2.2 U vysokonapěťových systémů REESS platí, že izolační odpor změřený po zkoušce podle přílohy 4B tohoto předpisu nesmí být nižší než 100 Ω/V.

6.4.2 Mechanický ráz

6.4.2.1 Tato zkouška se provádí u vozidel se středovým a/nebo bočním stojanem.

Zkouška se provádí v souladu s přílohou 8D tohoto předpisu.

6.4.2.2 Kritéria přijatelnosti

6.4.2.2.1 Během zkoušky se nesmí objevit žádné známky:

|

a) |

úniku elektrolytu; |

|

b) |

roztržení (pouze u vysokonapěťových systémů REESS); |

|

c) |

požáru; |

|

d) |

výbuchu. |

Únik elektrolytu se ověří vizuální kontrolou, aniž by byla jakákoliv část zkoušeného zařízení odmontována.

6.4.2.2.2 U vysokonapěťového systému REESS musí při měření po zkoušce podle přílohy 4B tohoto předpisu izolační odpor zkoušeného zařízení zajistit minimálně 100 Ω/V pro celý systém REESS.

6.5 Ohnivzdornost

Tato zkouška platí pouze pro vozidla s prostorem pro cestující.

Tato zkouška se požaduje u systému REESS, který obsahuje hořlavý elektrolyt.

Zkouší se jeden zkušební vzorek.

Výrobce si může zvolit, že zkouška bude provedena buď:

|

a) |

jako zkouška na vozidle v souladu s bodem 6.5.1 tohoto předpisu, nebo |

|

b) |

jako zkouška založená na konstrukčních částech v souladu s bodem 6.5.2 tohoto předpisu. |

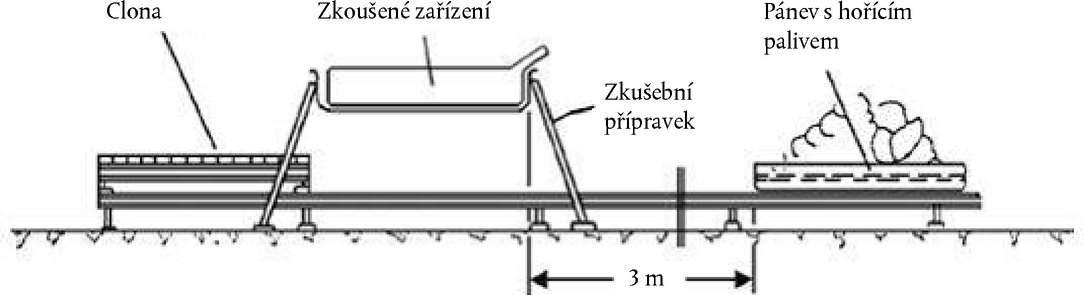

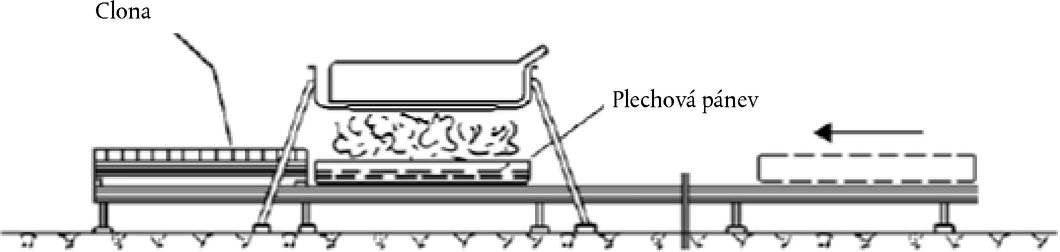

6.5.1 Zkouška na vozidle

Zkouška se provádí podle přílohy 8E, přičemž se náležitě přihlédne k jejímu bodu 3.2.1.

Schválení systému REESS zkoušeného podle tohoto bodu je omezeno na schválení zvláštního typu vozidla.

6.5.2 Zkouška založená na konstrukčních částech

Zkouška se provádí podle přílohy 8E, přičemž se náležitě přihlédne k jejímu bodu 3.2.2.

6.5.3 Kritéria přijatelnosti

6.5.3.1 Zkoušené zařízení nesmí při zkoušce vykazovat žádné známky výbuchu:

6.6 Vnější ochrana proti zkratu

6.6.1 Zkouška se provádí v souladu s přílohou 8F tohoto předpisu.

6.6.2 Kritéria přijatelnosti

6.6.2.1 Během zkoušky se nesmí objevit žádné známky:

|

a) |

úniku elektrolytu; |

|

b) |

roztržení (pouze u vysokonapěťových systémů REESS); |

|

c) |

požáru; |

|

d) |

výbuchu. |

Únik elektrolytu se ověří vizuální kontrolou, aniž by byla jakákoliv část zkoušeného zařízení odmontována.

6.6.2.2 U vysokonapěťových systémů REESS platí, že izolační odpor změřený po zkoušce podle přílohy 4B tohoto předpisu nesmí být nižší než 100 Ω/V.

6.7 Ochrana proti přebíjení

6.7.1 Zkouška se provádí v souladu s přílohou 8G tohoto předpisu.

6.7.2 Kritéria přijatelnosti

6.7.2.1 Během zkoušky se nesmí objevit žádné známky:

|

a) |

úniku elektrolytu; |

|

b) |

roztržení (pouze u vysokonapěťových systémů REESS); |

|

c) |

požáru; |

|

d) |

výbuchu. |

Únik elektrolytu se ověří vizuální kontrolou, aniž by byla jakákoliv část zkoušeného zařízení odmontována.

6.7.2.2 U vysokonapěťových systémů REESS platí, že izolační odpor změřený po zkoušce podle přílohy 4B tohoto předpisu nesmí být nižší než 100 Ω/V.

6.8 Ochrana proti neúměrnému vybití

6.8.1 Zkouška se provádí v souladu s přílohou 8H tohoto předpisu.

6.8.2 Kritéria přijatelnosti

6.8.2.1 Během zkoušky se nesmí objevit žádné známky:

|

a) |

úniku elektrolytu; |

|

b) |

roztržení (pouze u vysokonapěťových systémů REESS); |

|

c) |

požáru; |

|

d) |

výbuchu. |

Únik elektrolytu se ověří vizuální kontrolou, aniž by byla jakákoliv část zkoušeného zařízení odmontována.

6.8.2.2 U vysokonapěťových systémů REESS platí, že izolační odpor změřený po zkoušce podle přílohy 4B tohoto předpisu nesmí být nižší než 100 Ω/V.

6.9 Ochrana proti přehřátí

6.9.1 Zkouška se provádí v souladu s přílohou 8I tohoto předpisu.

6.9.2 Kritéria přijatelnosti

6.9.2.1 Během zkoušky se nesmí objevit žádné známky:

|

a) |

úniku elektrolytu; |

|

b) |

roztržení (pouze u vysokonapěťových systémů REESS); |

|

c) |

požáru; |

|

d) |

výbuchu. |

Únik elektrolytu se ověří vizuální kontrolou, aniž by byla jakákoliv část zkoušeného zařízení odmontována.

6.9.2.2 U vysokonapěťových systémů REESS platí, že izolační odpor změřený po zkoušce podle přílohy 4B tohoto předpisu nesmí být nižší než 100 Ω/V.

6.10 Emise

Je třeba vzít v úvahu případné emise plynů způsobené při procesu přeměny energie při běžném používání.

6.10.1 Trakční baterie otevřeného typu musí splňovat požadavky bodu 5.4 tohoto předpisu, pokud jde o emise vodíku.

Má se za to, že systémy s uzavřeným chemickým procesem neprodukují při normálním provozu žádné emise (například lithium-iontové baterie).

Uzavřený chemický proces musí výrobce baterie popsat a zdokumentovat v části 2 přílohy 6.

Ostatní technologie musí výrobce a technická zkušebna vyhodnotit z hlediska případných emisí za běžných provozních podmínek.

6.10.2 Kritéria přijatelnosti

Emise vodíku viz bod 5.4 tohoto předpisu.

U bezemisních systémů s uzavřeným chemickým procesem se ověření nevyžaduje.

7. ZMĚNY A ROZŠÍŘENÍ SCHVÁLENÍ TYPU

7.1 Každá změna typu vozidla nebo systému REESS podle tohoto předpisu musí být oznámena schvalovacímu orgánu, který typ vozidla nebo systému REESS schválil. Tento orgán poté může:

|

7.1.1 |

usoudit, že provedené změny pravděpodobně nemají znatelný nepříznivý vliv a že vozidlo nebo systém REESS v každém případě stále splňuje požadavky, nebo |

|

7.1.2 |

požadovat od technické zkušebny odpovědné za provedení zkoušek další zkušební protokol. |

7.2 Potvrzení nebo odmítnutí schválení s uvedením změny se rozešle stranám dohody, které uplatňují tento předpis, podle postupu uvedeného v bodě 4.3.

7.3 Schvalovací orgán, který vydává rozšíření schválení, přidělí každému formuláři sdělení takového rozšíření pořadové číslo a uvědomí o tom ostatní smluvní strany dohody z roku 1958, které předpis používají, prostřednictvím formuláře sdělení podle vzoru v příloze 1 (část 1 nebo část 2) tohoto předpisu.

8. SHODNOST VÝROBY

8.1 Vozidla nebo systémy REESS schválené podle tohoto předpisu musí být vyráběny tak, aby odpovídaly schválenému typu tím, že budou splňovat požadavky příslušné části / příslušných částí tohoto předpisu.

8.2 Splnění požadavků bodu 8.1 se ověřuje vhodnou kontrolou výroby.

8.3 Držitel schválení typu je zejména povinen:

|

8.3.1 |

zajistit postupy účinné kontroly kvality vozidel nebo systémů REESS; |

|

8.3.2 |

mít přístup ke zkušebnímu zařízení nezbytnému pro kontrolu shodnosti výroby u každého schváleného typu; |

|

8.3.3 |

zajistit, aby byly zaznamenávány výsledky zkoušek a aby přiložené dokumenty byly dostupné po dobu stanovenou v dohodě se schvalovacím orgánem; |

|

8.3.4 |

analyzovat výsledky každého druhu zkoušek s cílem ověřit a zajistit stálost vlastností vozidla nebo systému REESS se zřetelem k přípustným odchylkám při průmyslové výrobě; |

|

8.3.5 |

zajistit, aby se pro každý typ vozidla nebo konstrukční části prováděly alespoň zkoušky uvedené v příslušné části (částech) tohoto předpisu; |

|

8.3.6 |

zajistit, aby v případě, kdy některý ze vzorků nebo zkoušených prvků prokáže při určité zkoušce neshodu s typem, byly vybrány nové vzorky a provedena nová zkouška. Musí být učiněny veškeré nezbytné kroky k obnovení shodnosti příslušné výroby. |

8.4 Schvalovací orgán, který udělil schválení typu, může kdykoliv ověřit metody kontroly shodnosti používané v každém výrobním zařízení.

8.4.1 Při každé inspekci musí být přítomnému inspektorovi předloženy záznamy o zkouškách a výrobě.

8.4.2 Inspektor může namátkou vybrat vzorky, které se podrobí zkoušce v laboratoři výrobce. Minimální počet vzorků může být stanoven podle výsledků kontrol provedených výrobcem.

8.4.3 Jestliže se zdá, že je kvalita nevyhovující nebo že je nezbytné ověřit platnost zkoušek prováděných při použití bodu 8.4.2, odebere inspektor vzorky, které pak budou zaslány technické zkušebně, která prováděla zkoušky ke schválení typu.

8.4.4 Schvalovací orgán může provést kteroukoli zkoušku předepsanou tímto předpisem.

8.4.5 Obvyklá četnost inspekcí ze strany schvalovacího orgánu činí jednu inspekci za rok. Pokud se při některé z těchto inspekcí zjistí nevyhovující výsledky, schvalovací orgán zajistí, aby se vykonala veškerá opatření nutná k co nejrychlejšímu obnovení shodnosti výroby.

9. POSTIHY ZA NESHODNOST VÝROBY

9.1 Nejsou-li splněny požadavky uvedené v bodě 8 výše, nebo jestliže vozidlo / systém REESS nebo jeho konstrukční části nesplní požadavky zkoušek předepsaných ve výše uvedeném bodě 8.3.5, může být schválení, které bylo pro typ vozidla / systému REESS uděleno podle tohoto předpisu, odebráno.

9.2 Pokud smluvní strana dohody, která uplatňuje tento předpis, odejme již udělené schválení, musí o tom formulářem sdělení podle vzoru v příloze 1 (část 1 nebo část 2) tohoto předpisu ihned uvědomit ostatní smluvní strany, jež tento předpis uplatňují.

10. DEFINITIVNÍ UKONČENÍ VÝROBY

Pokud držitel schválení zcela ukončí výrobu typu vozidla / systému REESS schváleného v souladu s tímto předpisem, musí o tom informovat schvalovací orgán, který schválení typu udělil. Po obdržení příslušného sdělení o tom uvedený orgán informuje ostatní smluvní strany dohody z roku 1958, které uplatňují tento předpis, a to prostřednictvím formuláře sdělení podle vzoru v příloze 1 (část 1 nebo část 2) tohoto předpisu.

11. NÁZVY A ADRESY TECHNICKÝCH ZKUŠEBEN ODPOVĚDNÝCH ZA PROVÁDĚNÍ SCHVALOVACÍCH ZKOUŠEK A NÁZVY A ADRESY SCHVALOVACÍCH ORGÁNŮ

Smluvní stany dohody z roku 1958, které uplatňují tento předpis, sdělí sekretariátu Organizace spojených národů názvy a adresy technických zkušeben provádějících schvalovací zkoušky a názvy a adresy schvalovacích orgánů, které udělují schválení typu a kterým se zasílají formuláře potvrzující udělení, rozšíření, zamítnutí nebo odnětí schválení nebo o definitivním ukončení výroby vydané v jiných zemích.

(1) Podle definice v Úplném usnesení o konstrukci vozidel (R.E.3), dokument ECE/TRANS/WP.29/78/Rev.6, bod 2. - http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29resolutions.html

(2) www.unece.org/trans/danger/publi/unrec/rev17/17files_e.html

(3) Rozlišovací čísla smluvních stran dohody z roku 1958 jsou uvedena v příloze 3 Úplného usnesení o konstrukci vozidel (R.E.3), dokument ECE/TRANS/WP.29/78/Rev.6.

(4) Příklad obsahu příručky: „Dojde-li při nabíjení k ponoření vozidla nebo nabíječky do vody, nedotýkejte se vozidla ani nabíječky kvůli nebezpečí úrazu elektrickým proudem. Baterii ani vozidlo nepoužívejte a požádejte svého prodejce, aby přijal (vhodná) opatření.“

PŘÍLOHA 2

USPOŘÁDÁNÍ ZNAČEK SCHVÁLENÍ

VZOR A

(Viz bod 4.2 tohoto předpisu)

Obrázek 1

Značka schválení na obrázku 1 upevněná na vozidle prokazuje, že typ silničního vozidla byl schválen v Nizozemsku (E4) v souladu s předpisem č. 136 pod číslem schválení 002492. První dvě číslice čísla schválení udávají, že schválení bylo uděleno v souladu s požadavky předpisu č. 136 v jeho původním znění.

Obrázek 2

Značka schválení na obrázku 2 upevněná na systému REESS („ES“) prokazuje, že daný typ byl schválen v Nizozemsku (E4) v souladu s předpisem č. 136 pod číslem schválení 002492. První dvě číslice čísla schválení udávají, že schválení bylo uděleno v souladu s požadavky předpisu č. 136 v jeho původním znění.

VZOR B

(Viz bod 4.5 tohoto předpisu)

Výše uvedená značka schválení typu upevněná na vozidlo prokazuje, že dotyčné silniční vozidlo bylo schváleno v Nizozemsku (E4) v souladu s předpisy č. 136 a 78 (1). Čísla schválení udávají, že ke dni vydání schválení byl předpis č. 136 stále v původním znění a předpis č. 78 zahrnoval sérii změn 03.

(1) Druhé z těchto čísel je uvedeno pouze jako příklad.

PŘÍLOHA 3

OCHRANA PŘED PŘÍMÝM DOTYKEM ČÁSTÍ POD NAPĚTÍM

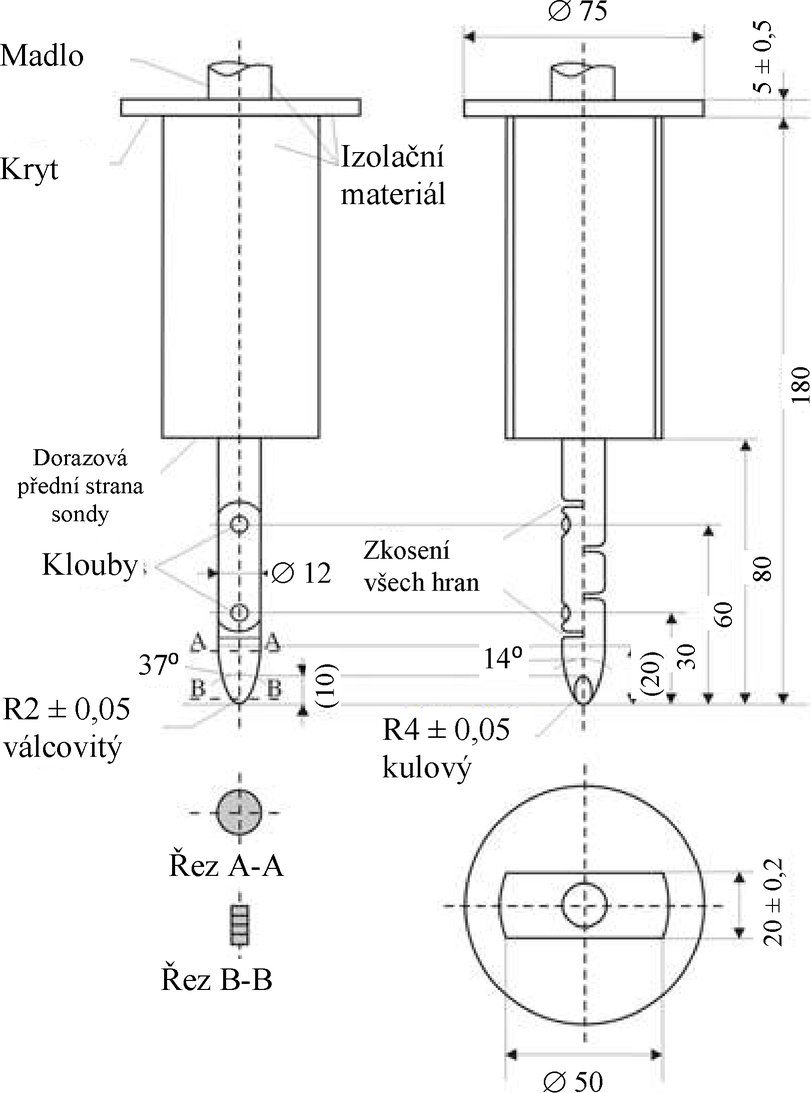

1. PŘÍSTUPOVÉ SONDY

Přístupové sondy pro ověření ochrany osob před přístupem k živým částem jsou uvedeny v tabulce.

2. ZKUŠEBNÍ PODMÍNKY

Přístupová sonda je silou uvedenou v tabulce tlačena do každého z otvorů v krytu. Pronikne-li sonda zcela nebo částečně, umístí se do každé možné polohy, avšak v žádném případě nesmí otvorem zcela proniknout dorazová přední strana sondy.

Vnitřní překážky se považují za část krytu.

V případě potřeby se mezi sondu a živé části uvnitř překážky nebo krytu sériově zapojí nízkonapěťový zdroj (o napětí 40 V až 50 V) a vhodná svítilna.

Metoda signálového obvodu by se měla rovněž použít v případě pohyblivých živých částí vysokonapěťového zařízení.

Je-li to možné, smí se vnitřní pohybující se části pomalu uvádět v činnost.

3. PODMÍNKY PŘIJATELNOSTI

Přístupová sonda se nesmí dotknout živých částí.

Je-li splnění tohoto požadavku ověřeno signálním obvodem mezi sondou a živými částmi, nesmí se svítilna rozsvítit.

V případě zkoušky pro IPXXB může kloubový zkušební prst proniknout až do délky 80 mm, avšak dorazová strana (s průměrem 50 mm × 20 mm) otvorem proniknout nesmí. Z výchozí rovné polohy se oba klouby zkušebního prstu postupně ohnou do úhlu 90° k ose spojených článků prstu a prst se umístí do každé možné polohy.

V případě zkoušek pro IPXXD může přístupová sonda proniknout v celé své délce, avšak dorazová strana otvorem nesmí proniknout zcela.

Přístupové sondy pro zkoušky ochrany osob před přístupem k nebezpečným částem

Kloubový zkušební prst

Materiál: kov, není-li uvedeno jinak

Lineární rozměry v milimetrech

Tolerance rozměrů bez zvláštní tolerance:

|

a) |

u úhlů: 0/– 10°; |

|

b) |

u lineárních rozměrů: do 25 mm: 0/– 0,05 mm, nad 25 mm: ± 0,2 mm. |

Oba klouby musí ve stejné rovině a ve stejném směru umožňovat pohyb pod úhlem 90° s tolerancí 0 až +10 °.

PŘÍLOHA 4A

METODA MĚŘENÍ IZOLAČNÍHO ODPORU PRO ZKOUŠKY NA VOZIDLECH

1. OBECNĚ

Izolační odpor každé vysokonapěťové sběrnice se měří nebo stanovuje výpočtem pomocí naměřených hodnot z každé části nebo konstrukční části vysokonapěťové sběrnice (dále jen „oddělené měření“).

2. METODA MĚŘENÍ

Měření izolačního odporu se provádí výběrem vhodné metody měření z metod uvedených v bodech 2.1 až 2.2 této přílohy, v závislosti na elektrickém napětí na živých částech nebo na izolačním odporu atd.

Rozsah elektrického obvodu, který má být měřen, musí být předem vyjasněn pomocí schémat elektrických obvodů atd.

Kromě toho lze provést nezbytné úpravy pro měření izolačního odporu, jako je odstranění krytu za účelem zajištění přístupu k živým částem, tažení měřicích vodičů, změny softwaru atd.

V případech, kdy jsou naměřené hodnoty nestabilní v důsledku činnosti palubního systému sledování izolačního odporu apod., lze za účelem provedení měření provést nezbytné úpravy, jako je zastavení činnosti dotyčného zařízení nebo jeho odstranění. V případě odstranění daného zařízení je dále nutno pomocí schémat atd. prokázat, že nedojde ke změně izolačního odporu mezi živými částmi a elektrickou kostrou.

Je třeba věnovat co největší pozornost tomu, aby nedošlo ke zkratu, úrazu elektrickým proudem atd., jelikož tato kontrola může vyžadovat přímý zásah do vysokonapěťového obvodu.

2.1 Metoda měření pomocí napětí ze zdrojů nacházejících se mimo vozidlo

2.1.1 Měřicí přístroj

Použije se přístroj pro zkoušku izolačního odporu, který dokáže přivádět stejnosměrné napětí, které je vyšší než pracovní napětí vysokonapěťové sběrnice

2.1.2 Metoda měření

Přístroj pro zkoušku izolačního odporu se připojí mezi živé části a elektrickou kostru. Poté se izolační odpor změří přivedením stejnosměrného napětí o hodnotě představující nejméně polovinu pracovního napětí vysokonapěťové sběrnice.

Má-li systém v galvanicky propojeném obvodu (např. z důvodu použití zvyšujícího měniče napětí) několik rozsahů napětí a některé z konstrukčních částí nesnesou pracovní napětí celého obvodu, lze izolační odpor mezi těmito konstrukčními částmi a elektrickou kostrou měřit odděleně přivedením napětí o hodnotě představující nejméně polovinu jejich pracovního napětí, přičemž tyto konstrukční části musí být odpojeny.

2.2 Metoda měření s využitím vlastního systému REESS vozidla jako stejnosměrného zdroje napětí

2.2.1 Podmínky zkoušení vozidla

Na vysokonapěťovou sběrnici se přivede napětí z vlastního systému REESS vozidla a/nebo ze systému konverze energie a úroveň napětí REESS a/nebo systému konverze energie po celou dobu zkoušky musí být nejméně jmenovité provozní napětí určené výrobcem vozidla.

2.2.2 Měřicí přístroj

Voltmetr použitý při této zkoušce musí měřit stejnosměrné hodnoty a jeho vnitřní odpor musí být nejméně 10 MΩ.

2.2.3 Metoda měření

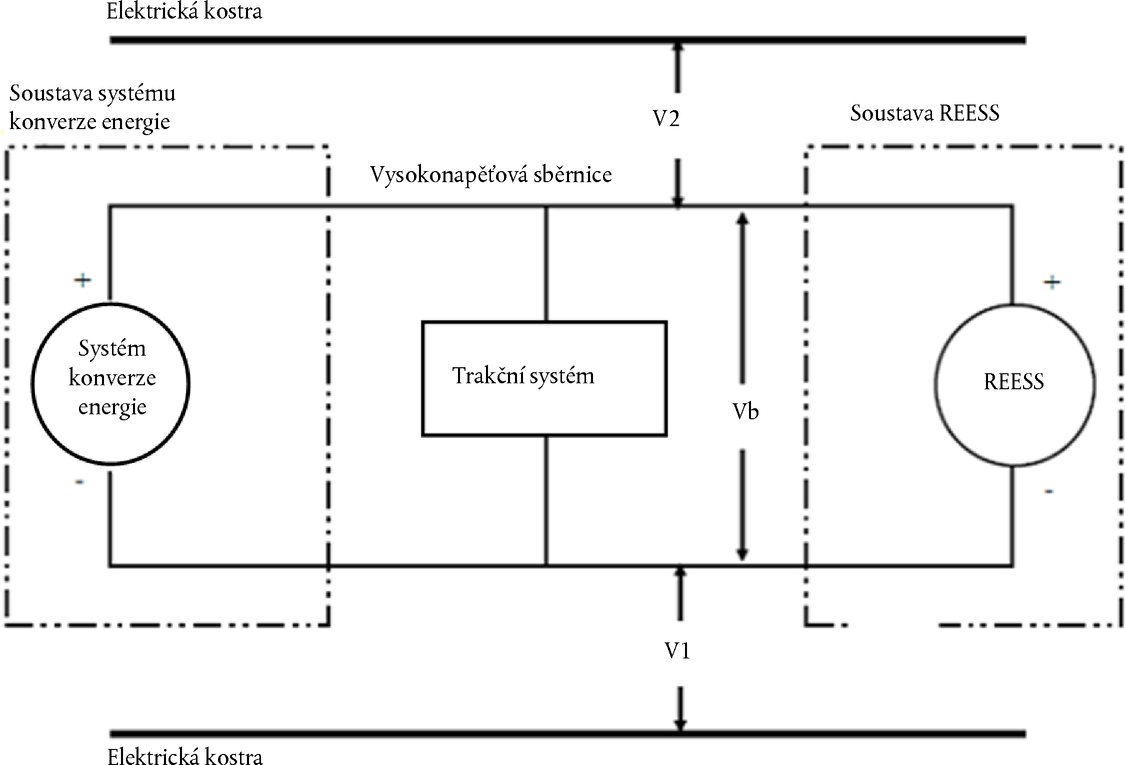

2.2.3.1 První krok

Napětí se měří tak, jak je znázorněno na obrázku 1, a zaznamenává se napětí vysokonapěťové sběrnice (Vb). Napětí Vb musí být rovno jmenovitému provoznímu napětí systému REESS a/nebo systému konverze na elektrickou energii určené výrobcem vozidla nebo musí být vyšší.

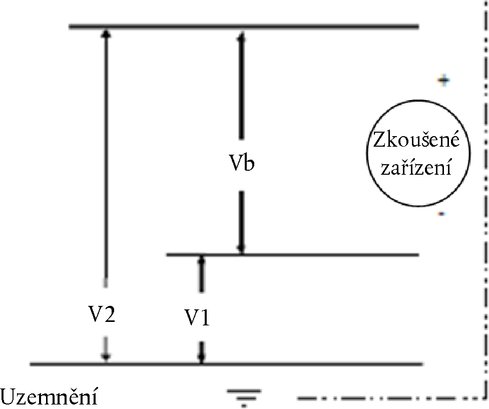

Obrázek 1

Měření Vb, V1, V2

Text obrazu

Text obrazu

2.2.3.2 Druhý krok

Změří se a zaznamená napětí (V1) mezi zápornou stranou vysokonapěťové sběrnice a elektrickou kostrou (viz obrázek 1).

2.2.3.3 Třetí krok

Změří se a zaznamená napětí (V2) mezi kladnou stranou vysokonapěťové sběrnice a elektrickou kostrou (viz obrázek 1).

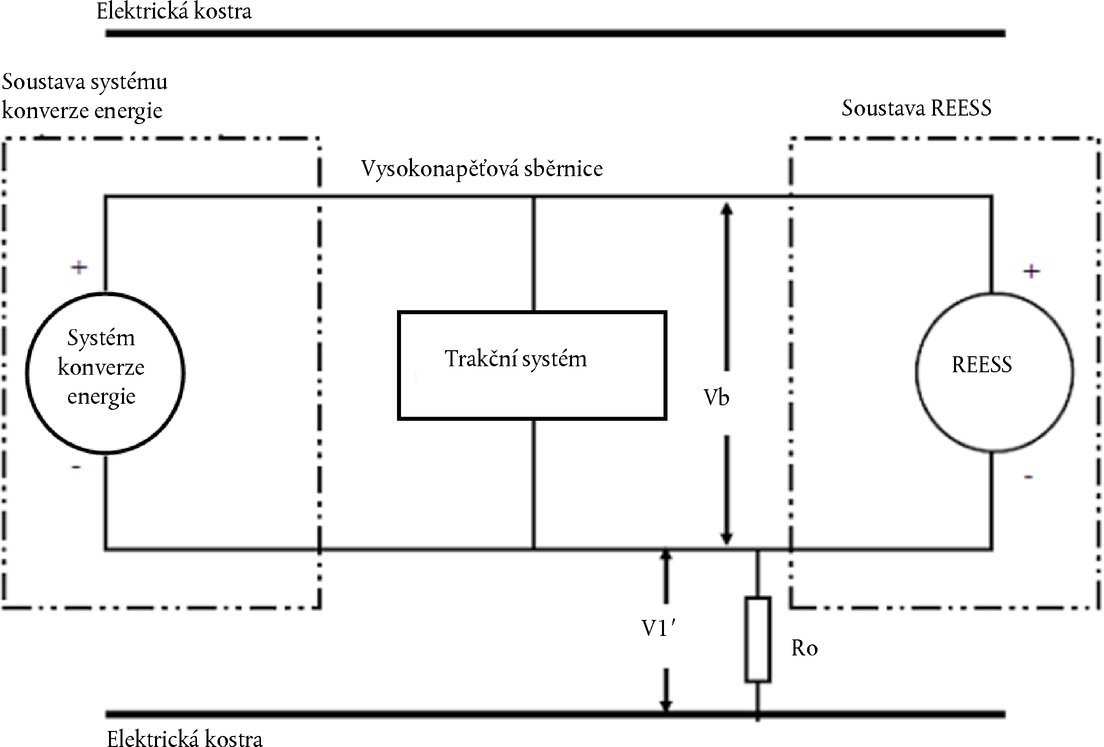

2.2.3.4 Čtvrtý krok

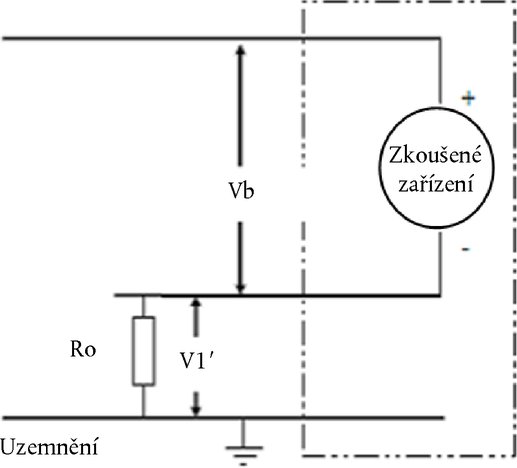

Pokud je V1 rovno V2 nebo vyšší, připojí se mezi zápornou stranu vysokonapěťové sběrnice a elektrickou kostru standardní známý odpor (Ro). S připojeným Ro se změří napětí (V1′) mezi zápornou stranou vysokonapěťové sběrnice a elektrickou kostrou (viz obrázek 2).

Elektrická izolace (Ri) se vypočítá podle tohoto vzorce:

Ri = Ro × (Vb/V1′ – Vb/V1) nebo Ri = Ro × Vb × (1/V1′ – 1/V1)

Obrázek 2

Měření V1′

Text obrazu

Text obrazu

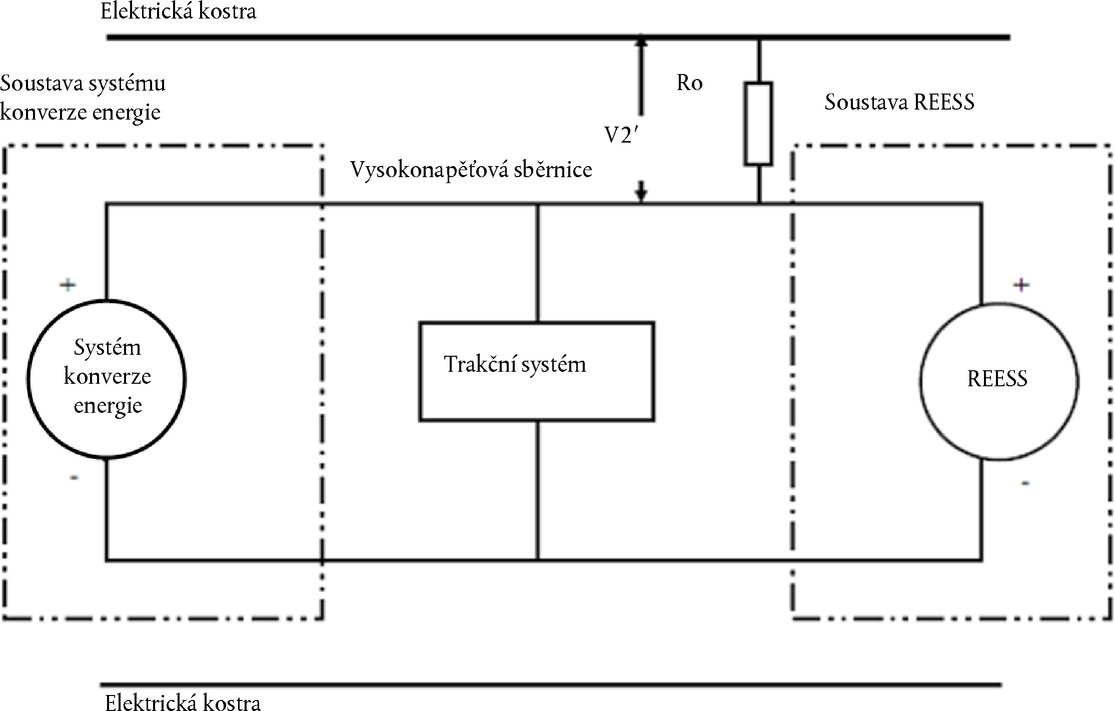

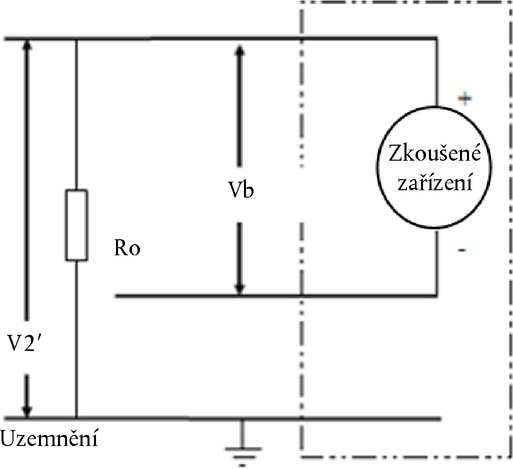

Pokud je V2 vyšší než V1, připojí se mezi kladnou stranu vysokonapěťové sběrnice a elektrickou kostru standardní známý odpor (Ro). S připojeným Ro se změří napětí (V2′) mezi kladnou stranou vysokonapěťové sběrnice a elektrickou kostrou (viz obrázek 3). Elektrická izolace (Ri) se vypočítá podle níže uvedeného vzorce. Tato hodnota elektrické izolace (v Ω) se vydělí jmenovitým provozním napětím vysokonapěťové sběrnice (ve voltech).

Elektrická izolace (Ri) se vypočítá podle tohoto vzorce:

Ri = Ro × (Vb/V2′ – Vb/V2) nebo Ri = Ro × Vb × (1/V2′ – 1/V2)

Obrázek 3

Měření V2′

Text obrazu

Text obrazu

2.2.3.5 Pátý krok

Vydělením hodnoty elektrické izolace Ri (v Ω) pracovním napětím vysokonapěťové sběrnice (ve voltech) se vypočte izolační odpor (v Ω/V).

Poznámka: Standardní známý odpor Ro (v Ω) by měl mít hodnotu minimálního požadovaného izolačního odporu (v Ω/V) vynásobeného pracovním napětím vozidla ± 20 % (ve voltech). Ro nemusí přesně odpovídat této hodnotě, jelikož rovnice jsou platné pro každý Ro; nicméně hodnota Ro v tomto rozsahu poskytuje dobré rozlišení pro měření napětí.

PŘÍLOHA 4B

METODA MĚŘENÍ IZOLAČNÍHO ODPORU PRO ZKOUŠKY SYSTÉMU REESS ZALOŽENÉ NA KONSTRUKČNÍCH ČÁSTECH

1. METODA MĚŘENÍ

Měření izolačního odporu se provádí výběrem vhodné metody měření z metod uvedených v bodech 1.1 až 1.2 této přílohy, v závislosti na elektrickém napětí na živých částech nebo na izolačním odporu atd.

Nelze-li provozní napětí zkoušeného zařízení (Vb, obrázek 1) změřit (např. kvůli odpojení elektrického obvodu způsobenému hlavními stykači nebo pojistkami), může být zkouška provedena s upraveným zkoušeným zařízením, aby bylo možné změřit vnitřní napětí (před hlavními stykači).

Tyto úpravy nesmí ovlivnit výsledky zkoušky.

Rozsah elektrického obvodu, který se má měřit, je třeba předem vyjasnit např. pomocí schémat elektrického obvodu atd. Jsou-li vysokonapěťové sběrnice vzájemně galvanicky izolovány, musí se změřit izolační odpor každého elektrického obvodu.

Kromě toho lze provést nezbytné úpravy pro měření izolačního odporu, jako je odstranění krytu za účelem zajištění přístupu k živým částem, tažení měřicích vodičů, změny softwaru atd.

V případech, kdy jsou naměřené hodnoty nestabilní v důsledku činnosti systému sledování izolačního odporu apod., lze za účelem provedení měření provést nezbytné úpravy, jako je zastavení činnosti dotyčného zařízení nebo jeho odstranění. V případě odstranění daného zařízení je dále nutno pomocí schémat atd. prokázat, že nedojde ke změně izolačního odporu mezi živými částmi a uzemněním, které výrobce stanovil jako místo připojení k elektrické kostře, je-li zařízení na vozidle namontováno.

Je třeba věnovat co největší pozornost tomu, aby nedošlo ke zkratu, úrazu elektrickým proudem atd., jelikož tato kontrola může vyžadovat přímý zásah do vysokonapěťového obvodu.

1.1 Metoda měření pomocí napětí z externích zdrojů

1.1.1 Měřicí přístroj

Použije se přístroj pro zkoušku izolačního odporu, který dokáže přivádět stejnosměrné napětí, které je vyšší než jmenovité napětí zkoušeného zařízení.

1.1.2 Metoda měření

Přístroj pro zkoušku izolačního odporu se připojí mezi živé části a uzemnění. Poté se izolační odpor změří.

Pokud má systém v galvanicky propojeném obvodu (např. z důvodu použití zvyšujícího měniče napětí) několik rozsahů napětí a některé z konstrukčních částí nesnesou pracovní napětí celého obvodu, lze izolační odpor mezi těmito konstrukčními částmi a uzemněním měřit odděleně přivedením napětí o hodnotě představující nejméně polovinu jejich pracovního napětí, přičemž tyto konstrukční části musí být odpojeny.

1.2 Metoda měření s využitím zkoušeného zařízení jako zdroje stejnosměrného napětí

1.2.1 Zkušební podmínky

Napětí zkoušeného zařízení po celou dobu zkoušky musí být přinejmenším na úrovni jmenovitého provozního napětí zkoušeného zařízení.

1.2.2 Měřicí přístroj

Voltmetr použitý při této zkoušce musí měřit stejnosměrné hodnoty a jeho vnitřní odpor musí být nejméně 10 MΩ.

1.2.3 Metoda měření

1.2.3.1 První krok

Napětí se měří tak, jak je znázorněno na obrázku 1, a zaznamenává se provozní napětí zkoušeného zařízení (Vb, obrázek 1). Napětí Vb se musí rovnat nebo být větší než jmenovité provozní napětí zkoušeného zařízení.

Obrázek 1

Text obrazu

Text obrazu

1.2.3.2 Druhý krok

Změří se a zaznamená napětí (V1) mezi záporným pólem zkoušeného zařízení a uzemněním (viz obrázek 1).

1.2.3.3 Třetí krok

Změří se a zaznamená napětí (V2) mezi kladným pólem zkoušeného zařízení a uzemněním (viz obrázek 1).

1.2.3.4 Čtvrtý krok

Pokud je V1 rovno V2 nebo vyšší, připojí se mezi záporný pól zkoušeného zařízení a uzemnění standardní známý odpor (Ro). Po namontování Ro se změří a zaznamená napětí (V1′) mezi záporným pólem zkoušeného zařízení a uzemněním (viz obrázek 2).

Elektrická izolace (Ri) se vypočítá podle tohoto vzorce:

Ri = Ro × (Vb/V1′ – Vb/V1) nebo Ri = Ro × Vb × (1/V1′ – 1/V1)

Obrázek 2

Text obrazu

Text obrazu

Pokud je V2 vyšší než V1, připojí se mezi kladný pól zkoušeného zařízení a uzemnění standardní známý odpor (Ro). Po namontování Ro se změří a zaznamená napětí (V2′) mezi kladným pólem zkoušeného zařízení a uzemněním (viz obrázek 3).

Elektrická izolace (Ri) se vypočítá podle tohoto vzorce:

Ri = Ro × (Vb/V2′ – Vb/V2) nebo Ri = Ro × Vb × (1/V2′ – 1/V2)

Obrázek 3

Text obrazu

Text obrazu

1.2.3.5 Pátý krok

Vydělením hodnoty elektrické izolace Ri (v Ω) jmenovitým napětím zkoušeného zařízení (ve voltech) se vypočte izolační odpor (v Ω/V).

Poznámka: Standardní známý odpor Ro (v Ω) by měl mít hodnotu minimálního požadovaného izolačního odporu (v Ω/V) vynásobeného jmenovitým napětím zkoušeného zařízení ± 20 % (ve voltech). Ro nemusí přesně odpovídat této hodnotě, jelikož rovnice jsou platné pro každý Ro; nicméně hodnota Ro v tomto rozsahu poskytuje dobré rozlišení pro měření napětí.

PŘÍLOHA 5

METODA OVĚŘENÍ ČINNOSTI PALUBNÍHO SYSTÉMU SLEDOVÁNÍ IZOLAČNÍHO ODPORU

Funkce palubního systému sledování izolačního odporu se kontroluje tímto postupem:

Připojí se rezistor, který nezpůsobí pokles izolačního odporu mezi sledovanou svorkou a elektrickou kostrou pod hodnotu minimálního požadovaného izolačního odporu. Výstraha musí být aktivována.

PŘÍLOHA 6

ČÁST 1

Základní vlastnosti silničních vozidel nebo systémů

1. OBECNĚ

1.1 Značka (obchodní název výrobce): …

1.2 Typ: …

1.3 Kategorie vozidla: …

1.4 Případný obchodní název (názvy): …

1.5 Název a adresa výrobce …

1.6 Případně název a adresa zástupce výrobce …

1.7 Výkres a/nebo fotografie vozidla: …

1.8 Číslo schválení systému REESS: …

1.9 Prostor pro cestující: ano/ne (1): …

1.10 Středový a/nebo boční stojan: ano/ne (1) …

2. ELEKTRICKÝ MOTOR (TRAKČNÍ MOTOR)

2.1 Typ (vinutí, buzení): …

2.2 Maximální netto výkon a/nebo maximální 30minutový výkon (kW): …

3. SYSTÉM REESS

3.1 Obchodní název a značka systému REESS: …

3.2 Označení všech typů použitých článků: …

3.2.1 Chemická charakteristika článků: …

3.2.2 Fyzické rozměry: …

3.2.3 Kapacita článku (Ah): …

3.3 Popis nebo výkres (výkresy) nebo fotografie systému REESS, které poskytují tyto informace:

3.3.1 Struktura: …

3.3.2 Konfigurace (počet článků, způsob zapojení atd.): …

3.3.3 Rozměry: …

3.3.4 Plášť (konstrukce, materiály a fyzické rozměry): …

3.4 Elektrické specifikace: …

3.4.1 Jmenovité napětí (V): …

3.4.2 Pracovní napětí (V): …

3.4.3 Jmenovitá kapacita (Ah): …

3.4.4 Maximální proud (A): …

3.5 Poměr plynové kombinace (v procentech): …

3.6 Popis nebo výkres (výkresy) nebo fotografie montáže systému REESS ve vozidle: …

3.6.1 Fyzické upevnění: …

3.7 Typ řízení teploty …

3.8 Elektronické ovládání: …

4. PŘÍPADNÝ PALIVOVÝ ČLÁNEK

4.1 Obchodní název a značka palivového článku: …

4.2 Typy palivových článků: …

4.3 Jmenovité napětí (V): …

4.4 Počet článků: …

4.5 Typ případného systému chlazení: …

4.6 Maximální výkon (kW): …

5. POJISTKA A/NEBO JISTIČ

5.1 Typ: …

5.2 Schéma funkčního rozsahu: …

6. SVAZEK VÝKONOVÝCH VODIČŮ

6.1 Typ: …

7. OCHRANA PŘED ÚRAZEM ELEKTRICKÝM PROUDEM

7.1 Popis koncepce ochrany: …

8. DALŠÍ ÚDAJE

8.1 Stručný popis zapojení prvků silového obvodu nebo výkresy/vyobrazení znázorňující umístění prvků silového obvodu: …

8.2 Schematické zobrazení všech elektrických funkcí, jež jsou součástí silového obvodu: …

8.3 Pracovní napětí (V): …

8.4 Popisy systémů pro jízdní režim(y) s nízkým výkonem …

8.4.1 Stav(y) nabití systému, pro který/které se aktivuje snížení výkonu, popis, zdůvodnění …

8.4.2 Popisy režimu (režimů) se sníženým výkonem a podobného režimu (podobných režimů), zdůvodnění …

ČÁST 2

Základní vlastnosti systému REESS

1. SYSTÉM REESS

1.1 Obchodní název a značka systému REESS: …

1.2 Označení všech typů použitých článků: …

1.2.1 Chemická charakteristika článků: …

1.2.2 Fyzické rozměry: …

1.2.3 Kapacita článku (Ah): …

1.3 Popis nebo výkres (výkresy) nebo fotografie systému REESS, které poskytují tyto informace

1.3.1 Struktura: …

1.3.2 Konfigurace (počet článků, způsob zapojení atd.): …

1.3.3 Rozměry: …

1.3.4 Plášť (konstrukce, materiály a fyzické rozměry): …

1.3.5 Hmotnost systému REESS (kg): …

1.4 Elektrické specifikace

1.4.1 Jmenovité napětí (V): …

1.4.2 Pracovní napětí (V): …

1.4.3 Jmenovitá kapacita (Ah): …

1.4.4 Maximální proud (A): …

1.5 Poměr plynové kombinace (v procentech): …

1.6 Popis nebo výkres (výkresy) nebo fotografie montáže systému REESS ve vozidle: …

1.6.1 Fyzické upevnění: …

1.7 Typ řízení teploty: …

1.8 Elektronické ovládání: …

1.9 Kategorie vozidel, do nichž lze systém REESS montovat: …

ČÁST 3

Základní vlastnosti silničních vozidel nebo systémů, u nichž je podvozek napojen na elektrické obvody

1. OBECNĚ

1.1 Značka (obchodní název výrobce): …

1.2 Typ: …

1.3 Kategorie vozidla: …

1.4 Případný obchodní název (názvy): …

1.5 Název a adresa výrobce …

1.6 Případně název a adresa zástupce výrobce …

1.7 Výkres a/nebo fotografie vozidla: …

1.8 Číslo schválení systému REESS …:

1.9 Prostor pro cestující: ano/ne (1): …

1.10 Středový a/nebo boční stojan: ano/ne (1): …

2. SYSTÉM REESS

2.1 Obchodní název a značka systému REESS: …

2.2 Chemická charakteristika článků: …

2.3 Elektrické specifikace:

2.3.1 Jmenovité napětí (V): …

2.3.2 Jmenovitá kapacita (Ah): …

2.3.3 Maximální proud (A): …

2.4 Poměr plynové kombinace (v procentech): …

2.5 Popis nebo výkres (výkresy) nebo fotografie montáže systému REESS ve vozidle: …

3. DALŠÍ ÚDAJE

3.1 Pracovní napětí (V) – střídavý obvod: …

3.2 Pracovní napětí (V) – stejnosměrný obvod: …

(1) Nehodící se škrtněte.

PŘÍLOHA 7

STANOVENÍ EMISÍ VODÍKU PŘI NABÍJENÍ SYSTÉMU REESS

1. ÚVOD

V této příloze je popsán postup stanovení emisí vodíku při nabíjení systému REESS všech silničních vozidel podle bodu 5.4 tohoto předpisu.

2. POPIS ZKOUŠKY

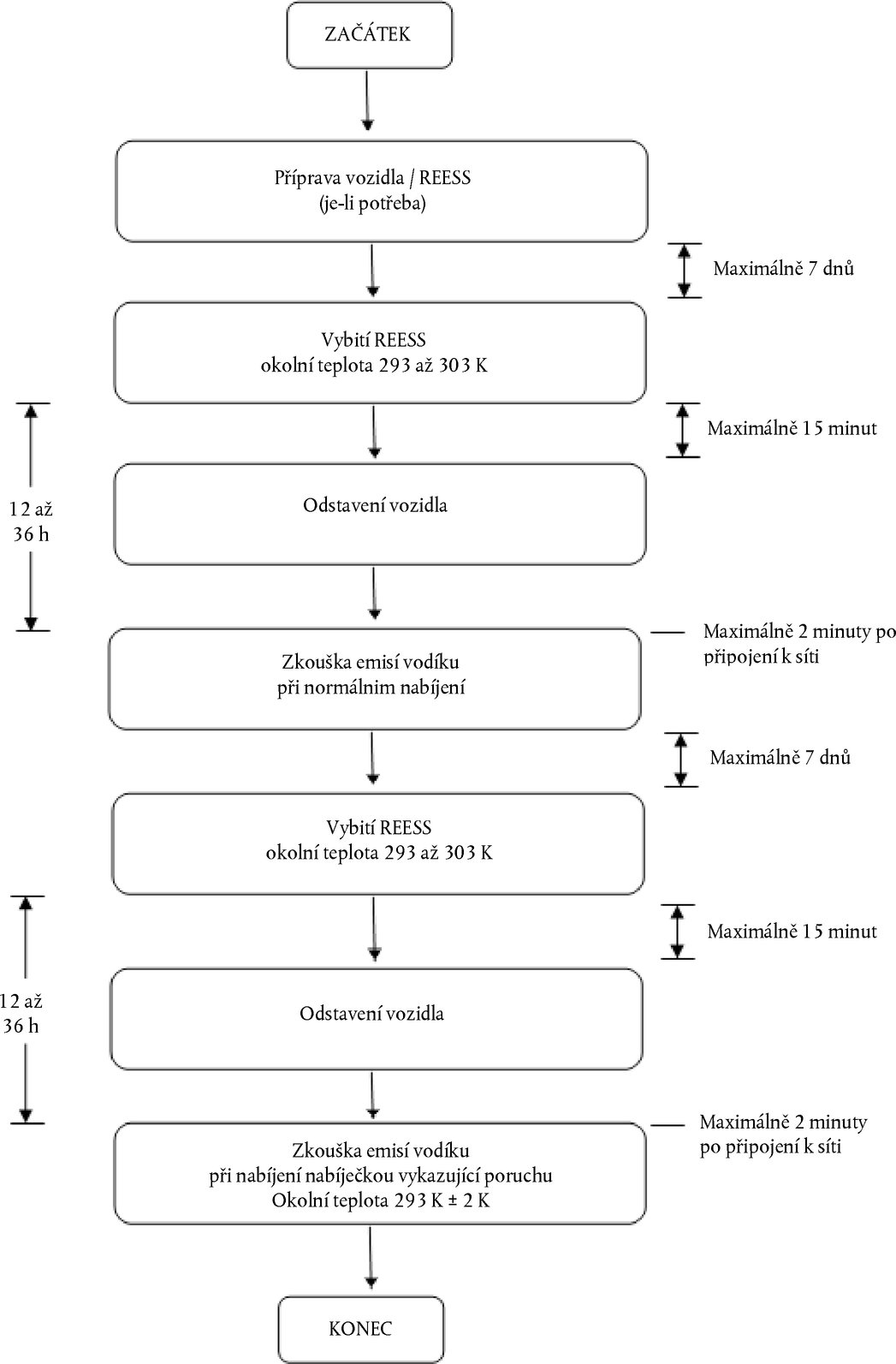

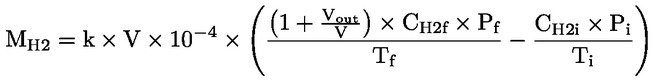

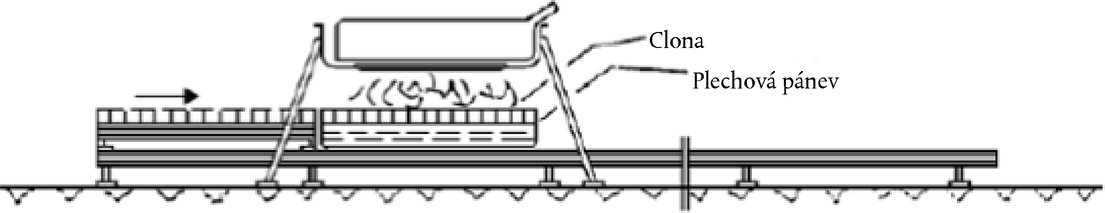

Cílem zkoušky emisí vodíku (obrázek 7.1 této přílohy) je stanovit emise vodíku při nabíjení systému REESS pomocí nabíječky. Zkouška probíhá v těchto krocích:

|

a) |

příprava vozidla / systému REESS; |

|

b) |

vybití systému REESS; |

|

c) |

stanovení emisí vodíku při běžném nabíjení; |

|

d) |

stanovení emisí vodíku při nabíjení nabíječkou vykazující poruchu. |

3. ZKOUŠKY

3.1 Zkouška na vozidle

3.1.1 Vozidlo musí být v dobrém mechanickém stavu a v průběhu sedmi dnů před zkouškou musí najet nejméně 300 km. Vozidlo musí být po tuto dobu vybaveno systémem REESS, který je předmětem zkoušky emisí vodíku.

3.1.2 Používá-li se systém REESS při teplotě vyšší, než je teplota prostředí, musí provozovatel teplotu systému REESS udržovat v běžném provozním rozsahu způsobem, který doporučuje výrobce.

Zástupce výrobce musí být schopen potvrdit, že systém regulace teploty systému REESS není poškozen, ani nevykazuje vadu týkající se kapacity.

3.2 Zkouška založená na konstrukčních částech

3.2.1 Systém REESS musí být v dobrém mechanickém stavu a musí být podroben nejméně 5 standardním cyklům (jak je uvedeno v dodatku 1 k příloze 8).

3.2.2 Používá-li se systém REESS při teplotě vyšší, než je teplota prostředí, musí provozovatel teplotu systému REESS udržovat v běžném provozním rozsahu způsobem, který doporučuje výrobce.

Zástupce výrobce musí být schopen potvrdit, že systém regulace teploty systému REESS není poškozen, ani nevykazuje vadu týkající se kapacity.

Obrázek 7.1

Stanovení emisí vodíku při nabíjení systému REESS

Maximálně 2 minuty po připojení k síti

Zkouška emisí vodíku při nabíjení nabíječkou vykazující poruchu Okolní teplota 293 K ± 2 K

Zkouška emisí vodíku při normálnim nabíjení

Příprava vozidla / REESS (je-li potřeba)

Maximálně 15 minut

Maximálně 7 dnů

Maximálně 2 minuty po připojení k síti

Maximálně 7 dnů

Maximálně 15 minut

12 až 36 h

12 až 36 h

Odstavení vozidla

Vybití REESS okolní teplota 293 až 303 K

Odstavení vozidla

Vybití REESS okolní teplota 293 až 303 K

ZAČÁTEK

KONEC

4. ZKUŠEBNÍ ZAŘÍZENÍ PRO ZKOUŠKU EMISÍ VODÍKU

4.1 Komora pro měření emisí vodíku

Komorou pro měření emisí vodíku musí být plynotěsná měřicí komora, která je schopna pojmout zkoušené vozidlo / systém REESS. Vozidlo / systém REESS musí být přístupné ze všech stran a komora, je-li těsně uzavřena, musí být plynotěsná podle dodatku 1 k této příloze. Vnitřní povrch komory musí být nepropustný a nesmí reagovat s vodíkem. Systém regulace teploty musí být po celou dobu trvání zkoušky schopen regulovat vnitřní teplotu vzduchu v komoře, jak je pro zkoušku stanoveno, s průměrnou přípustnou odchylkou ± 2 K.

K vyrovnání změn objemu v důsledku emisí vodíku uvnitř komory může být použita buď komora s proměnným objemem, nebo jiné zkušební zařízení. Komora s proměnným objemem se zvětšuje a zmenšuje v reakci na emise vodíku v komoře. Jsou možné dva způsoby přizpůsobení vnitřního objemu: pohyblivými panely nebo systémem měchů, ve kterém se nepropustné vaky uvnitř komory nafukují nebo vyfukují přepouštěním vzduchu z vnějšku komory podle změn tlaku uvnitř této komory. Jakákoliv konstrukce pro přizpůsobení objemu musí zachovávat celistvost komory, jak stanovuje dodatek 1 k této příloze.

Všechny metody přizpůsobování objemu musí dodržet maximální rozdíl mezi tlakem uvnitř komory a barometrickým tlakem v rozmezí ± 5 hPa.

Komoru musí být možné zajistit na stanovený objem. Komora s proměnlivým objemem se musí dokázat přizpůsobovat změnám ze svého „jmenovitého objemu“ (viz příloha 7 dodatek 1 bod 2.1.1) s ohledem na emise vodíku v průběhu zkoušky.

4.2 Analytické systémy

4.2.1 Analyzátor vodíku

4.2.1.1 Vzduch uvnitř komory je monitorován analyzátorem vodíku (typ s elektrochemickým detektorem) nebo chromatografem s detekcí tepelné vodivosti. Vzorek plynu musí být odebrán ze středu jedné z bočních stěn nebo stropu komory a jakýkoli obtok plynu musí být vrácen zpět do komory, pokud možno hned za směšovací ventilátor.

4.2.1.2 Analyzátor vodíku musí mít dobu odezvy nutnou k dosažení 90 % konečné odečítané hodnoty kratší než 10 s. Jeho stabilita musí být během 15 minut měření pro všechny pracovní rozsahy lepší než 2 % plného rozsahu stupnice při nulové hodnotě a ± 20 % při 80 % hodnotě plného rozsahu stupnice.

4.2.1.3 Reprodukovatelnost měření analyzátorem vyjádřená jako jedna směrodatná odchylka musí být pro všechny použité rozsahy lepší než ± 1 % plného rozsahu stupnice při nulové hodnotě a ± 20 % při 80 % hodnotě plného rozsahu stupnice.

4.2.1.4 Provozní rozsahy analyzátoru musí být zvoleny tak, aby analyzátor při měření, kalibraci a při kontrole úniků zajišťoval co nejlepší rozlišení.

4.2.2 Systém záznamu údajů analyzátoru vodíku

Analyzátor vodíku musí být vybaven zařízením, které zaznamenává výstup elektrického signálu, a to nejméně jednou za minutu. Záznamový systém musí mít provozní parametry alespoň rovnocenné signálu, který se zaznamenává, a musí zajistit trvalý záznam výsledků. V záznamu musí být jasně udán začátek a konec zkoušky normálního nabíjení a nabíjení s poruchou nabíječky.

4.3 Záznam teploty

4.3.1 Teplota v komoře se zaznamenává ve dvou bodech teplotními čidly, která jsou zapojena tak, aby udávala střední hodnotu. Měřicí body jsou v komoře přibližně 0,1 m od svislé středové osy každé boční stěny ve výšce 0,9 ± 0,2 m.

4.3.2 Teploty v blízkosti článků se zaznamenávají pomocí čidel.

4.3.3 Teploty se po celou dobu měření emisí vodíku zaznamenávají nejméně jednou za minutu.

4.3.4 Přesnost systému záznamu teplot musí být v rozmezí ± 1,0 K a teplota musí být rozlišitelná s přesností ± 0,1 K.

4.3.5 Systém pro záznam nebo zpracování údajů musí být schopen rozlišovat čas s přesností ±15 s.

4.4 Záznam tlaku

4.4.1 Rozdíl Dp mezi barometrickým tlakem v oblasti zkoušení a vnitřním tlakem v komoře musí být během měření emisí vodíku zaznamenáván nejméně jednou za minutu.

4.4.2 Přesnost systému pro záznam tlaku musí být do ± 2 hPa a tlak musí být rozlišitelný s přesností ± 0,2 hPa.

4.4.3 Systém pro záznam nebo zpracování údajů musí být schopen rozlišovat čas s přesností ± 15 s.

4.5 Záznam napětí a proudu

4.5.1 Napětí a proud nabíječky (baterie) se po celou dobu měření emisí vodíku zaznamenávají nejméně jednou za minutu.

4.5.2 Přesnost systému záznamu napětí musí být do ± 1 V a napětí musí být rozlišitelné s přesností ± 0,1 V.

4.5.3 Přesnost systému pro záznam proudu musí být do ± 0,5 A a proud musí být rozlišitelný s přesností ± 0,05 A.

4.5.4 Systém pro záznam nebo zpracování údajů musí dokázat rozlišovat čas s přesností ± 15 s.

4.6 Ventilátory

Aby se atmosféra v komoře mohla řádně promíchat, musí být komora vybavena jedním nebo více ventilátory nebo dmychadly s možným průtokem od 0,1 do 0,5 m3/s. Při měření musí být možno dosáhnout v komoře rovnoměrné teploty a koncentrace vodíku. Vozidlo v komoře nesmí být vystaveno přímému proudění vzduchu od ventilátorů nebo dmychadel.

4.7 Plyny

4.7.1 Pro kalibraci a provoz musí být k dispozici následující čisté plyny:

|

a) |

čištěný syntetický vzduch (čistota < 1 ppm C1 ekvivalentu; < 1 ppm CO; < 400 ppm CO2; < 0,1 ppm NO); objem kyslíku mezi 18 a 21 % objemovými; |

|

b) |

vodík (H2), minimální čistota 99,5 %. |

4.7.2 Kalibrační a ověřovací plyny musí obsahovat směs vodíku (H2) a čištěného syntetického vzduchu. Skutečná koncentrace kalibračního plynu musí být v mezích ± 2 % od jmenovitých hodnot. Při použití děliče plynů se získané zředěné plyny musí určit s přesností ± 2 % jmenovité hodnoty. Koncentrace uvedené v dodatku 1 mohou být také získány děličem plynů při použití syntetického vzduchu jako ředicího plynu.

5. ZKUŠEBNÍ POSTUP

Zkouška probíhá v těchto pěti krocích:

|

a) |

příprava vozidla / systému REESS; |

|

b) |

vybití systému REESS; |

|

c) |

stanovení emisí vodíku při běžném nabíjení; |

|

d) |

vybití trakční baterie; |

|

e) |

stanovení emisí vodíku při nabíjení nabíječkou vykazující poruchu. |

Pokud je mezi jednotlivými kroky nutno vozidlo / systém REESS přemístit, odtlačí se do dalšího zkušebního prostoru.

5.1 Zkouška na vozidle

5.1.1 Příprava vozidla

Musí se zkontrolovat stárnutí systému REESS, které prokáže, že vozidlo v průběhu sedmi dnů před zkouškou najelo nejméně 300 km. Vozidlo musí být po tuto dobu vybaveno trakční baterií, u níž byla provedena zkouška emisí vodíku. Nelze-li výše uvedené prokázat, použije se následující postup.

5.1.1.1 Vybíjení a počáteční nabíjení systému REESS

Postup začíná vybitím systému REESS vozidla jízdou po dobu 30 minut po zkušební dráze konstantní rychlostí rovnající se 70 % ± 5 % maximální rychlosti vozidla.

Vybíjení se přeruší:

|

a) |

není-li vozidlo schopno jet rychlostí odpovídající 65 % maximální třicetiminutové rychlosti, nebo |

|

b) |

pokud běžný přístroj na přístrojové desce dává řidiči pokyn k zastavení vozidla, nebo |

|

c) |

po ujetí vzdálenosti 100 km. |

5.1.1.2 Počáteční nabíjení systému REESS

Nabíjí se:

|

a) |

nabíječkou; |

|

b) |

při okolní teplotě od 293 K do 303 K. |

Z tohoto postupu jsou vyloučeny všechny druhy vnějších nabíječek.

Kritériem pro ukončení nabíjení systému REESS je automatické přerušení nabíjení nabíječkou.

Tento postup zahrnuje všechny druhy zvláštního nabíjení, které by se mohly spustit automaticky nebo ručně, jako jsou například vyrovnávací nabíjení nebo servisní nabíjení.

5.1.1.3 Postup uvedený v bodech 5.1.1.1 až 5.1.1.2 se musí opakovat dvakrát.

5.1.2 Vybití systému REESS

Systém REESS se vybíjí jízdou po zkušební dráze konstantní rychlostí rovnající se 70 % ± 5 % maximální třicetiminutové rychlosti vozidla.

Vybíjení se zastaví:

|

a) |

pokud běžný přístroj na přístrojové desce dává řidiči pokyn k zastavení vozidla, nebo |

|

b) |

pokud je maximální rychlost vozidla nižší než 20 km/h. |

5.1.3 Odstavení vozidla

Do patnácti minut od dokončení postupu vybíjení baterie podle bodu 5.2 se vozidlo zaparkuje v odstavném prostoru. V době mezi ukončením vybíjení trakční baterie a zahájením zkoušky emisí vodíku při běžném nabíjení zde vozidlo musí být zaparkováno nejméně 12 hodin a nejdéle 36 hodin. Po tuto dobu musí být vozidlo odstaveno při teplotě 293 K ± 2 K.

5.1.4 Zkouška emisí vodíku při běžném nabíjení

5.1.4.1 Před ukončením stabilizace se musí měřicí komora několik minut provětrávat, dokud není dosaženo stabilního pozadí vodíku. Směšovací ventilátor (ventilátory) v komoře se v této době uvede/uvedou v činnost.

5.1.4.2 Bezprostředně před zkouškou se analyzátor vodíku nastaví na nulu a seřídí se jeho rozsah.

5.1.4.3 Po ukončení odstavení se zkoušené vozidlo s vypnutým motorem, s otevřenými okny a s otevřeným zavazadlovým prostorem přemístí do měřicí komory.

5.1.4.4 Vozidlo se připojí k síti. Systém REESS se nabíjí běžným postupem uvedeným níže v bodě 5.1.4.7.

5.1.4.5 Dveře komory se uzavřou a plynotěsně utěsní do dvou minut od elektrického spuštění postupu běžného nabíjení.

5.1.4.6 Pro účely zkoušky emisí vodíku se za počátek běžného nabíjení považuje okamžik utěsnění komory. Změří se koncentrace vodíku, teplota a barometrický tlak, které slouží jako počáteční hodnoty CH2i, Ti a Pi pro zkoušku běžného nabíjení.

Tyto hodnoty se použijí pro výpočet emisí vodíku (bod 6 této přílohy). Teplota prostředí T v komoře nesmí být v průběhu běžného nabíjení nižší než 291 K a vyšší než 295 K.

5.1.4.7 Postup běžného nabíjení

Běžné nabíjení se provádí nabíječkou a skládá se z těchto kroků:

|

a) |

nabíjení konstantním proudem po dobu t1; |

|

b) |

přebíjení konstantním proudem po dobu t2. Přebíjecí proud je určen výrobcem a odpovídá proudu používanému při vyrovnávacím nabíjení. |

Kritériem pro ukončení nabíjení systému REESS je automatické přerušení nabíjení nabíječkou po uplynutí doby nabíjení t1 + t2. Tato doba nabíjení je omezena na t1 + 5 h, a to i v případě, že je řidiči běžnými přístroji jednoznačně signalizováno, že baterie ještě není plně nabita.

5.1.4.8 Bezprostředně před koncem zkoušky se analyzátor vodíku nastaví na nulu a seřídí se jeho rozsah.

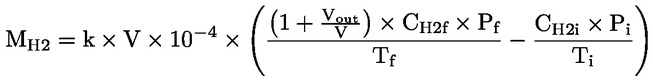

5.1.4.9 Odběr vzorku emisí se ukončí v čase t1 + t2 nebo t1 + 5 h po začátku počátečního odběru podle bodu 5.1.4.6 této přílohy. Zaznamenají se různé uplynulé časy. Měří se koncentrace vodíku, teplota a barometrický tlak, které slouží jako konečné hodnoty CH2f, Tf a Pf pro zkoušku běžného nabíjení a které se použijí při výpočtu podle bodu 6 této přílohy.

5.1.5 Zkouška emisí vodíku s nabíječkou vykazující poruchu

5.1.5.1 Nejpozději do sedmi dnů od ukončení předchozí zkoušky se zahájí postup vybíjení systému REESS vozidla podle bodu 5.1.2 této přílohy.

5.1.5.2 Zopakují se kroky postupu podle bodu 5.1.3 této přílohy.

5.1.5.3 Před ukončením stabilizace se musí měřicí komora několik minut provětrávat, dokud není dosaženo stabilního pozadí vodíku. Směšovací ventilátor (ventilátory) v komoře se v této době uvede/uvedou v činnost.

5.1.5.4 Bezprostředně před zkouškou se analyzátor vodíku nastaví na nulu a seřídí se jeho rozsah.

5.1.5.5 Po ukončení odstavení se zkoušené vozidlo s vypnutým motorem, s otevřenými okny a s otevřeným zavazadlovým prostorem přemístí do měřicí komory.

5.1.5.6 Vozidlo se připojí k síti. Systém REESS se nabíjí postupem nabíjení s poruchou nabíječky uvedeným níže v bodě 5.1.5.9.

5.1.5.7 Dveře komory se uzavřou a plynotěsně utěsní do dvou minut od elektrického spuštění postupu nabíjení s poruchou nabíječky.

5.1.5.8 Pro účely zkoušky emisí vodíku se za počátek nabíjení s poruchou nabíječky považuje okamžik, kdy je komora utěsněna. Změří se koncentrace vodíku, teplota a barometrický tlak, které slouží jako počáteční hodnoty CH2i, Ti a Pi pro zkoušku nabíjení s poruchou nabíječky.

Tyto hodnoty se použijí pro výpočet emisí vodíku (bod 6 této přílohy). Teplota prostředí T v komoře nesmí být při nabíjení s poruchou nabíječky nižší než 291 K a vyšší než 295 K.

5.1.5.9 Postup nabíjení s poruchou nabíječky

Nabíjení s poruchou nabíječky se provádí vhodnou nabíječkou a skládá se z těchto kroků:

|

a) |

nabíjení konstantním proudem po dobu t'1; |

|

b) |

nabíjení maximálním proudem podle doporučení výrobce po dobu 30 minut. Během této fáze nabíječka dodává maximální proud podle doporučení výrobce. |

5.1.5.10 Bezprostředně před koncem zkoušky se analyzátor vodíku nastaví na nulu a seřídí se jeho rozsah.

5.1.5.11 Zkouška se ukončí v čase t'1 + 30 minut od začátku počátečního odběru vzorků podle bodu 5.1.5.8 výše. Zaznamenává se uplynulá doba. Měří se koncentrace vodíku, teplota a barometrický tlak, které slouží jako konečné hodnoty CH2f, Tf a Pf pro zkoušku nabíjení s poruchou nabíječky a které se použijí při výpočtu podle bodu 6 této přílohy.

5.2 Zkouška založená na konstrukčních částech

5.2.1 Příprava systému REESS