(EHK OSN) č. 134Předpis Evropské hospodářské komise Organizace spojených národů (EHK OSN) č. 134 – Jednotná ustanovení pro schvalování motorových vozidel a jejich konstrukčních částí z hlediska bezpečnosti vozidel na vodíkový pohon (HFCV) [2019/795]

| Publikováno: | Úř. věst. L 129, 17.5.2019, s. 43-89 | Druh předpisu: | Nařízení |

| Přijato: | 17. května 2019 | Autor předpisu: | Evropská komise |

| Platnost od: | 19. července 2018 | Nabývá účinnosti: | 19. července 2018 |

| Platnost předpisu: | Ano | Pozbývá platnosti: | |

Text předpisu s celou hlavičkou je dostupný pouze pro registrované uživatele.

Pouze původní texty EHK OSN mají podle mezinárodního veřejného práva právní účinek. Je nutné ověřit si status a datum vstupu tohoto předpisu v platnost v nejnovější verzi dokumentu EHK OSN o statusu TRANS/WP.29/343, který je k dispozici na internetové adrese:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Předpis Evropské hospodářské komise Organizace spojených národů (EHK OSN) č. 134 – Jednotná ustanovení pro schvalování motorových vozidel a jejich konstrukčních částí z hlediska bezpečnosti vozidel na vodíkový pohon (HFCV) [2019/795]

Zahrnuje veškerá platná znění až po:

doplněk 3 k původnímu znění předpisu – datum vstupu v platnost: 19. července 2018

OBSAH

PŘEDPIS

|

1. |

Oblast působnosti |

|

2. |

Definice |

|

3. |

Žádost o schválení |

|

4. |

Schválení |

|

5. |

Část I – Specifikace systému pro uchovávání stlačeného vodíku |

|

6. |

Část II – Specifikace zvláštních konstrukčních částí systému pro uchovávání stlačeného vodíku |

|

7. |

Část III – Specifikace palivového systému vozidla s vestavěným systémem pro uchovávání stlačeného vodíku |

|

8. |

Změna typu a rozšíření schválení |

|

9. |

Shodnost výroby |

|

10. |

Postihy za neshodnost výroby |

|

11. |

Definitivní ukončení výroby |

|

12. |

Názvy a adresy technických zkušeben odpovědných za schvalovací zkoušky a názvy a adresy schvalovacích orgánů |

PŘÍLOHY

|

1 |

|

|

Část 2 |

Vzor I – Sdělení o udělení, rozšíření, zamítnutí či odnětí schválení nebo o definitivním ukončení výroby typu systému pro uchovávání stlačeného vodíku z hlediska bezpečnosti vozidel na vodíkový pohon podle předpisu č. 134

Vzor II – Sdělení o udělení, rozšíření, zamítnutí či odnětí schválení nebo o definitivním ukončení výroby typu zvláštní konstrukční části (TPRD / zpětný ventil / automatický uzavírací ventil) z hlediska bezpečnosti vozidel na vodíkový pohon podle předpisu č. 134 Vzor III – Sdělení o udělení, rozšíření, zamítnutí či odnětí schválení nebo o definitivním ukončení výroby typu vozidla z hlediska bezpečnosti vozidel na vodíkový pohon podle předpisu č. 134 |

|

2 |

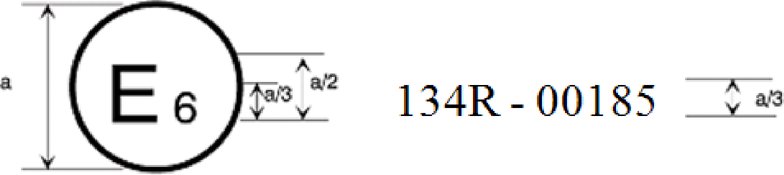

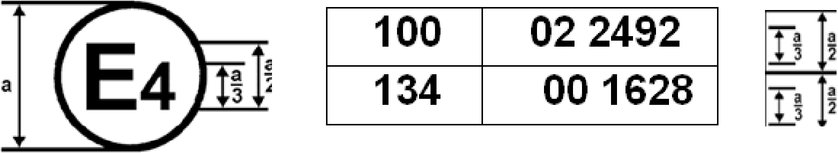

Uspořádání značek schválení |

|

3 |

Zkušební postupy u systému pro uchovávání stlačeného vodíku |

|

4 |

Zkušební postupy pro zvláštní konstrukční části systému pro uchovávání stlačeného vodíku |

Dodatek 1 – Přehled zkoušek teplotou spouštěného přetlakového zařízení (TPRD)

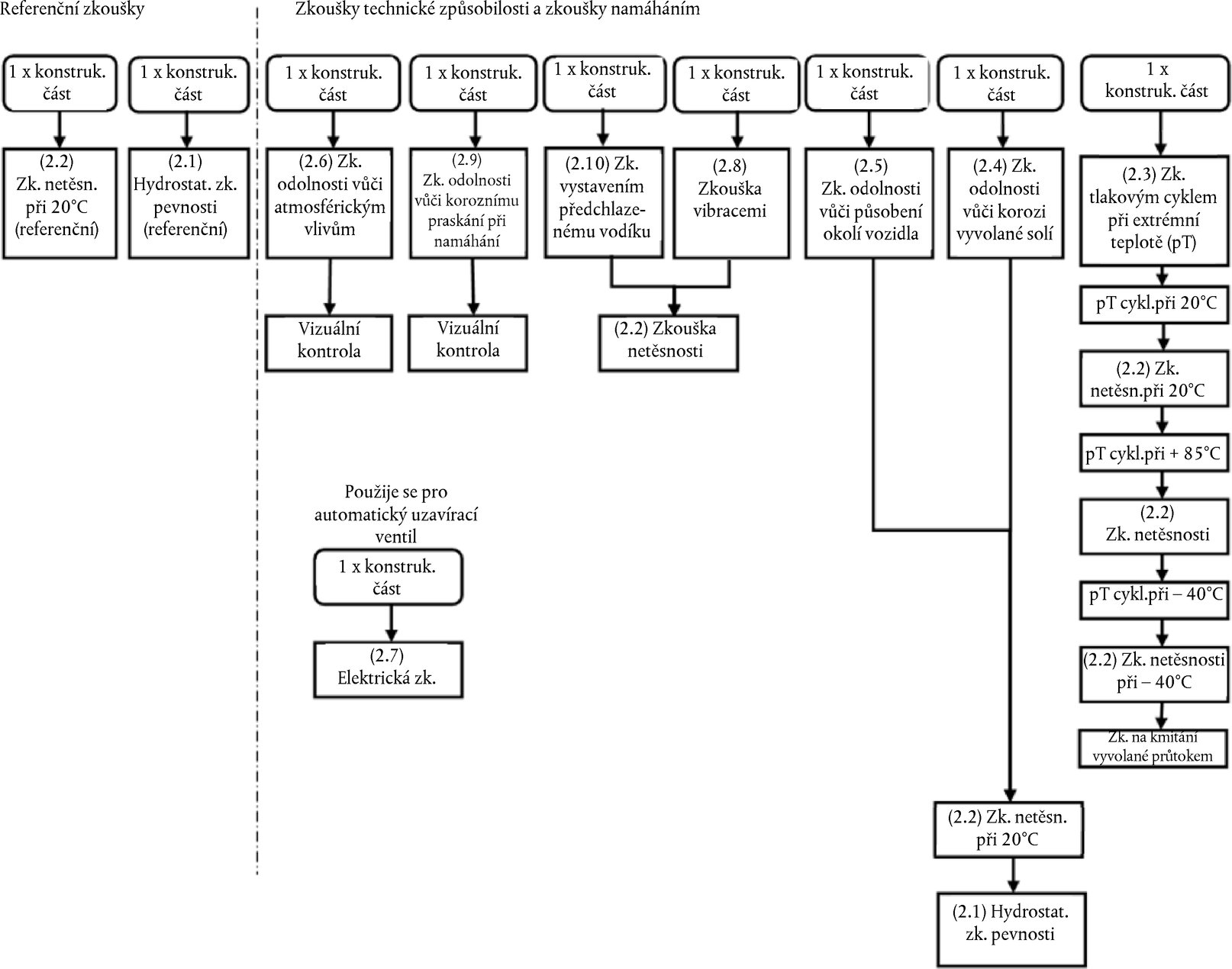

Dodatek 2 – Přehled zkoušek zpětného ventilu a automatického uzavíracího ventilu

|

5 |

Zkušební postupy pro palivový systém vozidla s vestavěným systémem pro uchovávání stlačeného vodíku |

1. OBLAST PŮSOBNOSTI

Tento předpis se vztahuje na (1):

|

1.1 |

Část I – Systémy pro uchovávání stlačeného vodíku ve vozidlech na vodíkový pohon, z hlediska bezpečnosti těchto vozidel |

|

1.2 |

Část II – Zvláštní konstrukční části systémů pro uchovávání stlačeného vodíku ve vozidlech na vodíkový pohon, z hlediska bezpečnosti těchto vozidel |

|

1.3 |

Část III – Vozidla na vodíkový pohon kategorií M a N (2) s vestavěným systémem pro uchovávání stlačeného vodíku, z hlediska bezpečnosti těchto vozidel. |

2. DEFINICE

Pro účely tohoto předpisu se rozumí:

|

2.1 |

„průtržnou deskou“ opětovně se neuzavírající provozní část přetlakového zařízení, která je konstruována tak, aby se při namontování do tohoto zařízení protrhla při určeném tlaku, a umožnila tak vypuštění stlačeného vodíku; |

|

2.2 |

„zpětným ventilem“ ventil, který znemožňuje zpětný průtok v palivovém vedení vozidla; |

|

2.3 |

„systémem pro uchovávání stlačeného vodíku“ systém určený k uložení vodíkového paliva ve vozidlech na vodíkový pohon a skládající se z tlakového zásobníku, přetlakových zařízení a uzavíracího (uzavíracích) zařízení, které odděluje (která oddělují) uložený vodík od ostatních částí palivového systému a jeho okolí. |

|

2.4 |

„zásobníkem“ (k uložení vodíku) konstrukční část systému pro uchovávání vodíku, v níž je uloženo hlavní množství vodíkového paliva; |

|

2.5 |

„datem vyřazení z provozu“ datum (měsíc a rok), na něž je stanoveno vyřazení z provozu; |

|

2.6 |

„datem výroby“ (zásobníku na stlačený vodík) datum (měsíc a rok) tlakové zkoušky provedené při výrobě; |

|

2.7 |

„uzavřenými nebo polozavřenými prostory“ zvláštní prostory uvnitř vozidla (nebo obrysu vozidla překrývajícího otvory), které jsou vně vodíkového systému (systému zásobníků, systému palivových článků a systému řízení toku paliva) a jeho krytů (jsou-li ve vozidle), v nichž by se vodík mohl hromadit (a představovat tak nebezpečí), k čemuž by mohlo dojít v prostoru pro cestující, v zavazadlovém prostoru a v prostoru pod kapotou; |

|

2.8 |

„bodem výfuku plynu“ geometrický střed plochy, kterou je odpadní plyn z palivových článků odváděn z vozidla; |

|

2.9 |

„systémem palivových článků“ systém obsahující baterii palivových článků, systém ke zpracování vzduchu, systém řízení toku paliva, výfukový systém, systém řízení teploty a vodoregulační systém; |

|

2.10 |

„hrdlem k plnění paliva“ zařízení, kterým se připojí hubice plnicí stanice k vozidlu a kterou se palivo přivádí do vozidla. Hrdlo k plnění paliva se používá jako alternativa plnicí přípojky; |

|

2.11 |

„koncentrací vodíku“ procento molů (nebo molekul) vodíku ve směsi vodíku se vzduchem (rovnající se parciálnímu objemu plynného vodíku); |

|

2.12 |

„vozidlem na vodíkový pohon“ každé motorové vozidlo, které jako palivo ke svému pohonu používá stlačený plynný vodík, včetně vozidel s palivovými články a vozidel s motorem s vnitřním spalováním. Vodík jako palivo pro osobní automobily je specifikován v normě ISO 14687-2:2012 a SAE J2719: (revize ze září 2011); |

|

2.13 |

„zavazadlovým prostorem“ prostor ve vozidle určený k uložení zavazadel a/nebo zboží, ohraničený střechou, víkem, podlahou, bočními stěnami a od prostoru pro cestující oddělený přední nebo zadní přepážkou; |

|

2.14 |

„výrobcem“ osoba nebo subjekt, který schvalovacímu orgánu zodpovídá za všechna hlediska postupu schvalování typu a za zajištění shodnosti výroby. Osoba nebo subjekt přitom nemusí být nutně přímo zapojeny do všech stupňů výroby vozidla, systému, konstrukční části nebo samostatného technického celku, které jsou předmětem postupu schvalování typu; |

|

2.15 |

„maximálním povoleným pracovním tlakem“ nejvyšší tlak udávaný manometrem, kterému může být tlakový zásobník nebo úložný systém vystaven za normálních provozních podmínek; |

|

2.16 |

„maximálním plnicím tlakem“ nejvyšší tlak, kterému je tlakový systém vystaven při plnění palivem. Maximální plnicí tlak má hodnotu 125 % jmenovitého pracovního tlaku; |

|

2.17 |

„jmenovitým pracovním tlakem (NWP)“ tlak udávaný manometrem, který je charakteristický pro typický provoz systému. U zásobníků se stlačeným plynným vodíkem je jmenovitý pracovní tlak ustálenou hodnotou tlaku stlačeného plynu ve zcela naplněném zásobníku nebo úložném systému při jednotné teplotě 15 °C; |

|

2.18 |

„přetlakovým zařízením“ zařízení, které, začne-li pracovat za specifikovaných funkčních podmínek, slouží k vypuštění vodíku z tlakového systému, čímž zabrání poruše systému; |

|

2.19 |

„protržením“ nebo „roztržením“ událost, při níž působením síly vnitřního tlaku dojde k náhlému a násilnému protržení nebo rozbití na kousky; |

|

2.20 |

„pojistným ventilem“ přetlakové zařízení, které se otevře při nastavené úrovni tlaku a může se opět uzavřít; |

|

2.21 |

„životností“ (zásobníku na stlačený vodík) doba, během níž je povoleno použití v provozu; |

|

2.22 |

„uzavíracím ventilem“ ventil mezi zásobníkem a palivovým systémem vozidla, který lze uvést do činnosti automaticky; jeho standardním stavem je poloha „uzavřeno“, není-li připojen ke zdroji tlaku; |

|

2.23 |

„jednotlivou poruchou“ porucha způsobená jedinou příčinou, přičemž zahrnuje všechny následné poruchy, které jsou jejím důsledkem; |

|

2.24 |

„teplotou ovládaným přetlakovým zařízením (TPRD)“ opětovně se neuzavírající přetlakové zařízení, které se působením teploty otevře a vypustí plynný vodík; |

|

2.25 |

„typem systému pro uchovávání vodíku“ soubor konstrukčních částí, které se výrazně neliší v těchto podstatných ohledech:

|

|

2.26 |

„typem zvláštních konstrukčních částí systému pro uchovávání vodíku“ konstrukční část nebo soubor konstrukčních částí, které se výrazně neliší v těchto podstatných ohledech:

|

|

2.27 |

„typem vozidla“ z hlediska bezpečnosti týkající se vodíku vozidla, která se neliší v těchto podstatných ohledech:

|

|

2.28 |

„palivovým systémem vozidla“ soubor konstrukčních částí sloužících k uložení nebo přívodu vodíkového paliva do palivového článku nebo spalovacího motoru. |

3. ŽÁDOST O SCHVÁLENÍ

3.1 Část I: Žádost o schválení typu systému pro uchovávání stlačeného vodíku

3.1.1 Žádost o schválení typu systému pro uchovávání vodíku předkládá výrobce systému pro uchovávání vodíku nebo jeho zplnomocněný zástupce.

3.1.2 Vzor informačního dokumentu je uveden v příloze 1, část 1-I.

3.1.3 Technické zkušebně, která provádí schvalovací zkoušky, musí být předán dostatečný počet systémů pro uchovávání vodíku představujících typ, který má být schválen.

3.2 Část II: Žádost o schválení typu zvláštní konstrukční části systému pro uchovávání stlačeného vodíku

3.2.1 Žádost o schválení typu zvláštní konstrukční části předkládá výrobce zvláštní konstrukční části nebo jeho zplnomocněný zástupce.

3.2.2 Vzor informačního dokumentu je uveden v příloze 1, část 1–II.

3.2.3 Technické zkušebně, která provádí schvalovací zkoušky, musí být předán dostatečný počet zvláštních konstrukčních částí systému pro uchovávání vodíku představujících typ, který má být schválen.

3.3 Část III: Žádost o schválení typu vozidla

3.3.1 Žádost o schválení typu vozidla předkládá výrobce vozidla nebo jeho zplnomocněný zástupce.

3.3.2 Vzor informačního dokumentu je uveden v příloze 1, část 1–III.

3.3.3 Technické zkušebně, která provádí schvalovací zkoušky, musí být předán dostatečný počet vozidel představujících typ, který má být schválen.

4. SCHVÁLENÍ

4.1 Udělení schválení typu

4.1.1 Schválení typu systému pro uchovávání stlačeného vodíku

Jestliže systém pro uchovávání vodíku předaný ke schválení podle tohoto předpisu splní požadavky níže uvedené části I, musí být tento typ systému pro uchovávání vodíku schválen.

4.1.2 Schválení typu zvláštní konstrukční části systému pro uchovávání stlačeného vodíku

Jestliže zvláštní konstrukční část předaná ke schválení podle tohoto předpisu splní požadavky níže uvedené části II, musí být tento typ zvláštní konstrukční části schválen.

4.1.3 Schválení typu vozidla

Jestliže vozidlo předané ke schválení podle tohoto předpisu splní požadavky níže uvedené části III, musí být tento typ vozidla schválen.

4.2 Každému schválenému typu se přidělí číslo schválení: jeho první dvě číslice (00 pro původní znění předpisu) označují sérii změn, která zahrnuje poslední zásadní technické změny tohoto předpisu v době vydání schválení. Tatáž smluvní strana nesmí přidělit totéž číslo jinému typu vozidla nebo konstrukční části.

4.3 Oznámení o schválení nebo rozšíření, zamítnutí či odnětí schválení podle tohoto předpisu se sdělí smluvním stranám dohody, které uplatňují tento předpis, prostřednictvím formuláře podle vzoru v příloze 1, části 2 a fotografií a/nebo výkresů poskytnutých žadatelem ve formátu nepřesahujícím A4 (210 × 297 mm) nebo složených na tento formát a ve vhodném měřítku.

4.4 Na každé vozidlo, systém pro uchovávání vodíku nebo zvláštní konstrukční část, které jsou shodné s typem schváleným podle tohoto předpisu, se viditelně a na snadno přístupném místě uvedeném ve formuláři schválení umístí mezinárodní značka schválení typu, která odpovídá vzorům popsaným v příloze 2 a sestává z:

|

4.4.1 |

písmene „E“ v kružnici, za nímž následuje rozlišovací číslo země, která schválení typu udělila (3); |

|

4.4.2 |

čísla tohoto předpisu, za nímž následuje písmeno „R“, pomlčka a číslo schválení typu umístěné vpravo od kružnice podle bodu 4.4.1. |

4.5 Vyhovuje-li vozidlo typu vozidla schválenému podle jednoho nebo více dalších předpisů připojených k dohodě v zemi, která udělila schválení typu podle tohoto předpisu, není třeba symbol předepsaný v bodě 4.4.1 opakovat; v takovém případě se čísla předpisu a schválení a doplňkové symboly uvedou ve svislých sloupcích umístěných vpravo od symbolu předepsaného v bodě 4.4.1.

4.6 Značka schválení musí být jasně čitelná a nesmazatelná.

4.6.1 U vozidla musí být značka schválení umístěna blízko štítku, na němž jsou uvedeny údaje o vozidle, nebo na tomto štítku.

4.6.2 U systému pro uchovávání vodíku musí být značka schválení umístěna na zásobníku.

4.6.3 U zvláštní konstrukční části musí být značka schválení umístěna na této zvláštní konstrukční části.

5. ČÁST I – SPECIFIKACE SYSTÉMU PRO UCHOVÁVÁNÍ STLAČENÉHO VODÍKU

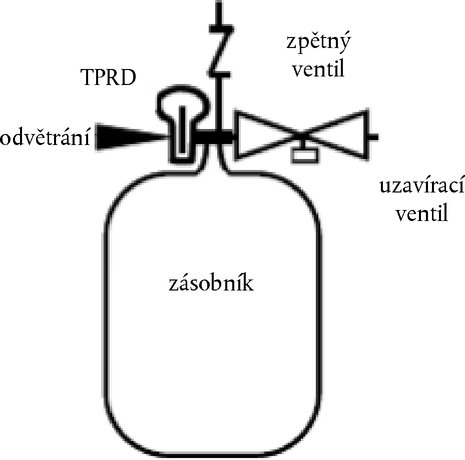

Tato část specifikuje požadavky na systém pro uchovávání stlačeného vodíku. Systém pro uchovávání vodíku se skládá z vysokotlakého úložného zásobníku a primárních uzavíracích zařízení na otvorech vysokotlakého úložného zásobníku. Na obrázku 1 je znázorněn typický systém pro uchovávání stlačeného vodíku skládající se z tlakového zásobníku, tří uzavíracích zařízení a jejich přípojky. Uzavírací zařízení musí obsahovat následující funkce, které mohou být kombinovány:

|

a) |

teplotou ovládané přetlakové zařízení; |

|

b) |

zpětný ventil, který zabrání zpětnému toku do plnicího vedení, a |

|

c) |

automatický uzavírací ventil, který se může uzavřít, aby zabránil průtoku ze zásobníku do palivových článků nebo do spalovacího motoru. Všechny uzavírací ventily a teplotou ovládané přetlakové zařízení (TPRD), které tvoří primární uzavření průtoku z úložného zásobníku, musí být namontovány přímo na každém zásobníku, nebo v něm. Nejméně jedna konstrukční část s funkcí zpětného ventilu musí být namontována přímo na každém zásobníku, nebo v něm. |

Obrázek 1

Typický systém pro uchovávání stlačeného vodíku

odvětrání

zásobník

uzavírací ventil

zpětný ventil

TPRD

Všechny nové systémy pro uchovávání stlačeného vodíku zhotovené k provozu v silničních vozidlech musí mít jmenovitý pracovní tlak 70 MPa nebo menší a provozní životnost 15 roků nebo méně a musí splňovat požadavky bodu 5.

Systém pro uchovávání vodíku musí splňovat požadavky zkoušek vlastností, které jsou stanoveny v tomto bodě. Požadavky na způsobilost k silničnímu provozu:

|

5.1 |

Ověřovací zkoušky referenčních parametrů |

|

5.2 |

Ověřovací zkouška trvanlivosti vlastností (sekvenční zkoušky hydraulickým tlakem) |

|

5.3 |

Ověřovací zkouška očekávaného výkonu systému v silničním provozu (sekvenční zkoušky pneumatickým tlakem) |

|

5.4 |

Ověřovací zkouška vlastností systému při ukončení provozu v ohni |

|

5.5 |

Ověřovací zkouška trvanlivosti vlastností primárních uzávěrů. |

Zkušební prvky v rámci těchto požadavků na vlastnosti jsou shrnuty v tabulce. Odpovídající zkušební postupy jsou specifikovány v příloze 3.

Přehled požadavků na vlastnosti

|

5.1 |

Ověřovací zkoušky referenčních parametrů |

|

5.1.1 |

Referenční počáteční tlak vedoucí k roztržení |

|

5.1.2 |

Životnost vyjádřená počtem cyklů referenčního počátečního tlaku |

|

5.2 |

Ověřovací zkouška trvanlivosti vlastností (sekvenční zkoušky hydraulickým tlakem) |

|

5.2.1 |

Tlaková zkouška |

|

5.2.2 |

Zkouška pádem (nárazem) |

|

5.2.3 |

Poškození povrchu |

|

5.2.4 |

Zkoušky vystavením chemickému působení a zkoušky tlakovým cyklem při okolní teplotě |

|

5.2.5 |

Zkouška statickým tlakem při vysoké teplotě |

|

5.2.6 |

Tlakové cykly při extrémních teplotách |

|

5.2.7 |

Zkouška na ověření zbytkového tlaku |

|

5.2.8 |

Zkouška na ověření zbytkové odolnosti proti roztržení |

|

5.3 |

Ověřovací zkouška očekávaných vlastností v silničním provozu (sekvenční zkoušky pneumatickým tlakem) |

|

5.3.1 |

Tlaková zkouška |

|

5.3.2 |

Zkouška tlakovým cyklem plynu při okolní a extrémní teplotě (pneumatickým tlakem) |

|

5.3.3 |

Zkouška statickým tlakem na únik plynu / propustnost při extrémní teplotě (pneumatickým tlakem) |

|

5.3.4 |

Zkouška na ověření zbytkového tlaku |

|

5.3.5 |

Zkouška na ověření zbytkové odolnosti proti roztržení (hydraulickým tlakem) |

|

5.4 |

Ověřovací zkouška vlastností systému při ukončení provozu v ohni |

|

5.5 |

Požadavky na primární uzavírací zařízení |

5.1 Ověřovací zkoušky referenčních parametrů

5.1.1 Referenční počáteční tlak vedoucí k roztržení

Tři (3) zásobníky se hydraulicky tlakují až do roztržení (zkušební postup podle bodu 2.1 přílohy 3). Výrobce dodá dokumentaci (měření a statistické analýzy), která stanoví střední tlak při roztržení nového úložného zásobníku, BPO.

Tlak při roztržení musí být u všech zkoušených zásobníků v rozmezí ± 10 % hodnoty BPO a větší nebo roven minimálnímu BPmin na úrovni 225 % jmenovitého pracovního tlaku.

Kromě toho u zásobníků, které jsou tvořeny primárně sklovláknovým kompozitem, musí být minimální tlak při roztržení větší než 350 % jmenovitého pracovního tlaku.

5.1.2 Životnost vyjádřená počtem cyklů referenčního počátečního tlaku

Tři (3) zásobníky se při teplotě okolí 20 (± 5) °C podrobí hydraulickému tlakovému cyklu do 125 % jmenovitého pracovního tlaku (+2/–0 MPa), aniž by při 22 000 cyklů došlo k prasknutí, nebo dokud nedojde k úniku (zkušební postup podle bodu 2.2 přílohy 3). Po dobu životnosti 15 let nesmí při 11 000 cyklech dojít k úniku.

5.2 Ověřovací zkoušky trvanlivosti vlastností (sekvenční zkoušky hydraulickým tlakem)

Jestliže se při všech třech zkouškách životnosti tlakovým cyklem podle bodu 5.1.2 dosáhne více než 11 000 cyklů, nebo jestliže se výsledky všech tří od sebe neliší o více než ±25 %, pak se podle bodu 5.2 zkouší pouze jeden zásobník. V opačném případě se podle bodu 5.2 zkouší tři (3) zásobníky.

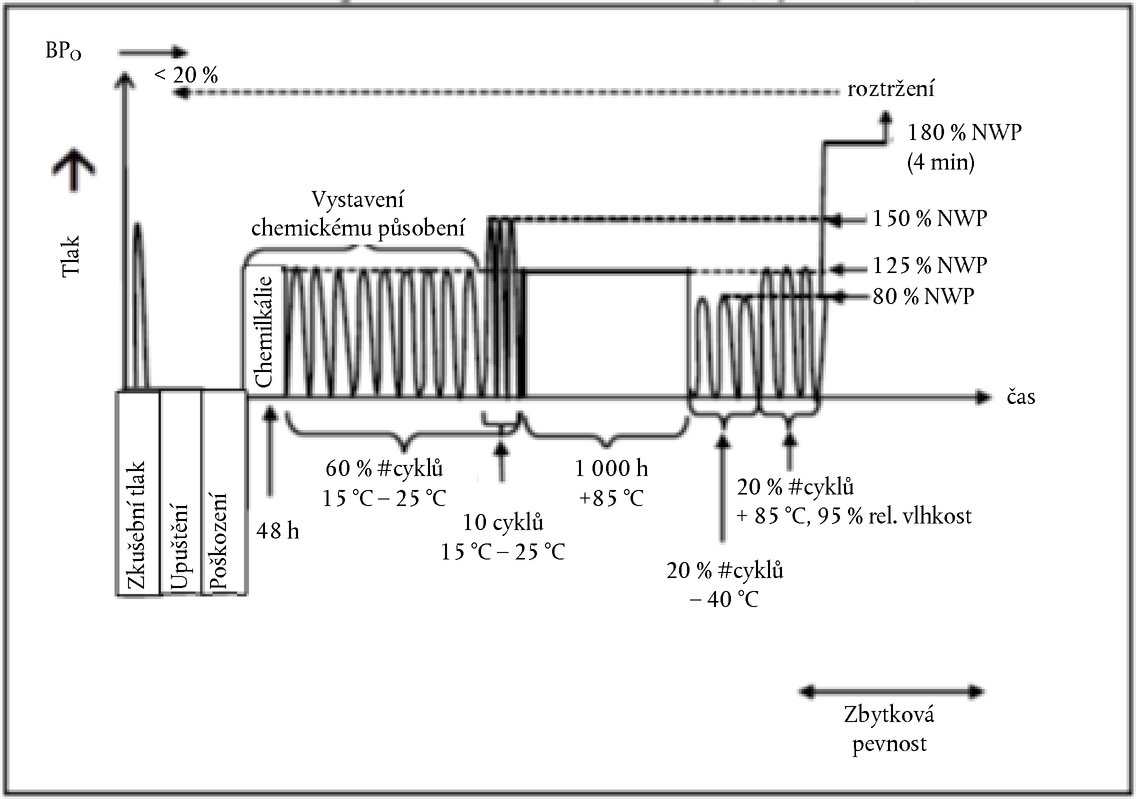

Zásobník pro uchovávání vodíku nesmí vykazovat žádný únik během následujícího sledu zkoušek, které se vykonají v sérii na jediném systému a jsou znázorněny na obrázku 2. Podrobné náležitosti zkušebních postupů pro systém pro uchovávání vodíku jsou uvedeny v bodě 3 přílohy 3.

Obrázek 2

Ověřovací zkouška trvanlivosti vlastností (hydraulickým tlakem)

20 % #cyklů

+ 85 °C, 95 % rel. vlhkost

20 % #cyklů

– 40 °C

1 000 h

+85 °C

10 cyklů

15 °C – 25 °C

60 % #cyklů

15 °C – 25 °C

48 h

Poškození

Upuštění

Zkušební tlak

Chemilkálie

Vystavení

chemickému působení

Zbytková pevnost

čas

80 % NWP

125 % NWP

150 % NWP

180 % NWP (4 min)

roztržení

< 20 %

Tlak

BPO

5.2.1 Tlaková zkouška

Úložný zásobník se natlakuje na 150 % jmenovitého pracovního tlaku (+2/–0 MPa) a ponechá se v tomto stavu po dobu nejméně 30 sekund (zkušební postup podle bodu 3.1 přílohy 3).

5.2.2 Zkouška pádem (nárazem)

Úložný zásobník se uvolní k pádu pod několika úhly nárazu (zkušební postup podle bodu 3.2 přílohy 3).

5.2.3 Zkouška poškození povrchu

Úložný zásobník se na povrchu poškodí (zkušební postup podle bodu 3.3 přílohy 3).

5.2.4 Zkouška vystavením chemickému působení a tlakovému cyklu při teplotě okolí

Úložný zásobník se vystaví působení chemických látek, které se nalézají v silničním prostředí, a podrobí se tlakovému cyklu při 125 % jmenovitého pracovního tlaku (+2/–0 MPa) při 20 (±5) °C na 60 % předepsaného počtu tlakových cyklů (zkušební postup podle bodu 3.4 přílohy 3). Působení chemických látek se přeruší před posledními 10 cykly, které se vykonají při 150 % jmenovitého pracovního tlaku (+2/–0 MPa).

5.2.5 Zkouška statickým tlakem při vysoké teplotě

Úložný zásobník se natlakuje na 125 % jmenovitého pracovního tlaku (+2/–0 MPa) při teplotě ≥ 85 °C po dobu nejméně 1 000 hodin (zkušební postup podle bodu 3.5 přílohy 3)

5.2.6 Tlakové cykly při extrémní teplotě

Úložný zásobník se podrobí tlakovému cyklu při teplotě ≤ –40 °C na 80 % jmenovitého pracovního tlaku (+2/–0 MPa) na 20 % předepsaného počtu tlakových cyklů a při teplotě ≥ +85 °C a relativní vlhkosti 95 (±2) % na 125 % jmenovitého pracovního tlaku (+2/–0 MPa) na 20 % předepsaného počtu tlakových cyklů (zkušební postup podle bodu 2.2 přílohy 3).

5.2.7 Hydraulická zkouška na ověření zbytkového tlaku. Zásobník se natlakuje na 180 % jmenovitého pracovního tlaku (NWP; +2/–0 MPa) a udržuje se po dobu nejméně 4 minut, aniž by přitom došlo k roztržení (zkušební postup podle bodu 3.1 přílohy 3).

5.2.8 Zkouška na ověření zbytkové odolnosti proti roztržení

Úložný zásobník se podrobí zkoušce hydraulickým tlakem do roztržení, aby se ověřilo, že k roztržení dojde tlakem, který je na úrovni nejméně 80 % referenčního počátečního tlaku vedoucího k roztržení (BPO) určeného v bodě 5.1.1 (zkušební postup podle bodu 2.1 přílohy 3).

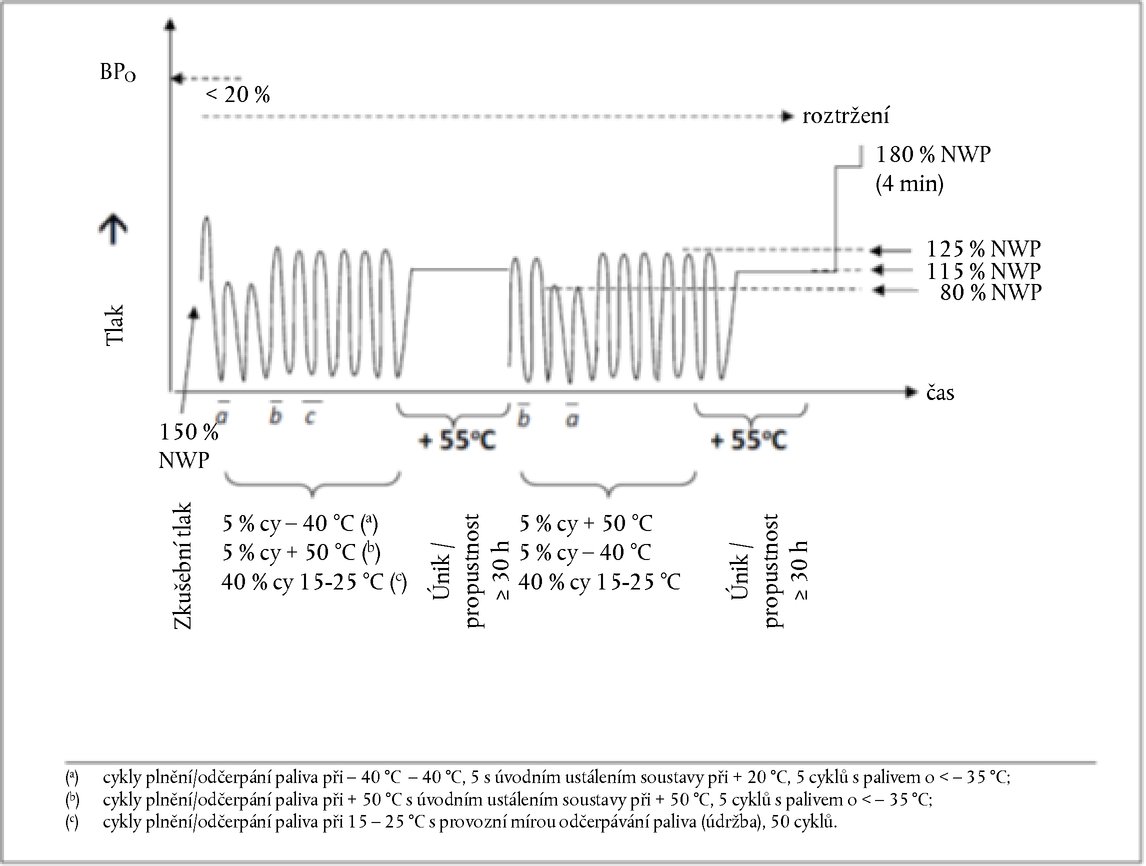

5.3 Ověřovací zkouška očekávaných vlastností v silničním provozu (sekvenční zkoušky pneumatickým tlakem)

Při následujícím sledu zkoušek, jež jsou znázorněny na obrázku 3, nesmí systém pro uchovávání vodíku vykázat netěsnost. Podrobné náležitosti zkušebních postupů u systému pro uchovávání vodíku jsou uvedeny v příloze 3.

Obrázek 3

Ověřovací zkouška očekávaných vlastností v silničním provozu (pneumatický/hydraulický tlak)

Únik / propustnost ≥ 30 h

Únik / propustnost ≥ 30 h

(a) cykly plnění/odčerpání paliva při – 40 °C – 40 °C, 5 s úvodním ustálením soustavy při + 20 °C, 5 cyklů s palivem o < – 35 °C;

(b) cykly plnění/odčerpání paliva při + 50 °C s úvodním ustálením soustavy při + 50 °C, 5 cyklů s palivem o < – 35 °C;

(c) cykly plnění/odčerpání paliva při 15 – 25 °C s provozní mírou odčerpávání paliva (údržba), 50 cyklů.

5 % cy + 50 °C

5 % cy – 40 °C

40 % cy 15-25 °C

5 % cy – 40 °C (a)

5 % cy + 50 °C (b)

40 % cy 15-25 °C (c)

Zkušební tlak

150 % NWP

čas

80 % NWP

115 % NWP

125 % NWP

180 % NWP (4 min)

roztržení

Tlak

BPO

< 20 %

5.3.1 Tlaková zkouška

Systém se natlakuje na 150 % jmenovitého pracovního tlaku (+2/–0 MPa) po dobu nejméně 30 sekund (zkušební postup podle bodu 3.1 přílohy 3). Tlakové zkoušce nemusí být podroben úložný zásobník, s nímž byla tato zkouška provedena při výrobě.

5.3.2 Zkouška tlakovým cyklem plynu při okolní a extrémní teplotě

Systém se zkouší cyklováním tlaku plynného vodíku do provedení 500 cyklů (zkušební postup podle bodu 4.1 přílohy 3).

|

a) |

tlakové cykly se rozdělí do dvou skupin: polovina cyklů (250) se provede před vystavením statickému tlaku (bod 5.3.3) a zbývající polovina cyklů (250) po počátečním vystavení statickému tlaku (bod 5.3.3), jak je znázorněno na obrázku 3; |

|

b) |

první skupina tlakových cyklů: 25 cyklů se provede při 80 % jmenovitého pracovního tlaku (+2/–0 MPa) při teplotě ≤ –40 °C, poté 25 cyklů při 125 % jmenovitého pracovního tlaku (+2/–0 MPa) při teplotě ≥ +50 °C a 95 % (±2 %) relativní vlhkosti a zbývajících 200 cyklů při 125 % jmenovitého pracovního tlaku (+2/–0 MPa) při 20 (±5) °C; druhá skupina tlakových cyklů: 25 cyklů se provede při 125 % jmenovitého pracovního tlaku (+2/–0 MPa) při teplotě ≥+50 oC a 95 % (±2 %) relativní vlhkosti, poté 25 cyklů při 80 % jmenovitého pracovního tlaku (+2/–0 MPa) při teplotě ≤ –40 oC a zbývajících 200 cyklů při 125 % jmenovitého pracovního tlaku (+2/–0 MPa) při 20 (±5) °C; |

|

c) |

teplota paliva, kterým je plynný vodík, je ≤–40 °C; |

|

d) |

během první skupiny 250 tlakových cyklů se po ustálení teploty soustavy na teplotu ≤ –40 oC provede pět cyklů s palivem o teplotě +20 (±5) °C; pět cyklů se provede s palivem o teplotě ≤ –40 oC; a pět cyklů se provede s palivem o teplotě ≤ –40 oC po vyrovnání teploty soustavy na teplotu ≥ +50 °C a při 95 % relativní vlhkosti; |

|

e) |

vykoná se padesát tlakových cyklů s poměrnou spotřebou paliva, která odpovídá spotřebě při údržbě nebo je vyšší. |

5.3.3 Zkouška statickým tlakem na únik plynu / propustnost při extrémní teplotě

|

a) |

zkouška se provede po každé skupině 250 cyklů pneumatickým tlakem podle bodu 5.3.2; |

|

b) |

maximální přípustný únik vodíku ze systému pro uchovávání stlačeného vodíku je 46 ml/h/l jeho vodního objemu (zkušební postup podle bodu 4.2 přílohy 3). |

|

c) |

je-li naměřená propustnost větší než 0,005 mg/s (3,6 Nml/min), provede se lokalizovaná zkouška netěsnosti, aby se potvrdilo, že v žádném místě není lokalizovaný únik ven větší než 0,005 mg/s (3,6 Nml/min) (zkušební postup podle bodu 4.3 přílohy 3). |

5.3.4 Zkouška na ověření zbytkového tlaku (hydraulickým tlakem)

Zásobník se natlakuje na 180 % jmenovitého pracovního tlaku (+2/–0 MPa) a ponechá se v tomto stavu po dobu nejméně 4 minut, aniž by přitom došlo k roztržení (zkušební postup podle bodu 3.1 přílohy 3).

5.3.5 Zkouška na ověření zbytkové odolnosti proti roztržení (hydraulickým tlakem)

Úložný zásobník se podrobí roztržení hydraulickým tlakem, aby se ověřilo, že k roztržení dojde tlakem, který je na úrovni nejméně 80 % referenčního počátečního tlaku vedoucího k roztržení (BPO) určeného v bodě 5.1.1 (zkušební postup podle bodu 2.1 přílohy 3).

5.4 Ověřovací zkouška vlastností systému při ukončení provozu v ohni

Tento oddíl popisuje zkoušku ohnivzdornosti se stlačeným vodíkem jako zkušebním plynem. Jako alternativní zkušební plyn lze použít stlačený vzduch.

Systém pro uchovávání vodíku se natlakuje na jmenovitý pracovní tlak a vystaví se ohni (zkušební postup podle bodu 5.1 přílohy 3). Teplotou ovládané přetlakové zařízení musí vypustit plyny ze systému řízeným způsobem, aniž by došlo k roztržení.

5.5 Požadavky na primární uzavírací zařízení

Primární uzávěry, které izolují vysokotlaký systém pro uchovávání vodíku, a to teplotou ovládané přetlakové zařízení, zpětný ventil a uzavírací ventil, jež jsou popsány na obrázku 1, musí být zkoušeny a schváleny jako typ podle části II tohoto předpisu a musí se vyrábět ve shodě se schváleným typem.

Opakování zkoušek úložného systému se nevyžaduje, obsahuje-li alternativní uzavírací zařízení, která mají srovnatelnou funkci, přípojky, materiály, pevnost a rozměry, a splňují výše uvedené podmínky. Avšak změna konstrukce teplotou ovládaného přetlakového zařízení, místa jeho montáže nebo výpustných vedení vyžaduje novou zkoušku ohnivzdornosti podle bodu 5.4.

5.6 Označování

Na každém zásobníku musí být trvale připevněn štítek přinejmenším s těmito údaji: název výrobce, sériové číslo, datum výroby, maximální plnicí tlak, jmenovitý pracovní tlak, druh paliva (např. „CHG“ jako plynný vodík), datum, kdy musí být vyřazen z provozu. Na každém zásobníku musí být také vyznačen počet cyklů vykonaných během zkušebního programu podle bodu 5.1.2. Každý štítek připevněný na zásobníku podle tohoto bodu musí zůstat na svém místě a být čitelný po dobu životnosti zásobníku doporučené výrobcem.

Vyřazení z provozu nesmí být stanoveno na datum pozdější než 15 let od data výroby.

6. ČÁST II – SPECIFIKACE ZVLÁŠTNÍCH KONSTRUKČNÍCH ČÁSTÍ SYSTÉMU PRO UCHOVÁVÁNÍ STLAČENÉHO VODÍKU

6.1 Požadavky na teplotou ovládaná přetlaková zařízení

Teplotou ovládaná přetlaková zařízení musí splňovat tyto požadavky na vlastnosti:

|

a) |

zkouška tlakovým cyklem (bod 1.1 přílohy 4); |

|

b) |

zrychlená zkouška životnosti (bod 1.2 přílohy 4); |

|

c) |

zkouška teplotním cyklem (bod 1.3 přílohy 4); |

|

d) |

zkouška odolnosti vůči korozi vyvolané solí (bod 1.4 přílohy 4); |

|

e) |

zkouška odolnosti vůči působení okolí vozidla (bod 1.5 přílohy 4); |

|

f) |

zkouška odolnosti vůči koroznímu praskání při namáhání (bod 1.6 přílohy 4); |

|

g) |

zkouška pádem a vibracemi (bod 1.7 přílohy 4); |

|

h) |

zkouška netěsnosti (bod 1.8 přílohy 4); |

|

i) |

zkouška uvedení do činnosti na zkušebním stavu (bod 1.9 přílohy 4); |

|

j) |

zkouška průtoku (bod 1.10 přílohy 4). |

6.2 Požadavky na zpětný ventil a automatický uzavírací ventil

Zpětné ventily a automatické uzavírací ventily musí splňovat tyto požadavky na vlastnosti:

|

a) |

zkouška pevnosti při působení hydrostatického tlaku (bod 2.1 přílohy 4); |

|

b) |

zkouška netěsnosti (bod 2.2 přílohy 4); |

|

c) |

zkouška tlakovým cyklem za extrémní teploty (bod 2.3 přílohy 4); |

|

d) |

zkouška odolnosti vůči korozi vyvolané solí (bod 2.4 přílohy 4); |

|

e) |

zkouška odolnosti vůči působení okolí vozidla (bod 2.5 přílohy 4); |

|

f) |

zkouška odolnosti vůči působení atmosférických vlivů (bod 2.6 přílohy 4); |

|

g) |

elektrické zkoušky (bod 2.7 přílohy 4); |

|

h) |

zkouška vibracemi (bod 2.8 přílohy 4); |

|

i) |

zkouška odolnosti vůči koroznímu praskání při namáhání (bod 2.9 přílohy 4); |

|

j) |

zkouška vystavení předchlazenému vodíku (bod 2.10 přílohy 4). |

6.3 Přinejmenším tyto údaje: na každé konstrukční části, která má funkci (funkce) primárního uzavíracího zařízení, musí být vyznačeny zřetelně čitelným a nesmazatelným způsobem maximální plnicí tlak a druh paliva (např. „CHG“ v případě plynného vodíku).

7. ČÁST III – SPECIFIKACE PALIVOVÉHO SYSTÉMU VOZIDLA S VESTAVĚNÝM SYSTÉMEM PRO UCHOVÁVÁNÍ STLAČENÉHO VODÍKU

Tato část specifikuje požadavky na palivový systém vozidla, který zahrnuje systém pro uchovávání stlačeného vodíku, potrubí, spoje a konstrukční části, v nichž se vyskytuje vodík. Systém pro uchovávání vodíku, který je obsažen v palivovém systému vozidla, se musí zkoušet a schválit jako typ podle části I tohoto předpisu a musí se vyrábět ve shodě se schváleným typem.

7.1 Požadavky na palivový systém v provozu

7.1.1 Hrdlo k plnění paliva

7.1.1.1 Hrdlo k plnění stlačeného vodíku nesmí umožňovat zpětný tok do atmosféry. Zkouška spočívá ve vizuální prohlídce.

7.1.1.2 Štítek hrdla k plnění paliva: v blízkosti hrdla k plnění paliva, například zevnitř krytu hrdla, musí být umístěn štítek s těmito informacemi: druh paliva (např. „CHG“ v případě plynného vodíku), maximální plnicí tlak, jmenovitý pracovní tlak, datum vyřazení zásobníků z provozu.

7.1.1.3 Hrdlo k plnění paliva musí být namontováno na vozidle tak, aby zajistilo tvarové spojení s plnicí hubicí. Hrdlo musí být chráněno proti nedovoleným zásahům a proti vnikání nečistot a vody (např. musí být namontováno v odděleném uzamykatelném prostoru). Zkouška spočívá ve vizuální prohlídce.

7.1.1.4 Hrdlo k plnění paliva nesmí být namontováno v částech vozidla, které pohlcují energii z vnějšku (např. v nárazníku) a nesmí být instalováno v prostoru pro cestující, v zavazadlovém prostoru a na jiných místech, kde by se mohl plynný vodík hromadit a kde není dostatečné větrání. Zkouška spočívá ve vizuální prohlídce.

7.1.2 Ochrana proti nadměrnému tlaku u nízkotlakového systému (zkušební postup podle bodu 6 přílohy 5)

Vodíkový systém za regulátorem tlaku musí být chráněn proti nadměrnému tlaku, který by mohl vzniknout při případné poruše regulátoru tlaku. Tlak nastavený v zařízení k ochraně proti nadměrnému tlaku musí mít hodnotu nejvýše rovnou maximálnímu povolenému pracovnímu tlaku v příslušném úseku vodíkového systému.

7.1.3 Systémy odvádění vodíku

7.1.3.1 Přetlakové systémy (zkušební postup podle bodu 6 přílohy 5)

|

a) |

teplotou ovládaná přetlaková zařízení systému pro uchovávání vodíku. Případná výpusť odvětrávacího vedení pro odvádění plynného vodíku z teplotou ovládaných přetlakových zařízení systému pro uchovávání vodíku musí být chráněna víčkem; |

|

b) |

teplotou ovládaná přetlaková zařízení systému pro uchovávání vodíku. Odvádění plynného vodíku z teplotou ovládaných přetlakových zařízení systému pro uchovávání vodíku nesmí být směrováno:

|

|

c) |

jiná přetlaková zařízení (jako je průtržná deska) lze použít vně systému pro uchovávání vodíku. Odvádění plynného vodíku z jiných přetlakových zařízení nesmí být směrováno:

|

7.1.3.2 Výfukový systém vozidla (zkušební postup podle bodu 4 přílohy 5)

V místě vypouštění ze systému výfuku vozidla nesmí úroveň koncentrace vodíku:

|

a) |

přesáhnout průměrně 4 objemová procenta v průběhu kteréhokoli pohyblivého třísekundového intervalu během normálního provozu, včetně startování a zastavení motoru; |

|

b) |

a nesmí nikdy přesáhnout 8 % (zkušební postup podle bodu 4 přílohy 5). |

7.1.4 Ochrana proti rizikům, za nichž dojde ke vzplanutí: případ jednotlivé poruchy

7.1.4.1 Vodík unikající a/nebo prostupující ze systému pro uchovávání vodíku nesmí být přímo odváděn do prostoru pro cestující nebo do zavazadlového prostoru, nebo do jakýchkoli uzavřených nebo polozavřených prostorů ve vozidle, v nichž jsou nechráněné zdroje zapálení.

7.1.4.2 Každá jednotlivá porucha za hlavním uzavíracím ventilem vodíku nesmí mít za následek zvýšenou úroveň koncentrace vodíku v prostoru pro cestující podle zkušebního postupu podle bodu 3.2 přílohy 5.

7.1.4.3 Jestliže v průběhu provozu následkem jediné poruchy dojde ke koncentraci vodíku přesahující 3 % objemová ve vzduchu v uzavřených nebo polozavřených prostorech vozidla, musí se aktivovat výstraha (bod 7.1.6). Jestliže koncentrace vodíku přesáhne 4,0 % objemová ve vzduchu v uzavřených nebo polozavřených prostorech vozidla, musí se uzavřít hlavní uzavírací ventil, aby byl izolován systém pro uchovávání vodíku (zkušební postup podle bodu 3 přílohy 5)

7.1.5 Únik z palivového systému

Palivové vedení vodíku (např. potrubí, spoje atd.) za hlavním uzavíracím ventilem (ventily) do systému palivových článků nebo do motoru nesmí vykazovat netěsnost. Splnění tohoto požadavku se ověří při jmenovitém pracovním tlaku (zkušební postup podle bodu 5 přílohy 5).

7.1.6 Výstražný signál pro řidiče dávaný sdělovačem

Výstraha se dává optickým signálem nebo zobrazením textu s následujícími náležitostmi:

|

a) |

musí být viditelný řidiči, který je ve své určené poloze vsedě, s připnutým bezpečnostním pásem; |

|

b) |

má žlutou barvu, jestliže systém zjistil chybné funkce (např. rozpojení okruhu, zkrat, porucha snímače). Má červenou barvu, jestliže nastaly okolnosti podle bodu 7.1.4.3; |

|

c) |

když se rozsvítí, musí být viditelný řidiči jak za denního světla, tak za podmínek jízdy v noci; |

|

d) |

zůstává rozsvícený, když je koncentrace 3,0 % nebo se vyskytuje chybná funkce detekčního systému a klíček zapalování je v poloze „zapnuto“ („běh motoru“), nebo hnací systém je v činnosti. |

7.2 Neporušenost palivového systému po nárazu

Palivový systém vozidla musí splňovat následující požadavky po vykonání zkoušek nárazem vozidla podle následujících předpisů, přičemž se také použijí zkušební postupy podle přílohy 5 tohoto předpisu.

|

a) |

Čelní náraz buď podle předpisu č. 12, nebo č. 94 a |

|

b) |

boční náraz podle předpisu č. 95. |

V případě, kdy jedna nebo obě ze zkoušek nárazem vozidla uvedených výše nejsou na vozidlo použitelné, musí se místo toho působit na palivový systém vozidla příslušnými alternativními zrychleními, která jsou specifikována dále, a systém pro uchovávání vodíku musí být nainstalován v poloze, která splňuje požadavky bodu 7.2.4. Zrychlení se měří v místě, kde je instalován systém pro uchovávání vodíku. Palivový systém vozidla se namontuje a připevní na reprezentativní část vozidla. Použitá hmotnost musí představovat plně vybavený a naplněný zásobník nebo soubor zásobníků.

Zrychlení pro vozidla kategorií M1 a N1:

|

a) |

20 g ve směru jízdy (dopředu a dozadu); |

|

b) |

8 g ve vodorovné rovině kolmo ke směru jízdy (doleva a doprava). |

Zrychlení pro vozidla kategorií M2 a N2:

|

a) |

10 g ve směru jízdy (dopředu a dozadu); |

|

b) |

5 g ve vodorovné rovině kolmo ke směru jízdy (doleva a doprava). |

Zrychlení pro vozidla kategorií M3 a N3:

|

a) |

6,6 g ve směru jízdy (dopředu a dozadu); |

|

b) |

5 g ve vodorovné rovině kolmo ke směru jízdy (doleva a doprava). |

7.2.1 Mezní hodnoty úniku paliva

Objemový průtok úniku plynného vodíku nesmí přesáhnout průměrnou hodnotu 118 Nl v průběhu časového intervalu Δt určeného podle přílohy 5, bodu 1.1 nebo 1.2.

7.2.2 Mezní hodnota koncentrace v uzavřených prostorech

Únik plynného vodíku nesmí mít za následek koncentraci vodíku ve vzduchu větší než 4,0 % objemová v prostoru pro cestující a v zavazadlovém prostoru (zkušební postup podle bodu 2 přílohy 5). Tento požadavek je splněn, jestliže se potvrdilo, že uzavírací ventil systému pro uchovávání vodíku se uzavřel do 5 sekund od nárazu a nedošlo k žádnému úniku ze systému.

7.2.3 Posunutí zásobníku

Úložný zásobník (zásobníky) musí zůstat připevněn(y) k vozidlu v nejméně jednom bodě připevnění.

7.2.4 Doplňkové požadavky na montáž

7.2.4.1 Požadavky na montáž systému pro uchovávání vodíku, s nímž se neprovádí zkouška čelním nárazem:

Zásobník se namontuje do polohy, která je za svislou rovinou kolmou ke střednici vozidla, a je ve vzdálenosti 420 mm směrem dozadu od předního okraje vozidla.

7.2.4.2 Požadavky na montáž systému pro uchovávání vodíku, s nímž se neprovádí zkouška bočním nárazem:

Zásobník se namontuje do polohy, která je mezi dvěma svislými rovinami rovnoběžnými se střednicí vozidla a nacházejícími se ve vzdálenosti 200 mm směrem dovnitř od obou vnějších okrajů vozidla v blízkosti jeho zásobníku (zásobníků).

8. ZMĚNA TYPU A ROZŠÍŘENÍ SCHVÁLENÍ

8.1 Každá změna existujícího typu vozidla nebo systému pro uchovávání vodíku nebo zvláštní konstrukční části systému pro uchovávání vodíku se musí oznámit schvalovacímu orgánu, který schválení pro daný typ udělil. Tento orgán pak může:

|

a) |

po konzultaci s výrobcem rozhodnout, že je třeba udělit nové schválení typu, nebo |

|

b) |

postupovat podle bodu 8.1.1 (revize), případně podle bodu 8.1.2 (rozšíření). |

8.1.1 Revize

Jestliže se změnily údaje uvedené v informačních dokumentech podle přílohy 1 a schvalovací orgán usoudí, že tyto změny zřejmě nebudou mít významnější nepříznivý účinek a že v každém případě vozidlo / systém pro uchovávání vodíku / zvláštní konstrukční část nadále splňují požadavky, označí se změna jako „revize“.

V tom případě vydá schvalovací orgán podle potřeby revidované stránky informačních dokumentů podle přílohy 1 a na každé revidované stránce zřetelně vyznačí povahu změny a datum jejího nového vydání. Za splnění tohoto požadavku se považuje rovněž vydání konsolidované a aktualizované verze informačních dokumentů podle přílohy 1 spolu s podrobným popisem změn.

8.1.2 Rozšíření

Změna se označí jako „rozšíření“, pokud vedle změny údajů zaznamenaných v informační složce

|

a) |

jsou požadovány další kontroly nebo zkoušky nebo |

|

b) |

se změní jakékoliv informace ve sdělení o schválení typu, s výjimkou jeho příloh, nebo |

|

c) |

se požaduje schválení podle pozdější série změn po jejím vstupu v platnost. |

8.2 Potvrzení nebo zamítnutí schválení, v němž jsou uvedeny změny, se postupem uvedeným v bodě 4.3 sdělí smluvním stranám dohody, které uplatňují tento předpis. Kromě toho musí být odpovídajícím způsobem změněn seznam informačních dokumentů a zkušebních protokolů připojený k formuláři sdělení podle přílohy 1, aby uváděl datum poslední revize nebo rozšíření.

8.3 Schvalovací orgán, který vydává rozšíření schválení, přidělí každému formuláři sdělení vystavenému pro účely takového prodloužení pořadové číslo.

9. SHODNOST VÝROBY

Postupy týkající se shodnosti výroby odpovídají obecným ustanovením stanoveným v dodatku 2 k dohodě (E/ECE/324-E/ECE/TRANS/505/Rev.2) a splňují alespoň tyto požadavky:

|

9.1 |

Vozidlo, systém pro uchovávání vodíku nebo konstrukční část schválené podle tohoto předpisu musí být vyrobeny tak, aby se shodovaly se schváleným typem tím, že splňují příslušná ustanovení výše uvedených oddílů 5 až 7. |

|

9.2 |

Schvalovací orgán, který udělil schválení, může kdykoliv ověřit postupy pro kontrolu shodnosti, které se používají v jednotlivých výrobních celcích. Obvyklá četnost těchto kontrol je jednou za dva roky. |

|

9.3 |

U systémů pro uchovávání stlačeného vodíku musí kontrola výroby zásobníku splňovat následující doplňkové požadavky. 9.3.1 Každý zásobník se zkouší podle bodu 5.2.1 tohoto předpisu. Zkušební tlak je ≥ 150 % jmenovitého pracovního tlaku. 9.3.2 Zkoušky šarže Z každé šarže, jež nesmí přesáhnout 200 dokončených lahví nebo vložek (v čemž nejsou zahrnuty lahve nebo vložky určené k destruktivním zkouškám), nebo z jedné směny sériové výroby, podle toho, co je větší, se musí v každém případě provést s nejméně jedním zásobníkem zkouška na roztržení podle bodu 9.3.2.1 a dále s nejméně jedním zásobníkem se musí provést zkouška tlakovým cyklem podle bodu 9.3.2.2. 9.3.2.1 Zkouška na roztržení při zkouškách šarže Zkouška se provede podle bodu 2.1 (zkouška na roztržení hydrostatickým tlakem) přílohy 3. Požadovaný tlak při roztržení musí být alespoň BPmin a průměrný tlak při roztržení zaznamenaný u posledních deseti zkoušek musí být na úrovni BPO –10 % nebo nad touto hodnotou. 9.3.2.2 Zkouška tlakovým cyklem při teplotě okolí při zkouškách šarže Zkouška se provede podle písm. a) až c) bodu 2.2 (zkouška hydrostatickým tlakovým cyklem) přílohy 3 s tou výjimkou, že se neuplatní požadavky na teplotu kapalného paliva a povrchu zásobníku ani požadavek na relativní vlhkost. Tlaková láhev se podrobí tlakovému cyklu s hydrostatickými tlaky ≥ 125 % jmenovitého pracovního tlaku, a to do 22 000 cyklů, jestliže nedojde k úniku, nebo dokud nedojde k úniku. Během 15leté životnosti nesmí během prvních 11 000 cyklů u tlakové lahve dojít k úniku nebo roztržení. 9.3.2.3 Zmírňující ustanovení U zkoušky tlakovým cyklem při teplotě okolí v rámci zkoušek šarže se dokončené láhve cyklují tlakem při této četnosti odběru vzorků:

|

10. POSTIHY ZA NESHODNOST VÝROBY

10.1 Nejsou-li splněny požadavky výše uvedeného bodu 9, může být odejmuto schválení, které bylo podle tohoto předpisu uděleno pro typ vozidla, systém nebo konstrukční část.

10.2 Pokud smluvní strana odejme schválení, které dříve udělila, neprodleně to zasláním formuláře sdělení podle vzoru uvedeného v části 2 přílohy 1 tohoto předpisu sdělí ostatním smluvním stranám, které uplatňují tento předpis.

11. DEFINITIVNÍ UKONČENÍ VÝROBY

Pokud držitel schválení zcela ukončí výrobu typu vozidla, systému nebo konstrukční části schválených podle tohoto předpisu, informuje o tom orgán, který udělil schválení, a ten o tom prostřednictvím formuláře sdělení odpovídajícího vzoru uvedenému v části 2 přílohy 1 tohoto předpisu informuje ostatní smluvní strany dohody, které uplatňují tento předpis.

12. NÁZVY A ADRESY TECHNICKÝCH ZKUŠEBEN ODPOVĚDNÝCH ZA SCHVALOVACÍ ZKOUŠKY A NÁZVY A ADRESY SCHVALOVACÍCH ORGÁNŮ

Smluvní strany dohody, jež uplatňují tento předpis, sdělí sekretariátu Organizace spojených národů názvy a adresy technických zkušeben odpovědných za provádění schvalovacích zkoušek a názvy a adresy schvalovacích orgánů, které schválení udělily a kterým se mají zasílat formuláře potvrzující schválení nebo rozšíření nebo zamítnutí nebo odnětí schválení.

(1) Tento předpis se nevztahuje na elektrickou bezpečnost elektrického hnacího ústrojí, kompatibilitu materiálů a účinek vodíku na křehnutí palivového systému vozidla a na neporušenost palivového systému po nárazu v případě čelního nárazu na plnou šířku a nárazu zezadu.

(2) Podle definice v Úplném usnesení o konstrukci vozidel (R.E.3), dokument ECE/TRANS/WP.29/78/Rev.3, odst. 2. – www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29resolutions.html

(3) Rozlišovací čísla smluvních stran Dohody z roku 1958 jsou uvedena v příloze 3 Úplného usnesení o konstrukci vozidel (R.E.3), dokument ECE/TRANS/WP.29/78/Rev. 3, příloha 3 – www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29resolutions.html

PŘÍLOHA 1

ČÁST 1

Vzor – I

Informační dokument č. … o schválení typu systému pro uchovávání vodíku z hlediska bezpečnosti vozidel na vodíkový pohon

Součástí následujících informací musí být případně obsah. Výkresy se předkládají ve vhodném měřítku a dostatečně podrobné na formátu A4, nebo složené na formát A4. Předkládají-li se fotografie, musí být dostatečně podrobné.

Mají-li systémy nebo konstrukční části elektronické ovládání, musí být dodány informace o jeho vlastnostech.

0. Obecně

0.1 Značka (obchodní název výrobce): …

0.2 Typ: …

0.2.1 Obchodní název (názvy) (je-li znám): …

0.5 Název a adresa výrobce: …

0.8 Název (názvy) a adresa (adresy) montážního závodu (závodů): …

0.9 Název a adresa případného zástupce výrobce: …

3. Hnací jednotka

3.9 Systém pro uchovávání vodíku

3.9.1 Systém pro uchovávání vodíku určený pro kapalný / stlačený (plynný) vodík (1)

3.9.1.1 Popis a výkres systému pro uchovávání vodíku: …

3.9.1.2 Značka (značky): …

3.9.1.3 Typ(y): …

3.9.2 Zásobník (zásobníky)

3.9.2.1 Značka (značky): …

3.9.2.2 Typ(y): …

3.9.2.3 Maximální přípustný pracovní tlak: … MPa

3.9.2.4 Jmenovitý pracovní tlak (tlaky): … MPa

3.9.2.5 Počet plnicích cyklů: …

3.9.2.6 Objem: … litrů (vody)

3.9.2.7 Materiál: …

3.9.2.8 Popis a výkres: …

3.9.3 Teplotou ovládané přetlakové zařízení (ovládaná přetlaková zařízení)

3.9.3.1 Značka (značky): …

3.9.3.2 Typ(y): …

3.9.3.3 Maximální přípustný pracovní tlak: … MPa

3.9.3.4 Nastavený tlak: …

3.9.3.5 Nastavená teplota: …

3.9.3.6 Vypouštěný objem: …

3.9.3.7 Normální maximální provozní teplota: … °C

3.9.3.8 Jmenovitý pracovní tlak (tlaky): … MPa

3.9.3.9 Materiál: …

3.9.3.10 Popis a výkres: …

3.9.3.11 Číslo schválení: …

3.9.4 Zpětný ventil (ventily)

3.9.4.1 Značka (značky): …

3.9.4.2 Typ(y): …

3.9.4.3 Maximální přípustný pracovní tlak: … MPa

3.9.4.4 Jmenovitý pracovní tlak (tlaky): … MPa

3.9.4.5 Materiál: …

3.9.4.6 Popis a výkres: …

3.9.4.7 Číslo schválení: …

3.9.5 Automatický uzavírací ventil (ventily)

3.9.5.1 Značka (značky): …

3.9.5.2 Typ(y): …

3.9.5.3 Maximální přípustný pracovní tlak: … MPa

3.9.5.4 Jmenovitý pracovní tlak (tlaky), a je-li za prvním regulátorem tlaku, maximální přípustný pracovní tlak (tlaky): … MPa

3.9.5.5 Materiál: …

3.9.5.6 Popis a výkres: …

3.9.5.7 Číslo schválení: …

Vzor – II

Informační dokument č. … o schválení typu zvláštní konstrukční části systému pro uchovávání vodíku z hlediska bezpečnosti vozidel na vodíkový pohon

Součástí následujících informací musí být případně obsah. Výkresy se předkládají ve vhodném měřítku a dostatečně podrobné na formátu A4, nebo složené na formát A4. Předkládají-li se fotografie, musí být dostatečně podrobné.

Mají-li systémy nebo konstrukční části elektronické ovládání, musí být dodány informace o jeho vlastnostech.

0. Obecně

0.1 Značka (obchodní název výrobce): …

0.2 Typ: …

0.2.1 Obchodní název (názvy) (je-li znám): …

0.5 Název a adresa výrobce: …

0.8 Název (názvy) a adresa (adresy) montážního závodu (závodů): …

0.9 Název a adresa případného zástupce výrobce: …

3. Hnací jednotka

3.9.3 Teplotou ovládané přetlakové zařízení (ovládaná přetlaková zařízení)

3.9.3.1 Značka (značky): …

3.9.3.2 Typ(y): …

3.9.3.3 Maximální přípustný pracovní tlak: … MPa

3.9.3.4 Nastavený tlak: …

3.9.3.5 Nastavená teplota: …

3.9.3.6 Vypouštěný objem: …

3.9.3.7 Normální maximální provozní teplota: … °C

3.9.3.8 Jmenovitý pracovní tlak (tlaky): … MPa

3.9.3.9 Materiál: …

3.9.3.10 Popis a výkres: …

3.9.4 Zpětný ventil (ventily)

3.9.4.1 Značka (značky): …

3.9.4.2 Typ(y): …

3.9.4.3 Maximální přípustný pracovní tlak: … MPa

3.9.4.4 Jmenovitý pracovní tlak (tlaky): … MPa

3.9.4.5 Materiál: …

3.9.4.6 Popis a výkres: …

3.9.5 Automatický uzavírací ventil (ventily)

3.9.5.1 Značka (značky): …

3.9.5.2 Typ(y): …

3.9.5.3 Maximální přípustný pracovní tlak: … MPa

3.9.5.4 Jmenovitý pracovní tlak (tlaky), a je-li za prvním regulátorem tlaku, maximální přípustný pracovní tlak (tlaky): … MPa:

3.9.5.5 Materiál: …

3.9.5.6 Popis a výkres: …

Vzor – III

Informační dokument č. … o schválení typu vozidla z hlediska bezpečnosti vozidel na vodíkový pohon

Součástí následujících informací musí být případně obsah. Výkresy se předkládají ve vhodném měřítku a dostatečně podrobné na formátu A4, nebo složené na formát A4. Předkládají-li se fotografie, musí být dostatečně podrobné.

Mají-li systémy nebo konstrukční části elektronické ovládání, musí být dodány informace o jeho vlastnostech.

0. Obecně

0.1 Značka (obchodní název výrobce): …

0.2 Typ:

0.2.1 Obchodní název (názvy) (je-li znám):

0.3 Prostředky identifikace typu, jestliže jsou vyznačeny na vozidle (2): …

0.3.1 Umístění tohoto označení: …

0.4 Kategorie vozidla (3): …

0.5 Název a adresa výrobce: …

0.8 Název (názvy) a adresa (adresy) montážního závodu (závodů): …

0.9 Název a adresa případného zástupce výrobce: …

1. Obecné konstrukční vlastnosti vozidla

1.1 Fotografie a/nebo výkresy představitele typu vozidla: …

1.3.3 Hnací nápravy (počet, umístění, propojení): …

1.4 Případný podvozek (celkový výkres): …

3. Hnací jednotka

3.9 Systém pro uchovávání vodíku

3.9.1 Systém pro uchovávání vodíku určený pro kapalný / stlačený (plynný) vodík (4)

3.9.1.1 Popis a výkres systému pro uchovávání vodíku: …

3.9.1.2 Značka (značky): …

3.9.1.3 Typ(y): …

3.9.1.4 Číslo schválení: …

3.9.6 Čidla ke zjištění úniku vodíku: …

3.9.6.1 Značka (značky): …

3.9.6.2 Typ(y): …

3.9.7 Spojení nebo hrdlo k plnění paliva

3.9.7.1 Značka (značky): …

3.9.7.2 Typ(y): …

3.9.8 Výkresy znázorňující požadavky na montáž a provoz

ČÁST 2

Vzor i

Text obrazu

Text obrazu

Vzor II

Text obrazu

Text obrazu

Vzor III

Text obrazu

Text obrazu

(1) Nehodící se škrtněte (platí-li více než jedna možnost, není třeba nic škrtat).

(2) Pokud způsob označení typu obsahuje znaky, které nejsou relevantní pro popis typu vozidla, kterého se týká tento informační dokument, nahradí se tyto znaky v dokumentaci znakem „[..]“ (např. […]).

(3) Podle definice v Úplném usnesení o konstrukci vozidel (R.E.3.), dokument ECE/TRANS/WP.29/78/Rev.3, bod 2 – www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29resolutions.html

(4) Nehodící se škrtněte (platí-li více než jedna možnost, není třeba nic škrtat).

PŘÍLOHA 2

USPOŘÁDÁNÍ ZNAČEK SCHVÁLENÍ

VZOR A

(viz body 4.4 až 4.4.2 tohoto předpisu)

a = 8 mm (minimum)

Výše uvedená značka schválení umístěná na vozidle / systému pro uchovávání vodíku / zvláštní konstrukční části udává, že tento typ byl schválen v Belgii (E 6) z hlediska bezpečnosti vozidel na vodíkový pohon podle předpisu č. 134. První dvě číslice čísla schválení udávají, že schválení bylo uděleno v souladu s požadavky předpisu č. 134 v jeho původním znění.

VZOR B

(viz bod 4.5 tohoto předpisu)

a = 8 mm (minimum)

Výše uvedená značka schválení umístěná na vozidle udává, že dotčené vozidlo bylo schváleno v Nizozemsku (E 4) podle předpisů č. 134 a č. 100. (*1) Číslo schválení udává, že ke dni vydání schválení zahrnoval předpis č. 100 sérii změn 02 a předpis č. 134 byl stále ve svém původním znění.

(*1) Druhé z těchto čísel je uvedeno pouze jako příklad.

PŘÍLOHA 3

ZKUŠEBNÍ POSTUPY U SYSTÉMU PRO UCHOVÁVÁNÍ STLAČENÉHO VODÍKU

1. POŽADAVKY NA POSTUPY ZKOUŠEK TECHNICKÉ ZPŮSOBILOSTI SYSTÉMU PRO UCHOVÁVÁNÍ STLAČENÉHO VODÍKU JSOU SESTAVENY TAKTO:

|

|

Bod 2 této přílohy obsahuje postupy zkoušek referenčních parametrů (požadavek bodu 5.1 tohoto předpisu) |

|

|

Bod 3 této přílohy obsahuje postupy zkoušek trvanlivosti vlastností (požadavek bodu 5.2 tohoto předpisu) |

|

|

Bod 4 této přílohy obsahuje postupy zkoušek očekávaných vlastností v silničním provozu (požadavek bodu 5.3 tohoto předpisu) |

|

|

Bod 5 této přílohy obsahuje postupy zkoušek vlastností systému při ukončení provozu v případě požáru (požadavek bodu 5.4 tohoto předpisu) |

|

|

Bod 6 této přílohy obsahuje postupy zkoušek trvanlivosti vlastností primárních uzávěrů (požadavek bodu 5.5 tohoto předpisu) |

2. POSTUPY ZKOUŠEK REFERENČNÍCH PARAMETRŮ (POŽADAVEK BODU 5.1 TOHOTO PŘEDPISU)

2.1 Zkouška na roztržení (hydraulická)

Zkouška na roztržení se provádí při okolní teplotě 20 (±5) °C s použitím nežíravé kapaliny.

2.2 Zkouška tlakovým cyklem (hydraulická)

Zkouška se provede tímto postupem:

|

a) |

zásobník se naplní nežíravou kapalinou; |

|

b) |

na začátku zkoušky se zásobník a kapalina stabilizují při stanovené teplotě a relativní vlhkosti; okolí, kapalina a povrch zásobníku se udržují v průběhu zkoušky na stanovené teplotě. Teplota zásobníku se může v průběhu zkoušky lišit od teploty okolí; |

|

c) |

zásobník se podrobí tlakovému cyklu mezi 2 (±1) MPa a cílovým tlakem kadencí, která nepřesahuje 10 cyklů za minutu, a to do dosažení stanoveného počtu cyklů; |

|

d) |

teplota hydraulické kapaliny v zásobníku se udržuje na stanovené teplotě a monitoruje se. |

3. POSTUPY ZKOUŠKY TRVANLIVOSTI VLASTNOSTÍ (POŽADAVEK BODU 5.2 TOHOTO PŘEDPISU)

3.1 Tlaková zkouška

Na systém se působí pozvolna a soustavně rostoucím tlakem nežíravé kapaliny až do dosažení cílové hodnoty zkušebního tlaku a pak se systém ponechá v tomto stavu po stanovenou dobu.

3.2 Zkouška pádem (nárazem) (bez natlakování)

Se zásobníkem se vykoná zkouška pádem při teplotě okolí, bez natlakování a namontovaných ventilů. Povrch, na který se zásobníky upustí, musí být hladká, vodorovná betonová plocha, nebo jiný druh podlahy s rovnocennou tvrdostí.

Orientace upouštěného zásobníku (podle požadavku bodu 5.2.2) se určí takto: jeden nebo více doplňkových zásobníků se upustí z každé z poloh orientace popsaných dále. Polohy orientace při upouštění se mohou realizovat s jediným zásobníkem nebo se čtyřmi zásobníky, aby se zkouška mohla vykonat se čtyřmi orientacemi při upuštění.

|

i) |

jedno upuštění z vodorovné polohy a se dnem ve výšce 1,8 m nad povrchem, na který spadne; |

|

ii) |

jedno upuštění zásobníku ze svislé polohy, aby dopadl na konec, přičemž konec, kde je hrdlo, je nahoře, s potenciální energií nejméně 488 J, s dolním koncem nejvýše 1,8 m nad nárazovou plochou; |

|

iii) |

jedno upuštění zásobníku ze svislé polohy, aby dopadl na konec, přičemž konec, kde je hrdlo, je dole, s potenciální energií nejméně 488 J, s dolním koncem nejvýše 1,8 m nad nárazovou plochou. Je-li zásobník souměrný (identická hrdla na obou koncích), upuštění z této polohy se nevyžaduje; |

|

iv) |

jedno upuštění z polohy v úhlu 45° od svislice, s koncem, na kterém je hrdlo, dolů, s těžištěm ve výšce 1,8 m nad nárazovou plochou. Avšak jestliže je dno blíže než 0,6 m k nárazové ploše, úhel polohy, z níž se zásobník upouští, se změní tak, aby se dodržela výška nejméně 0,6 m a výška těžiště 1,8 m nad nárazovou plochou. |

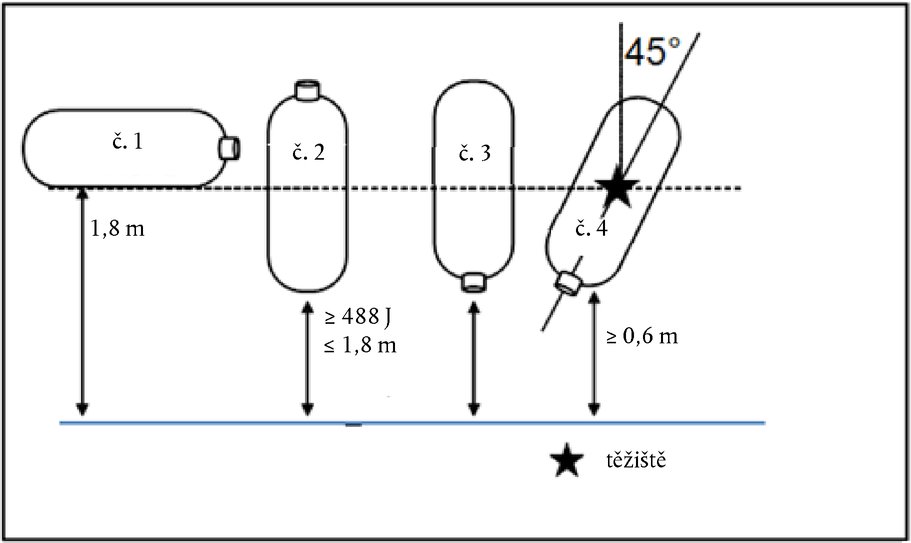

Čtyři polohy při upuštění jsou znázorněny na obrázku 1.

Obrázek 1

Poloha při upuštění

těžiště

≥ 0,6 m

≥ 488 J

≤ 1,8 m

1,8 m

č. 4

č. 3

č. 2

č. 1

Nesmí se nijak bránit odražení zásobníků při nárazu. Je však možné zabránit jejich převrácení při pádu ze svislé polohy u výše popsaných zkoušek.

Je-li k vykonání všech předepsaných pádů použito více zásobníků než jeden, pak se s těmito zásobníky musí provést zkouška tlakovým cyklem podle bodu 2.2 přílohy 3 až do výskytu úniku, nebo do dosažení 22 000 cyklů bez úniku. K úniku nesmí dojít do dosažení 11 000 cyklů.

Poloha zásobníků, s nimiž se provede zkouška pádem podle požadavku bodu 5.2.2, se určí takto:

|

a) |

jestliže byly zkoušky ze všech čtyř poloh provedeny s jediným zásobníkem, pak zásobník, který se upustí v souladu s požadavkem bodu 5.2.2, se upustí ze všech čtyř poloh; |

|

b) |

jestliže se ke zkouškám pádem ze čtyř poloh použije více než jeden zásobník, a jestliže všechny zásobníky dosáhnou 22 000 cyklů bez úniku, je polohou, z níž se upustí zásobník podle bodu 5.2.2, poloha se sklonem 45° od svislice (iv), a s tímto zásobníkem se pak vykonají ostatní zkoušky podle bodu 5.2; |

|

c) |

jestliže se ke zkouškám pádem ze čtyř poloh použije více než jeden zásobník, a jestliže některý zásobník nedosáhne 22 000 cyklů bez úniku, provedou se zkoušky pádem s novým zásobníkem z polohy, z níž byl dosažen nejmenší počet cyklů před výskytem úniku, a potom se s ním provedou další zkoušky předepsané v bodě 5.2. |

3.3 Zkouška poškozením povrchu (bez tlaku)

Zkouška probíhá tímto postupem:

|

a) |

povrch se poškodí takto: Na vnějším povrchu dna zásobníku ve vodorovné poloze, v němž není tlak, se vytvoří dva podélné řezy pilou na válcové části zásobníku, blízko přechodu do koncové části, avšak nezasahující až do něj. První řez se provede nejméně do hloubky 1,25 mm a v délce 25 mm u konce zásobníku, kde jsou umístěny ventily. Druhý řez je nejméně 0,75 mm hluboký a 200 mm dlouhý a je u opačného konce, než jsou umístěny ventily; |

|

b) |

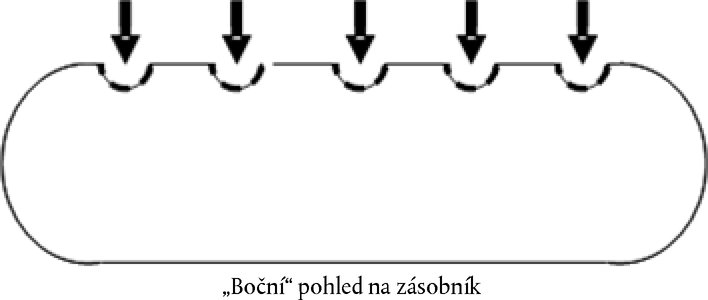

nárazy kyvadlem: Horní část zásobníku ve vodorovné poloze se rozdělí do pěti oddělených (nepřekrývajících se) ploch, z nichž každá má průměr 100 mm (viz obrázek 2). Po 12 hodinách stabilizace na teplotu ≤ –40 °C ve stabilizační komoře se narazí do středu každé z pěti ploch kyvadlem tvaru jehlanu s rovnostrannými stěnami a čtvercovou základnou, s vrcholem a hranami zaoblenými poloměrem 3 mm. Střed perkuse kyvadla musí být totožný s těžištěm jehlanu. Energie kyvadla v okamžiku nárazu do každé z pěti vyznačených ploch na zásobníku je 30 J. Při nárazech je zásobník uchycen na svém místě a není natlakován. |

Obrázek 2

Boční pohled na zásobník

„Boční“ pohled na zásobník

3.4 Zkouška vystavením chemickému působení a tlakovému cyklu při teplotě okolí

Každá z pěti ploch zásobníku, která byla předběžně stabilizována nárazem kyvadla na zásobník bez vnitřního tlaku (bod 3.3 přílohy 3), se vystaví působení jednoho z pěti roztoků:

|

a) |

19 % (objemových) kyseliny sírové ve vodě (kyselina používaná v bateriích); |

|

b) |

25 % (hmotnostních) hydroxidu sodného ve vodě; |

|

c) |

5 % (objemových) metanolu v benzinu (kapaliny v plnicích stanicích); |

|

d) |

28 % (hmotnostních) dusičnanu amonného ve vodě (roztok močoviny) a |

|

e) |

50 % (objemových) metylalkoholu ve vodě (kapalina v ostřikovači čelního skla). |

Zkoušený zásobník je orientován plochami vystavenými roztokům směrem nahoru. Na každou z pěti předběžně stabilizovaných ploch se položí vložka ze skelných vláken přibližně o síle 0,5 mm a s průměrem 100 mm. Na vložku ze skelných vláken se nanese takové množství zkušebního roztoku, aby byla vložka po dobu trvání zkoušky navlhčena na celém svém povrchu a skrz celou svou tloušťku.

Zásobník s vložkami ze skelných vláken se vystaví působení roztoků po dobu 48 hodin, přičemž se v zásobníku udržuje 125 % jmenovitého pracovního tlaku (+2/–0 MPa) (hydraulický tlak) a 20 (±5) °C, než se s ním provedou další zkoušky.

Zkouška tlakovým cyklem se provádí se specifikovanými hodnotami cílového tlaku podle bodu 2.2 této přílohy při teplotě 20 (±5) °C a se stanoveným počtem cyklů. Pak se odstraní vložky ze skelných vláken a povrch zásobníku se opláchne vodou, načež se vykoná 10 posledních cyklů tlakem o stanovené cílové hodnotě.

3.5 Statická tlaková zkouška (hydraulickým tlakem)

V systému pro uchovávání vodíku se v komoře s řízenou teplotou vyvine tlak o cílové hodnotě. Teplota komory a nežíravého kapalného paliva se po stanovenou dobu udržuje na cílové teplotě v rozmezí ±5 °C.

4. POSTUPY ZKOUŠEK OČEKÁVANÝCH VLASTNOSTÍ V SILNIČNÍM PROVOZU (BOD 5.3 TOHOTO PŘEDPISU)

(jsou uvedeny pneumatické zkušební postupy; prvky zkoušky s použitím hydraulického tlaku viz bod 2.1 přílohy 3).

4.1 Zkouška tlakovým cyklem plynu (pneumatickým tlakem)

Na začátku zkoušky se systém pro uchovávání vodíku nejméně 24 hodin stabilizuje při stanovené teplotě, relativní vlhkosti a množství paliva. Stanovená teplota a relativní vlhkost se ve zkušebním prostředí udržují po celou dobu zkoušky (vyžaduje-li se to ve specifikaci zkoušky, stabilizuje se teplota systému mezi tlakovými cykly na teplotě vnějšího prostředí). Systém pro uchovávání vodíku se podrobí tlakovému cyklu mezi méně než 2 (+0/–1) MPa a specifikovaným maximálním tlakem (±1 MPa). Jestliže regulační funkce systému, které jsou v činnosti při provozu vozidla, brání poklesu tlaku pod určitou stanovenou hodnotu, nesmí se při zkušebních tlakových cyklech klesnout pod tuto hodnotu. Rychlost plnění je řízena tak, aby se dosáhlo konstantní míry narůstání tlaku po dobu 3 minut, aby však průtok paliva nepřesáhl 60 g/s; teplota vodíku přiváděného do zásobníku se udržuje na stanovené hodnotě. Konstantní míra narůstání tlaku by však měla být snížena, překročí-li teplota plynu v zásobníku +85 °C. Míra odčerpávání paliva se reguluje tak, aby byla větší nebo rovna zamýšlené maximální míře spotřeby paliva vozidla. Provede se stanovený počet tlakových cyklů. Jsou-li v daném provedení vozidla použity zařízení a/nebo ovladače, které mají zamezit extrémní vnitřní teplotě, může zkouška proběhnout s těmito zařízeními a/nebo ovladači (nebo za rovnocenných opatření).

4.2 Zkouška na pronikání plynu (pneumatickým tlakem)

Systém se zcela naplní plynným vodíkem o tlaku na úrovni 115 % jmenovitého pracovního tlaku (+2/–0 MPa) (hustota při úplném naplnění rovnající se 100 % jmenovitého pracovního tlaku při +15 °C odpovídá 113 % jmenovitého pracovního tlaku při +55 °C) a udržuje se v utěsněném zásobníku při teplotě ≥ +55 °C až do dosažení ustáleného stavu pronikání nebo do 30 hodin, podle toho, co trvá déle. Měří se celkový ustálený stav míry vyprazdňování, které je způsobeno únikem a propustností ze systému pro uchovávání vodíku.

4.3 Zkouška na lokální únik plynu (pneumatický tlakem)

Ke splnění tohoto požadavku lze použít zkoušku probubláváním. Při zkoušce probubláváním se použije tento postup:

|

a) |

výstup z uzavíracího ventilu (a jiných vnitřních spojů k vodíkovým systémům) se pro tuto zkoušku uzavře (poněvadž zkouška je zaměřena na únik do vnějšího prostředí). Podle uvážení zkoušejícího se zkoušený předmět ponoří do kapaliny ke zkoušení úniku, nebo se kapalina ke zkoušení úniku aplikuje na zkoušený předmět umístěný v otevřeném prostoru. V závislosti na podmínkách se může velikost bublin velmi lišit. Zkoušející vyhodnotí únik plynu podle velikosti a rychlosti tvoření bublin; |

|

b) |

poznámka: U lokalizované hodnoty 0,005 mg/s (3,6 Nml/min) je výslednou přípustnou hodnotou tvoření bublin přibližně 2 030 bublin za minutu při typickém průměru bubliny 1,5 mm. I když se tvoří mnohem větší bubliny, musí být únik snadno zjistitelný. U neobvykle velkého průměru bubliny 6 mm má být povolená hodnota tvorby bublin přibližně 32 bublin za minutu. |

5. ZKUŠEBNÍ POSTUPY PRO OVĚŘENÍ VLASTNOSTÍ SYSTÉMU PŘI UKONČENÍ PROVOZU V OHNI (BOD 5.4 TOHOTO PŘEDPISU)

5.1 Zkouška ohnivzdornosti

Celek vodíkového zásobníku se skládá ze systému pro uchovávání stlačeného vodíku s příslušnými doplňkovými zařízeními, včetně odvětrávacího systému (jako je odvětrávací vedení a jeho obložení) a veškerých krytů uchycených přímo k zásobníku (jako ovinutí zásobníku (zásobníků) termickou izolací a/nebo kryty nebo ochrana nad teplotou ovládaným přetlakovým zařízením (zařízeními)).

K určení polohy systému nad počátečním (lokalizovaným) zdrojem ohně se použije jedna z těchto dvou metod:

a) Metoda 1: Vhodná pro obecně vyjádřený (nekonkretizovaný) způsob montáže na vozidlo

Není-li stanovena konfigurace montáže na vozidlo (a schválení typu systému není omezeno na určitou konfiguraci montáže na vozidlo), pak je oblastí lokalizovaného vystavení ohni oblast na zkoušeném předmětu, která je nejdále od teplotou ovládaného přetlakového zařízení (přetlakových zařízení). Zkoušený předmět, jak je stanoveno výše, obsahuje pouze termické zakrytování nebo jiná ochranná zařízení připevněná přímo k zásobníku, která se použijí u všech provedení montáže na vozidlo. Odvětrávací systém (systémy) (jako je odvětrávací vedení a obložení odvětrávacího vedení) a/nebo kryty nebo ochrana nad teplotou ovládaným přetlakovým zařízením (zařízeními) se zahrnou do celku zásobníku, jestliže jsou určeny k použití ve všech provedeních montáže na vozidlo. Jestliže se systém zkouší bez reprezentativních konstrukčních částí, vyžaduje se opakovaná zkouška takového systému, jsou-li typy těchto konstrukčních částí specifikovány pro určité provedení montáže na vozidlo.

b) Metoda 2: Vhodná pro konkrétní montáž na vozidlo

Je-li stanovena konkrétní konfigurace pro montáž na vozidlo a schválení typu tohoto systému je omezeno na tuto určitou konfiguraci vozidla, pak může zkoušený soubor také zahrnovat jiné konstrukční části vozidla navíc k systému pro uchovávání vodíku. Tyto konstrukční části vozidla (jako je zakrytování nebo ochranné části, které jsou trvale uchyceny ke konstrukci vozidla svarem nebo šrouby a nejsou připevněny k úložnému systému) musí být zahrnuty do zkoušeného souboru v rámci konfigurace montáže systému pro uchovávání vodíku provedené na vozidle. Tato lokalizovaná zkouška ohnivzdornosti se vykoná na nejhorším případu lokalizovaných ploch vystavených ohni, který se určí v závislosti na čtyřech možnostech směřování ohně, a to: oheň šířící se ze směru prostoru pro cestující, zavazadlového prostoru, podběhů kol nebo benzinu rozlitého na zemi.

5.1.1 Zásobník může být vystaven obklopení plameny bez jakýchkoli krycích částí, jak je popsáno v bodě 5.2 přílohy 3.

5.1.2 Bez ohledu na to, zda je použita výše uvedená metoda 1 nebo 2, platí pro zkoušky tyto požadavky:

|

a) |

celek zásobníku se naplní stlačeným plynným vodíkem na 100 % jmenovitého pracovního tlaku (+2/–0 MPa). Umístí se vodorovně přibližně 100 mm nad zdroj ohně; |

|

b) |

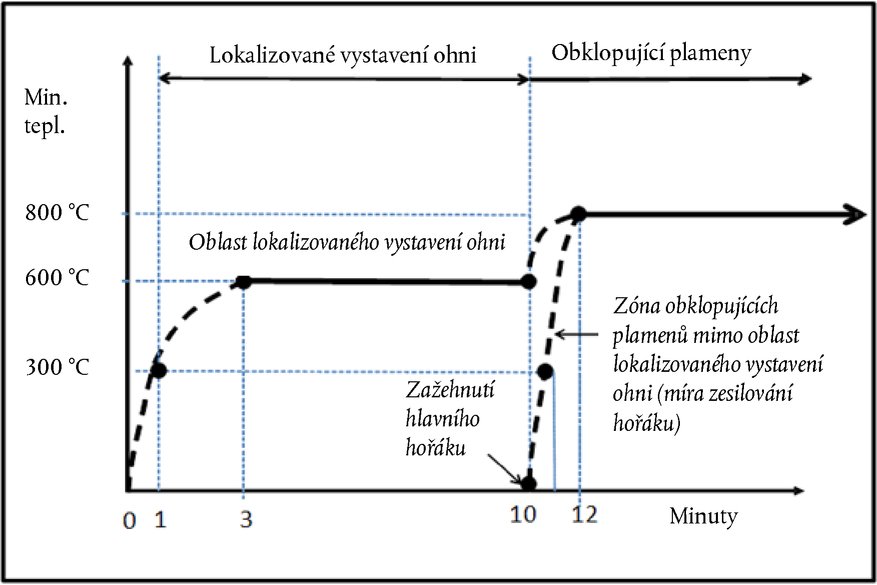

lokalizovaná část zkoušky ohnivzdornosti:

Obrázek 3 Teplotní profil zkoušky ohnivzdornosti

Zóna obklopujících plamenů mimo oblast lokalizovaného vystavení ohni (míra zesilování hořáku) Obklopující plameny Lokalizované vystavení ohni Oblast lokalizovaného vystavení ohni Zažehnutí hlavního hořáku Minuty 800 °C 300 °C 600 °C Min. tepl. |

|

c) |

část zkoušky ohnivzdornosti s obklopujícími plameny V průběhu následujícího 2minutového intervalu se musí teplota podél celého povrchu zkoušeného předmětu zvýšit na nejméně 800 °C a oheň se musí rozšířit tak, aby se vytvořila rovnoměrná teplota podél celé délky až do 1,65 m a po celé šířce zkoušeného předmětu (obklopující plameny). Teplota se udržuje na nejméně 800 °C a maximální teplota nesmí přesáhnout 1 100 °C. Teplotní požadavky se musí začít plnit 1 minutu po začátku doby s konstantními minimálními a maximálními mezními hodnotami a musí se zakládat na jednominutovém klouzavém průměru údajů každého termočlánku. Zkoušený předmět se udržuje při uvedené teplotě (v podmínkách obklopujících plamenů) do okamžiku, kdy se ze systému začne odpouštět teplotou ovládaným přetlakovým zařízením a tlak poklesne na méně než 1 MPa. Odpouštění musí probíhat kontinuálně (bez přerušení) a úložný systém se nesmí roztrhnout. Nesmí dojít k doplňkovému odpouštění formou úniku (do kterého se nezapočítává odpouštění teplotou ovládaným přetlakovým zařízením), který vytváří plamen delší než 0,5 m nad obvod působícího ohně. Souhrn postupu zkoušky ohnivzdornosti

|

|

d) |

dokumentace výsledků zkoušky ohnivzdornosti Uspořádání zkoušky vystavení ohni musí být zaznamenáno dostatečně podrobně, aby byly teplotní podmínky zkoušeného předmětu reprodukovatelné. Výsledky zahrnují dobu, která uplyne od zažehnutí ohně do začátku odpouštění teplotou ovládaným přetlakovým zařízením (zařízeními), a maximální tlak a dobu odpouštění, dokud se nedosáhne tlaku menšího než 1 MPa. Teploty udávané termočlánky a tlak v zásobníku se zaznamenávají v průběhu zkoušky v desetisekundových nebo kratších intervalech. Každé nedodržení požadavků stanovených na minimální teplotu, daných jednominutovými klouzavými průměry, zneplatní výsledek zkoušky. Každé nedodržení požadavků stanovených na maximální teplotu, daných jednominutovými klouzavými průměry, zneplatní výsledek zkoušky pouze tehdy, jestliže se zkoušený předmět při zkoušce porušil. |

5.2 Zkouška ohnivzdornosti s obklopujícími plameny

Zkoušeným předmětem je systém pro uchovávání stlačeného vodíku. Systém se naplní stlačeným plynným vodíkem na 100 % jmenovitého pracovního tlaku (+2/–0 MPa). Zásobník se umístí vodorovně se dnem přibližně 100 mm nad zdrojem ohně. Použijí se kovové kryty, aby se zabránilo přímému působení plamene na ventily, přípojky a/nebo přetlaková zařízení. Kovové kryty se nesmějí přímo dotýkat daného systému protipožární ochrany (ochrany přetlakových zařízení nebo ventilů na zásobníku).

Stejnoměrný zdroj ohně o délce 1,65 m zajišťuje přímé působení plamene na povrch zásobníku po celém jeho obvodu. Zkouška trvá až do úplného vypuštění zásobníku (do poklesu tlaku v zásobníku pod 0,7 MPa). Jakákoli porucha nebo nestejnoměrnost zdroje ohně v průběhu zkoušky znamená neplatnost výsledku.

Teploty plamene musí být monitorovány nejméně třemi termočlánky zavěšenými do plamene přibližně 25 mm pod dnem zásobníku. Termočlánky mohou být připevněny k ocelovým krychlím o straně v délce do 25 mm. Údaje o teplotě termočlánků a tlaku v zásobníku se při zkoušce zaznamenávají každých 30 sekund.

Do pěti minut po zažehnutí ohně musí být dosažena a v průběhu zkoušky udržována průměrná teplota plamene nejméně 590 °C (určená jako průměr ze dvou termočlánků udávajících nejvyšší teploty v intervalu 60 sekund).

Je-li zásobník kratší než 1,65 m, umístí se jeho střed nad středem zdroje ohně. Jestliže je zásobník delší než 1,65 m, pak je-li na jednom konci vybaven přetlakovým zařízením, začíná se se zdrojem ohně na opačném konci zásobníku. Jestliže je zásobník delší než 1,65 m a má přetlaková zařízení na obou koncích, nebo na více než jednom místě podél své délky, střed zdroje ohně se umístí doprostřed mezi přetlaková zařízení, mezi nimiž je největší vodorovná vzdálenost.

Obsah zásobníku se musí odpouštět přetlakovým zařízením, aniž by došlo k roztržení zásobníku.

PŘÍLOHA 4

ZKUŠEBNÍ POSTUPY PRO ZVLÁŠTNÍ KONSTRUKČNÍ ČÁSTI SYSTÉMU PRO UCHOVÁVÁNÍ STLAČENÉHO VODÍKU

1. ZKOUŠKY TECHNICKÉ ZPŮSOBILOSTI TEPLOTOU OVLÁDANÝCH PŘETLAKOVÝCH ZAŘÍZENÍ

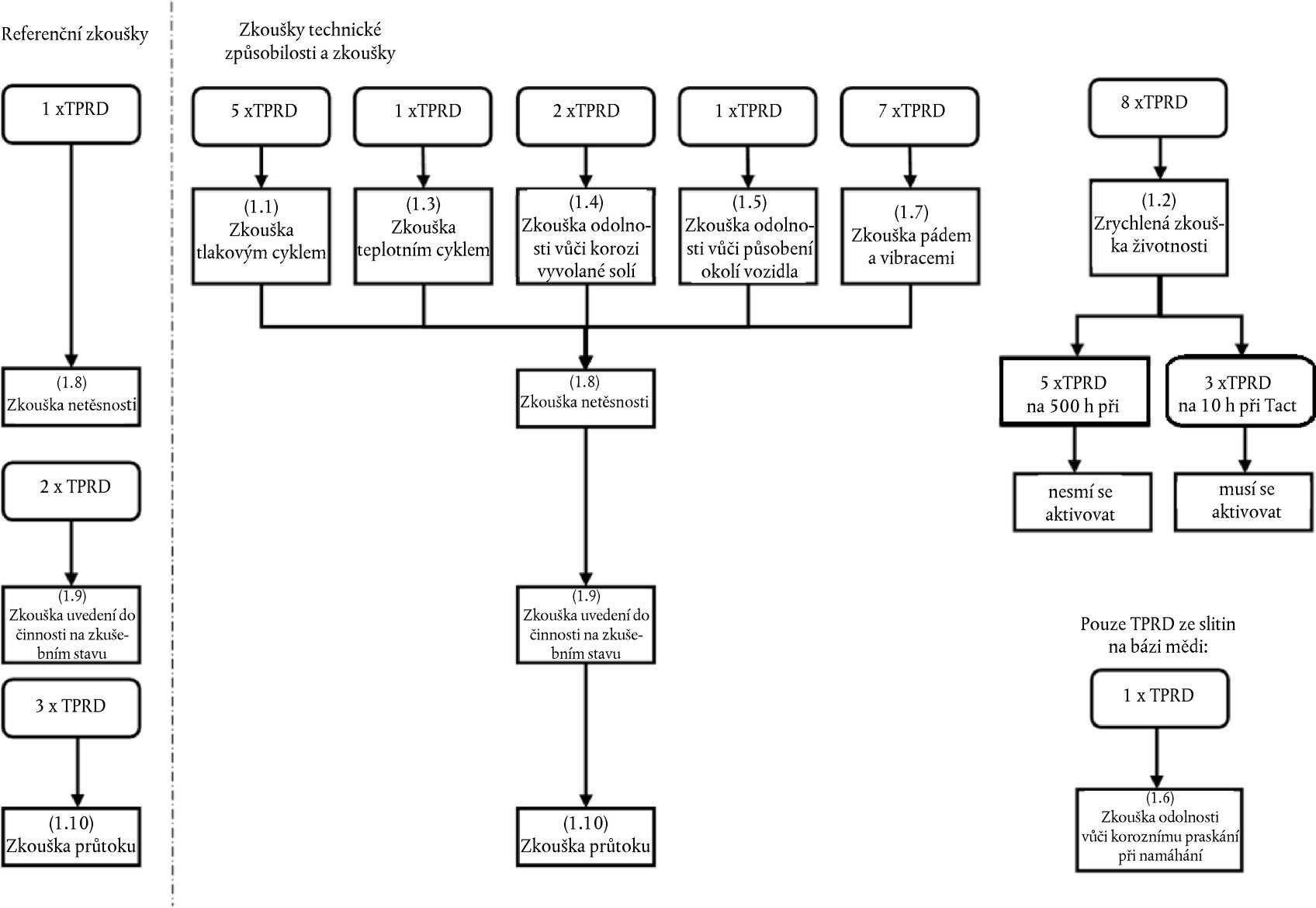

Zkouší se plynným vodíkem jakosti splňující požadavky norem ISO 14687-2 / SAE J2719. Všechny zkoušky se provádějí při teplotě okolí 20 (±5) °C, není-li stanoveno jinak. Zkoušky technické způsobilosti teplotou ovládaných přetlakových zařízení jsou stanoveny takto (viz také dodatek 1):

1.1 Zkouška tlakovým cyklem

S pěti jednotkami teplotou ovládaných přetlakových zařízení se vykoná 11 000 cyklů vnitřního tlaku s plynným vodíkem jakosti splňující požadavky norem ISO 14687-2 / SAE J2719. Prvních pět tlakových cyklů se provede mezi 2 (±1) MPa a 150 % jmenovitého pracovního tlaku (±1 MPa); zbývající cykly se provedou mezi 2 (±1) MPa a 125 % jmenovitého pracovního tlaku (±1 MPa). Prvních 1 500 tlakových cyklů se provede při teplotě teplotou ovládaného přetlakového zařízení 85 °C nebo vyšší. Zbývající tlakové cykly se provádějí při teplotě teplotou ovládaného přetlakového zařízení 55 (±5) °C. Maximální frekvence tlakových cyklů je deset cyklů za minutu. Po této zkoušce musí teplotou ovládané přetlakové zařízení splňovat požadavky zkoušky netěsnosti (bod 1.8 přílohy 4), zkoušky průtoku (bod 1.10 přílohy 4) a zkoušky činnosti na zkušebním stavu (bod 1.9 přílohy 4).

1.2 Zrychlená zkouška životnosti

Zkouší se osm jednotek teplotou ovládaných přetlakových zařízení; se třemi při výrobcem stanovené aktivační teplotě, Tact, a s pěti při teplotě zrychlené zkoušky životnosti, Tlife = 9,1 × Tact0,503. Teplotou ovládané přetlakové zařízení se vloží do pece nebo do kapalinové lázně, v nichž se udržuje konstantní teplota (±1 °C). Tlak plynného vodíku na vstup do teplotou ovládaného přetlakového zařízení je 125 % jmenovitého pracovního tlaku (±1 MPa). Zdroj tlaku může být umístěn vně pece nebo lázně s řízenými teplotami. Tlak působící na každé zařízení se zavádí individuálně nebo přívodní lištou. Jestliže se použije přívodní lišta, musí být v každém přívodu zpětný ventil, aby se zabránilo poklesu tlaku v systému, když se některý ze vzorků poruší. Tři teplotou ovládaná přetlaková zařízení, která se zkouší při teplotě Tact, se musí aktivovat za méně než 10 hodin. Pět teplotou ovládaných přetlakových zařízení zkoušených při teplotě Tlife se nesmí aktivovat za méně než 500 hodin.

1.3 Zkouška teplotním cyklem

|

a) |

teplotou ovládané přetlakové zařízení, v němž není tlak, se na nejméně dvě hodiny umístí do kapalné lázně udržované na teplotě –40 °C nebo nižší. Během pěti minut se zařízení na nejméně dvě hodiny přemístí do kapalné lázně udržované na teplotě +85 °C nebo vyšší. Během pěti minut se zařízení přemístí do kapalné lázně udržované na teplotě –40 °C nebo nižší; |

|

b) |

krok a) se opakuje do dosažení 15 teplotních cyklů; |

|

c) |

teplotou ovládané přetlakové zařízení se nejméně dvě hodiny stabilizuje v kapalné lázni o teplotě –40 °C nebo nižší a pak se v něm cykluje tlak plynného vodíku mezi 2 MPa (+1/–0 MPa) a 80 % jmenovitého pracovního tlaku (+2/–0 MPa) do vykonání 100 cyklů, přičemž kapalná lázeň se udržuje na teplotě –40 °C nebo nižší; |

|

d) |

po teplotním a tlakovém cyklování musí přetlakové zařízení splňovat požadavky zkoušky netěsnosti (bod 1.8 přílohy 4), avšak s tím, že se tato zkouška vykoná při teplotě –40 °C (+5/–0 °C). Po zkoušce netěsnosti musí teplotou ovládané přetlakové zařízení splňovat požadavky zkoušky uvedení do činnosti na zkušebním stavu (bod 1.9 přílohy 4) a pak zkoušku průtoku (bod 1.10 přílohy 4). |

1.4 Zkouška odolnosti vůči korozi vyvolané solí

Zkouší se dvě jednotky teplotou ovládaného přetlakového zařízení. Odejmou se všechny záslepky na výstupech, které nejsou fixní. Každá jednotka teplotou ovládaného přetlakového zařízení se umístí na zkušební přípravek podle postupu doporučeného výrobcem tak, aby vystavení okolnímu prostředí představovalo skutečnou montáž. Každá jednotka se na 500 hodin vystaví zkoušce solným postřikem (solnou mlhou), jak je stanoveno v normě ASTM B117 (normalizovaný postup pro provoz přístroje vypouštějícího solný postřik (mlhu)), až na to, že při zkoušce jedné jednotky se nastaví pH solného roztoku na 4,0 ± 0,2 přidáním kyseliny sírové a kyseliny dusičné v poměru 2:1, a při zkoušce druhé jednotky se nastaví pH solného roztoku na 10,0 ± 0,2 přidáním hydroxidu sodného. Teplota v mlžné komoře se udržuje na 30–35 °C.

Po těchto zkouškách musí každé z přetlakových zařízení splňovat požadavky zkoušky netěsnosti (bod 6.1.8 přílohy 3), zkoušky průtoku (bod 6.1.10 přílohy 3) a zkoušky uvedení do činnosti na zkušebním stavu (6.1.9 přílohy 3).

1.5 Zkouška odolnosti vůči působení okolí vozidla

Odolnost vůči poškození vnějším působením kapalin používaných v automobilech se určí následující zkouškou:

|

a) |

vstupní a výstupní spoje teplotou ovládaného přetlakového zařízení se připojí nebo zazátkují podle montážních pokynů výrobce. Vnější povrchy teplotou ovládaného přetlakového zařízení se při teplotě 20 (±5) °C na 24 hodin vystaví působení každé z těchto kapalin:

Kapaliny se použijí podle potřeby v takovém množství, aby se zajistilo úplné vystavení předmětu jejich působení po dobu trvání zkoušky. Zkouška se provede zvlášť s každou z kapalin. K vystavení působení všech těchto kapalin postupně za sebou se může použít tentýž zkoušený předmět; |

|

b) |

po vystavení působení každé z kapalin se předmět otře a opláchne vodou; |

|

c) |

konstrukční část nesmí vykazovat známky fyzického poškození, které by narušovalo její funkci, zejména trhliny, změkčená místa nebo vyboulení. Kosmetické změny, jako je vytvoření důlků nebo skvrn, se nepokládají za poškození. Po ukončení vystavení působení všech kapalin musí jednotka (jednotky) splňovat požadavky zkoušky netěsnosti (bod 1.8 přílohy 4), zkoušky průtoku (bod 1.10 přílohy 4) a zkoušky uvedení do činnosti na zkušebním stavu (bod 1.9 přílohy 4). |

1.6 Zkouška odolnosti vůči koroznímu praskání při namáhání