(EHK/OSN) č. 117Předpis Evropské hospodářské komise Organizace spojených národů (EHK/OSN) č. 117 – Jednotná ustanovení pro schvalování pneumatik z hlediska emisí hluku odvalování a přilnavosti na mokrých površích a/nebo valivého odporu

| Publikováno: | Úř. věst. L 307, 23.11.2011, s. 3-63 | Druh předpisu: | Nařízení |

| Přijato: | 23. listopadu 2011 | Autor předpisu: | |

| Platnost od: | 30. ledna 2011 | Nabývá účinnosti: | 30. ledna 2011 |

| Platnost předpisu: | Ano | Pozbývá platnosti: | |

Text předpisu s celou hlavičkou je dostupný pouze pro registrované uživatele.

Pouze původní texty EHK/OSN mají podle mezinárodního práva veřejného právní účinek. Je nutné ověřit si status a datum vstupu tohoto předpisu v platnost v nejnovější verzi dokumentu EHK/OSN o statusu TRANS/WP.29/343, který je k dispozici na internetové adrese:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Předpis Evropské hospodářské komise Organizace spojených národů (EHK/OSN) č. 117 – Jednotná ustanovení pro schvalování pneumatik z hlediska emisí hluku odvalování a přilnavosti na mokrých površích a/nebo valivého odporu

Zahrnující veškerá platná znění až po:

|

|

sérii změn 02 – datum vstupu v platnost: 30. ledna 2011 |

|

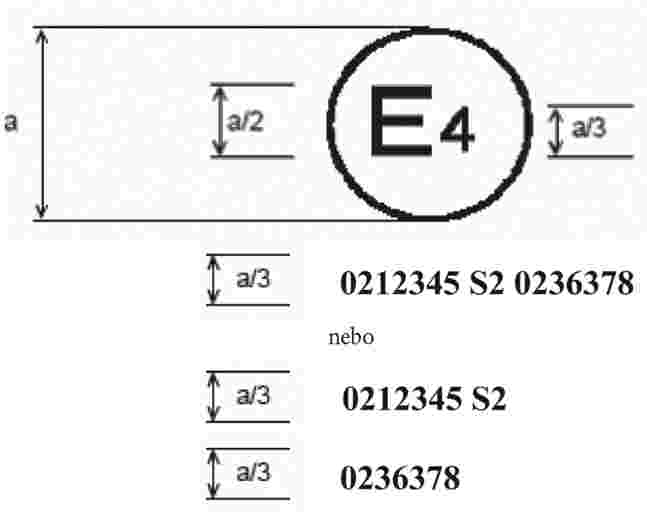

|

Oprava 1 k sérii změn 02 – datum vstupu v platnost: 30. ledna 2011 |

|

|

Oprava 2 k sérii změn 02 – datum vstupu v platnost: 22. června 2011 |

|

|

Oprava 3 k sérii změn 02 – datum vstupu v platnost: 22. června 2011 |

OBSAH

PŘEDPIS

|

1. |

Oblast působnosti |

|

2. |

Definice |

|

3. |

Žádost o schválení |

|

4. |

Označení |

|

5. |

Schválení |

|

6. |

Specifikace |

|

7. |

Změny typu pneumatiky a rozšíření schválení |

|

8. |

Shodnost výroby |

|

9. |

Postihy za neshodnost výroby |

|

10. |

Definitivní ukončení výroby |

|

11. |

Názvy a adresy technických zkušeben odpovědných za provádění schvalovacích zkoušek a názvy a adresy schvalovacích orgánů |

|

12. |

Přechodná ustanovení |

PŘÍLOHY

|

Příloha 1 |

Sdělení |

|

Příloha 2 |

Příklady značek schválení |

|

Dodatek 1 – |

Uspořádání značek schválení typu |

|

Dodatek 2 – |

Schválení podle předpisu č. 117 shodné se schválením podle předpisů č. 30 nebo 54 |

|

Dodatek 3 – |

Rozšíření kombinující schválení vydaná podle předpisů č. 117, č. 30 nebo č. 54 |

|

Dodatek 4 – |

Rozšíření kombinující schválení vydaná podle předpisu č. 117 |

|

Příloha 3 |

Metoda volného přejezdu k měření emisí hluku odvalování pneumatik |

|

Dodatek 1 – |

Zkušební protokol |

|

Příloha 4 |

Specifikace zkušebního místa |

|

Příloha 5 |

Zkušební postup měření přilnavosti za mokra |

|

Dodatek 1 – |

Zkušební protokol (přilnavost na mokrém povrchu) |

|

Příloha 6 |

Zkušební postup pro měření valivého odporu |

|

Dodatek 1 – |

Tolerance zkušebního vybavení |

|

Dodatek 2 – |

Šířka měřícího ráfku |

|

Dodatek 3 – |

Zkušební protokol a údaje o zkoušce (valivý odpor) |

|

Příloha 7 |

Postupy pro zkoušení vlastností při jízdě na sněhu |

|

Dodatek 1 – |

Definice piktogramu horský symbol („Alpine Symbol“) |

|

Dodatek 2 – |

Zkušební protokoly a údaje o zkoušce |

1. OBLAST PŮSOBNOSTI

|

1.1 |

Tento předpis se vztahuje na nové pneumatiky tříd C1, C2 a C3 z hlediska jejich emisí hluku, valivého odporu a na nové pneumatiky třídy C1 z hlediska přilnavosti na mokrých površích (adheze na mokré vozovce). Nevztahuje se ovšem na:

|

|

1.2 |

Smluvní strany vydávají schválení nebo musí uznávat schválení pro emise hluku odvalování a/nebo přilnavosti za mokra a/nebo pro valivý odpor. |

2. DEFINICE

Pro účely tohoto předpisu platí jako doplněk k definicím v předpisech č. 30 a 54 následující definice.

2.1 „Typem pneumatiky“ se rozumí ve vztahu k tomuto předpisu škála pneumatik, která je tvořena seznamem označení rozměrů pneumatik, jejich obchodním označením a obchodním popisem, které se vzájemně neliší v těchto podstatných rysech:

|

a) |

jméno výrobce; |

|

b) |

třída pneumatiky (viz bod 2.4); |

|

c) |

struktura pneumatiky; |

|

d) |

kategorie použití: normální pneumatika, pneumatika na sníh a pneumatika pro zvláštní použití; |

|

e) |

pro pneumatiky třídy C1:

|

|

f) |

u pneumatik třídy C2 a C3:

|

|

g) |

vzorek běhounu (viz bod 3.2.1). |

2.2 „Obchodním označením“ nebo „Obchodním popisem“ se rozumí výrobcem uvedená identifikace pneumatiky. Obchodní označení může být stejné jako jméno výrobce a obchodní popis se může shodovat s obchodní značkou.

2.3 „Emisemi hluku odvalování“ se rozumí zvuk vydávaný při kontaktu pohybujících se pneumatik s povrchem vozovky.

2.4 „Třídou pneumatiky“ se rozumí jedno z následujících seskupení:

|

2.4.1 |

Pneumatiky třídy C1: pneumatiky, které jsou v souladu s předpisem č. 30; |

|

2.4.2 |

Pneumatiky třídy C2: pneumatiky, které jsou v souladu s předpisem č. 54 a s indexem únosnosti v jednoduché montáži nižší nebo rovnající se 121 a se značkou kategorie rychlosti vyšší nebo rovnou „N“; |

|

2.4.3 |

Pneumatiky třídy C3: pneumatiky, které jsou v souladu s předpisem č. 54 a vyznačující se:

|

2.5 „Reprezentativním rozměrem pneumatiky“ se rozumí rozměr pneumatiky, který byl dodán ke zkouškám podle přílohy 3 tohoto předpisu z hlediska emisí hluku odvalování nebo podle přílohy 5 z hlediska přilnavosti na mokré vozovce, nebo podle přílohy 6 z hlediska valivého odporu ke zhodnocení shodnosti se schváleným typem pneumatiky, nebo podle přílohy 7 z hlediska vlastností na sněhu při hodnocení kategorie použití „sněhové“.

2.6 „Náhradní pneumatikou pro dočasné použití“ se rozumí pneumatika odlišná od pneumatiky určené k montáži na kterékoliv vozidlo pro obvyklé jízdní podmínky; pneumatika je však určena pouze pro dočasné použití za omezených jízdních podmínek.

2.7 „Pneumatikami navrženými pro soutěžení“ se rozumí pneumatiky určené k montáži na vozidla používaná při sportovních motoristických závodech a které nejsou určeny pro použití mimo soutěže.

2.8 „Normální pneumatikou“ se rozumí pneumatika určená k normálnímu použití na silnici.

2.9 „Zesílenou pneumatikou“ nebo „pneumatikou pro velká zatížení“ třídy C1 se rozumí konstrukce pneumatiky navržená pro nesení většího zatížení při vyšším tlaku huštění, než je zatížení nesené odpovídající standardní verzí pneumatiky při standardním huštění podle ISO 4000-1:2010 (2).

2.10 „Trakční pneumatikou“ se rozumí pneumatika třídy C2 nebo C3 označená nápisem TRACTION a určená k montáži přednostně na hnací nápravu (nápravy) vozidla pro maximalizaci přenosu síly za různých okolností.

2.11 „Pneumatikou pro jízdu na sněhu“ se rozumí pneumatika, jejíž vzorek běhounu, skladba běhounu nebo struktura jsou přednostně konstruovány k zajištění lepších vlastností na sněhu než u normální pneumatiky, pokud jde o její schopnost uvést vozidlo do pohybu nebo jej v pohybu udržovat nebo zastavit.

2.12 „Pneumatikou pro zvláštní použití“ se rozumí pneumatika určená pro smíšené použití, jak silniční, tak terénní nebo pro jiné zvláštní použití. Tyto pneumatiky jsou přednostně konstruovány tak, aby byly schopny uvést vozidlo do pohybu nebo jej v pohybu udržovat v terénních podmínkách.

2.13 „Profesionální terénní pneumatikou“ se rozumí pneumatika pro zvláštní použití určená přednostně k použití v obtížných terénních podmínkách.

2.14 „Hloubkou běhounu“ se rozumí hloubka hlavních drážek.

2.14.1 „Hlavními drážkami“ se rozumí obvodové drážky umístěné ve střední oblasti běhounu pneumatiky, které u pneumatik pro osobní a lehká nákladní vozidla mají na své základně indikátory opotřebení běhounu.

2.15 „Poměrem vyplnění povrchu“ se rozumí poměr mezi plochou drážek na referenčním povrchu a plochou tohoto referenčního povrchu vypočítaný z otisku pneumatiky.

2.16 „Standardní referenční zkušební pneumatikou“ (SRTT) se rozumí pneumatika, která je vyrobena, kontrolována a skladována podle normy ASTM E1136-93 (znění z roku 2003) (pozn.: ASMT = American Society for Testing and Materials = Americká společnost pro zkoušení a materiály).

2.17 Měření přilnavosti za mokra - zvláštní definice

2.17.1 „Přilnavostí na mokrých površích“ se rozumí relativní brzdný účinek na mokrém povrchu u zkušebního vozidla vybaveného zkoušenou pneumatikou v porovnání s výsledky zkoušky provedené se stejným vozidlem vybaveným referenční pneumatikou (SRTT).

2.17.2 „Zkoušenou pneumatikou“ se rozumí pneumatika, která reprezentuje typ předkládaný ke schválení podle tohoto předpisu.

2.17.3 „Kontrolní pneumatikou“ se rozumí pneumatika běžné výroby, která se použije ke stanovení přilnavosti za mokra u rozměrů pneumatik, které není možno montovat na totéž vozidlo jako standardní referenční zkušební pneumatiku - viz bod 2.2.2.16 v příloze 5 tohoto předpisu.

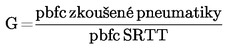

2.17.4 „Indexem přilnavosti za mokra („G“)“ se rozumí poměr mezi výsledky zkoušené pneumatiky a výsledky standardní referenční zkušební pneumatiky.

2.17.5 „Koeficientem maximální brzdné síly („pbfc“)“ se rozumí maximální hodnota poměru brzdné síly k vertikálnímu zatížení pneumatiky před zablokováním kola.

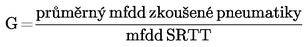

2.17.6 „Středním plným brzdným zpomalením („mfdd“)“ se rozumí střední hodnota zpomalení vypočítaná na základě změřené vzdálenosti zaznamenané při zpomalení vozidla mezi dvěma stanovenými rychlostmi.

2.17.7 „Výškou spojovacího zařízení (přívěsného zařízení)“ se rozumí výška naměřená kolmo od středu kloubu spojovacího zařízení přívěsu k zemi za situace, kdy jsou tažné vozidlo a přívěsné vozidlo spojeny. Tažné i přívěsné vozidlo musí stát na rovném pevném povrchu a ve stavu připraveném ke zkoušce, s příslušnou pneumatikou (pneumatikami), která má být při dané zkoušce použita.

2.18 Měření valivého odporu - zvláštní definice

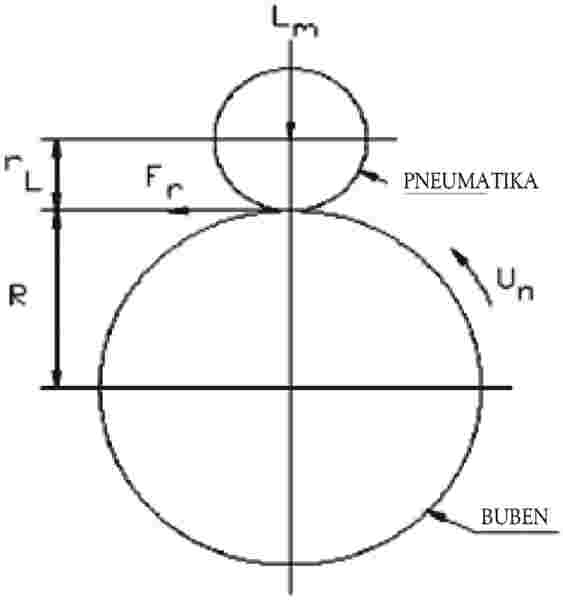

2.18.1 Valivý odpor Fr

Ztráta energie (nebo pohlcená energie) na jednotku ujeté vzdálenosti (3).

2.18.2 Koeficient valivého odporu Cr

Poměr valivého odporu k zatížení pneumatiky (4).

2.18.3 Nová zkušební pneumatika

Pneumatika, která dosud nebyla použita při zkoušce odklonu valení, která zvyšuje teplotu pneumatiky nad teplotu generovanou při zkoušce valivého odporu a která nebyla již dříve vystavena teplotě vyšší než 40 °C (5) (6).

2.18.4 Laboratorní kontrolní pneumatika

Pneumatika používaná určitou laboratoří ke kontrole vlastností zařízení v závislosti na čase (7).

2.18.5 Uzavřené huštění

Proces huštění pneumatiky a umožnění nárůstu tlaku huštění při zahřívání pneumatiky za jejího běhu.

2.18.6 Parazitní ztráta

Ztráta energie (nebo pohlcení energie) na jednotku vzdálenosti s výjimkou vnitřních ztrát pneumatiky, připsatelná na vrub aerodynamickým ztrátám různých rotujících částí zkušebního zařízení, tření v ložiscích a ostatním zdrojům soustavných ztrát, které mohou být průvodním jevem při měření.

2.18.7 Měření při minimální zátěži

Druh měření parazitní ztráty, při kterém je pneumatika udržována v běhu bez prokluzu při současném snižování zatížení pneumatiky na hodnotu, při které je energetická ztráta v pneumatice prakticky nulová.

2.18.8 Setrvačnost nebo moment setrvačnosti

Poměr síly točivého momentu působící na rotující těleso k rotačnímu zrychlení tohoto tělesa (8).

2.18.9 Reprodukovatelnost měření σm

Schopnost stroje měřit valivý odpor (9).

3. ŽÁDOST O SCHVÁLENÍ

|

3.1 |

Žádost o schválení typu pneumatiky podle tohoto předpisu předkládá výrobce pneumatiky nebo jeho řádně pověřený zástupce. Žádost musí obsahovat:

|

|

3.2 |

K žádosti musí být v trojím vyhotovení připojeny následující dokumenty:

|

|

3.3 |

Na žádost schvalovacího orgánu musí žadatel předložit pro účely zkoušky vzorky pneumatik nebo protokoly z technických zkušeben v takové formě, jakou stanoví odstavec 11 tohoto předpisu. |

|

3.4 |

S ohledem na žádost se mohou zkoušky omezit na výběr nejnepříznivějšího případu, podle uvážení schvalovacího orgánu nebo určené technické zkušebny. |

|

3.5 |

Laboratoře a zkušební zařízení výrobce pneumatik mohou být určeny jako schválená laboratoř a zástupce schvalovacího orgánu může být přítomen u všech zkoušek. |

4. OZNAČENÍ

|

4.1 |

Veškeré pneumatiky spadající pod daný typ pneumatiky musí být označeny podle požadavků buď předpisu č. 30 nebo č. 54. |

|

4.2 |

Na pneumatikách musí být vyznačeno zejména (10):

|

|

4.3 |

Na pneumatikách musí být dostatek místa pro značku schválení, jak uvádí příloha 2 tohoto předpisu. |

|

4.4 |

Značka schválení musí být vylisována na bočnici pneumatiky nebo v ní, musí být dobře čitelná a umístěna na spodní části pneumatiky, alespoň na jedné z bočnic. |

|

4.4.1 |

Avšak u pneumatik označených symbolem konfigurace montáže pneumatiky na ráfek „A“ může být označení umístěno kdekoliv na vnější bočnici pneumatiky. |

5. SCHVÁLENÍ

|

5.1 |

Schválení se udělí, pokud reprezentativní rozměr typu pneumatiky předložený ke schválení podle tohoto předpisu splní požadavky níže uvedených odstavců 6 a 7. |

|

5.2 |

Schválenému typu pneumatiky se přidělí číslo schválení. Tatáž smluvní strana není oprávněna přidělit jinému typu pneumatiky stejné číslo. |

|

5.3 |

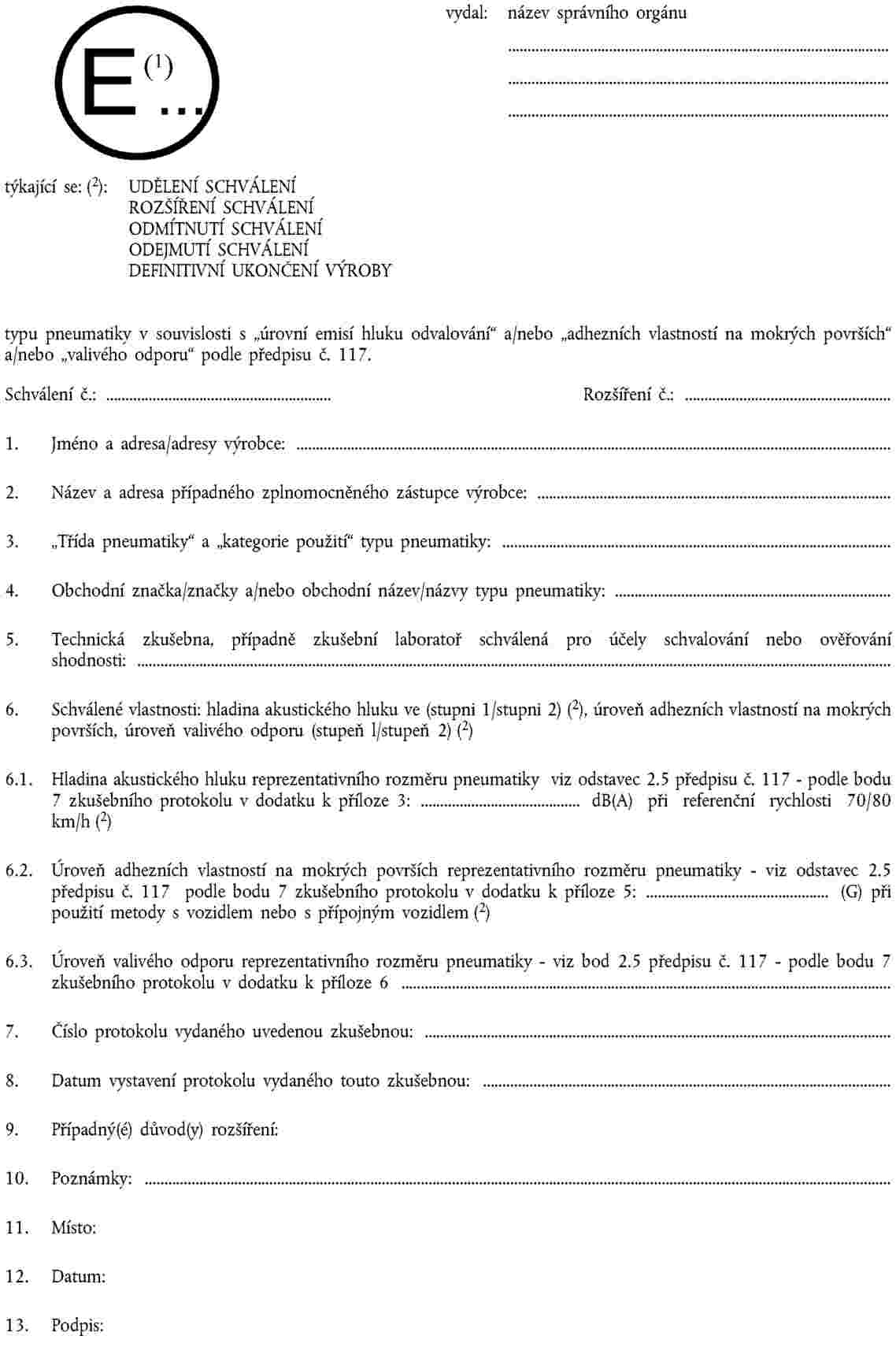

Oznámení o schválení nebo o rozšíření nebo o odmítnutí schválení typu pneumatiky podle tohoto předpisu se prostřednictvím formuláře podle vzoru v příloze 1 tohoto předpisu zašle stranám Dohody, které používají tento předpis. |

|

5.3.1 |

Výrobci pneumatik jsou oprávněni předložit žádost o rozšíření schválení typu na základě požadavků jiných předpisů týkajících se daného typu pneumatiky. V takovém případě se k žádosti o rozšíření schválení přikládá kopie příslušného/příslušných oznámení o schválení vydaného/vydaných příslušným schvalovacím orgánem. Všechna schválení na základě žádostí o rozšíření může udělit pouze schvalovací orgán, který udělil původní schválení pneumatiky. |

|

5.3.1.1 |

Je-li uděleno rozšíření schválení, k zapracování osvědčení shody podle jiných předpisů do formuláře sdělení (viz příloha 1 tohoto předpisu) se číslo schválení na formuláři sdělení rozšíří příponou/příponami odkazujícími na takové předpisy a technická pravidla, které byly rozšířením schválení zapracovány. U každé přidělené přípony se do odstavce 9 formuláře sdělení přidá číslo/a schválení typu a příslušného předpisu. |

|

5.3.1.2 |

Přípona musí označovat soubor změn požadavků příslušného předpisu na vlastnosti pneumatik, např. 02S2 pro identifikaci série změn 02 u emisí hluku odvalování ve stupni 2 nebo 02S1WR1 k označení série změn 02 u emisí hluku odvalování ve stupni 1, přilnavosti pneumatiky na mokrých površích a valivého odporu ve stupni 1 (viz bod 6.1 pro definici stupně 1 a stupně 2). Pokud je příslušný předpis v původní podobě, žádný údaj o sérii změn se nevyžaduje. |

|

5.3.2 |

Následující přípony již byly vyhrazeny k označení konkrétních předpisů o parametrech výkonnosti pneumatik:

Vzhledem k tomu, že pro specifikaci hluku odvalování a valivého odporu jsou v odstavcích 6.1 a 6.3 definovány dva stupně, bude za označením S a R následovat přípona „1“ pro označení shody s požadavky stupně 1 nebo přípona „2“ pro označení shody s požadavky stupně 2. |

|

5.4 |

Na ploše podle bodu 4.3 a v souladu s požadavky bodu 4.4 se na pneumatiku každého rozměru, jež odpovídá typu pneumatiky schválenému podle tohoto předpisu, umístí mezinárodní značka schválení, která se skládá z:

|

|

5.5 |

Pokud pneumatika odpovídá schválení podle jednoho nebo více jiných předpisů, které jsou přílohou dohody ve státě, který udělil schválení typu podle tohoto předpisu, nemusí se opakovat symbol předepsaný v bodě 5.4.1. V takovém případě budou u symbolu uvedeného výše v bodě 5.4.1 umístěna doplňková čísla a symboly všech předpisů, podle nichž bylo schválení uděleno v zemi, která schválení podle tohoto předpisu vydala. |

|

5.6 |

V příloze 2 tohoto předpisu jsou uvedeny příklady uspořádání pro značky schválení typu. |

6. SPECIFIKACE

6.1 Mezní hodnoty emisí hluku odvalování podle měření metodou uvedenou v příloze 3 tohoto předpisu.

6.1.1 Emise hluku odvalování nesmí u pneumatik třídy C1 překročit níže uvedené mezní hodnoty platné pro jednotlivé stupně. Tyto hodnoty se vztahují ke jmenovitým šířkám průřezu uvedeným v odstavci 2.17.1.1 předpisu EHK č. 30:

|

Stupeň 1 |

|

|

Jmenovitá šířka průřezu |

Mezní hodnota v dB(A) |

|

145 a méně |

72 |

|

nad 145 až do 165 |

73 |

|

nad 165 až do 185 |

74 |

|

nad 185 až do 215 |

75 |

|

nad 215 |

76 |

|

U pneumatik pro vysoké zatížení nebo u zesílených pneumatik se výše uvedené mezní hodnoty zvyšují o 1 dB(A) a u „pneumatik pro zvláštní použití“ o 2 dB(A). |

|

|

Stupeň 2 |

|

|

Jmenovitá šířka průřezu |

Mezní hodnota v dB(A) |

|

185 a méně |

70 |

|

nad 185 až do 245 |

71 |

|

nad 245 až do 275 |

72 |

|

nad 275 |

74 |

|

Výše uvedené limity se zvyšují o 1 dB(A) u pneumatik pro jízdu na sněhu, pro vysoké zatížení nebo zesílených, nebo pro jakoukoliv kombinaci těchto klasifikací. |

|

6.1.2 U pneumatik třídy C2 hodnota emisí hluku odvalování podle příslušné kategorie (viz odstavec 2.1 výše) nesmí překročit níže uvedené hodnoty platné pro jednotlivé stupně:

|

Stupeň 1 |

|

|

Kategorie použití |

Mezní hodnota v dB(A) |

|

normální |

75 |

|

pro jízdu na sněhu (13) |

77 |

|

zvláštní |

78 |

|

Stupeň 2 |

|

|

Kategorie použití |

Mezní hodnota v dB(A) |

|

normální |

72 |

|

pro jízdu na sněhu |

73 |

|

zvláštní |

74 |

|

Výše uvedené limity se u trakčních pneumatik zvyšují o 1 dB(A) u kategorie použití normální a speciální a o 2 dB(A) pro kategorii pro jízdu na sněhu. |

|

6.1.3 U pneumatik třídy C3 hodnota emisí hluku odvalování podle příslušné kategorie (viz odstavec 2.1 výše) nesmí překročit níže uvedené hodnoty platné pro jednotlivé stupně:

|

Stupeň 1 |

|

|

Kategorie použití |

Mezní hodnota v dB(A) |

|

normální |

76 |

|

pro jízdu na sněhu (14) |

78 |

|

zvláštní |

79 |

|

Stupeň 2 |

|

|

Kategorie použití |

Mezní hodnota v dB(A) |

|

normální |

73 |

|

pro jízdu na sněhu |

74 |

|

zvláštní |

75 |

|

U trakčních pneumatik se výše uvedené mezní hodnoty zvyšují o 2 dB(A) |

|

6.2 Stanovení přilnavosti za mokra vychází z postupu, kterým se porovnává buď koeficient maximální brzdné síly („pbfc“) nebo střední plné brzdné zpomalení („mfdd“) s hodnotami dosaženými standardní referenční zkušební pneumatikou (SRTT). Relativní výkonnost je udána indexem přilnavosti za mokra (G).

6.2.1 Pneumatiky třídy C1 zkoušené kterýmkoli postupem podle přílohy 5 tohoto předpisu musí splňovat tyto požadavky:

|

Kategorie použití |

Index přilnavosti za mokra (G) |

|

pneumatika pro jízdu na sněhu se značkou rychlosti „Q“ nebo nižší (kromě „H“) s maximální dovolenou rychlostí do 160 km/h |

≥ 0,9 |

|

pneumatika pro jízdu na sněhu se značkou rychlosti „R“ nebo vyšší (včetně „H“) s maximální dovolenou rychlostí nad 160 km/h |

≥ 1,0 |

|

normální (silniční) pneumatika |

≥ 1,1 |

6.3 Mezní hodnoty valivého odporu podle měření metodou uvedenou v příloze 6 tohoto předpisu.

6.3.1 Maximální hodnoty pro stupeň 1 koeficientu valivého odporu nesmí překročit níže uvedené hodnoty (hodnoty v N/kN jsou ekvivalentní s hodnotami v kg/t).

|

Třída pneumatiky |

Maximální hodnota (v N/kN) |

|

C1 |

12,0 |

|

C2 |

10,5 |

|

C3 |

8,0 |

|

Výše uvedené limity se u pneumatik pro jízdu na sněhu zvyšují o 1 N/kN. |

|

6.3.2 Maximální hodnoty pro stupeň 2 koeficientu valivého odporu nesmí překročit níže uvedené hodnoty (hodnoty v N/kN jsou ekvivalentní s hodnotami v kg/t).

|

Třída pneumatiky |

Maximální hodnota (v N/kN) |

|

C1 |

10,5 |

|

C2 |

9,0 |

|

C3 |

6,5 |

|

Výše uvedené limity se u pneumatik pro jízdu na sněhu zvyšují o 1 N/kN. |

|

6.4 Aby byla klasifikována jako „pneumatika pro jízdu na sněhu“, musí pneumatika prokázat splnění požadavků na vlastnosti při zkušebním postupu, při kterém se:

|

a) |

střední plné brzdné zpomalení („mfdd“) při brzdné zkoušce, |

|

b) |

nebo alternativně maximální nebo střední trakční síla při zkoušce trakce, |

|

c) |

nebo alternativně střední plné zrychlení při zkoušce akcelerace (15) zkoušené pneumatiky porovnává s hodnotami pro standardní referenční pneumatiku. |

Relativní výkonnost se označí sněhovým indexem.

6.4.1 Požadavky na výkonnost pneumatiky na sněhu

6.4.1.1 Pneumatiky třídy C1 a C2

Minimální hodnota sněhového indexu při výpočtu podle přílohy 7 a v porovnání s SRTT (standardní referenční zkušební pneumatika) musí být:

|

Třída pneumatiky |

Index výkonnosti na sněhu (metodou brzdění na sněhu) (16) |

Index výkonnosti na sněhu (metodou prokluzu při tahu) (17) |

|

C1 |

1,07 |

1,10 |

|

C2 |

N/A |

1,10 |

6.5 Aby byla klasifikována jako „trakční pneumatika“, musí pneumatika prokázat splnění přinejmenším jedné z podmínek uvedených níže v odstavci 6.5.1.

6.5.1 Pneumatika musí mít běhoun s nejméně dvěma obvodovými drážkami, z nichž každá musí mít nejméně 30 prvků tvaru bloku oddělených příčnými drážkami, a/nebo lamelovitých prvků s hloubkou minimálně do poloviny hloubky běhounu. Alternativní varianta v podobě fyzického testu se uplatní až v pozdější fázi, po další změně předpisu, včetně odkazu na vhodné zkušební postupy a mezní hodnoty.

Aby byla klasifikována jako „pneumatika pro zvláštní použití“, musí mít pneumatika blokový vzorek běhounu, na němž jsou bloky větší a od sebe vzdálenější než u normálních pneumatik a musí mít dále tyto vlastnosti:

|

|

pro pneumatiky třídy C1: hloubka běhounu ≥ 11 mm a poměr vyplnění povrchu ≥ 35 %; |

|

|

pro pneumatiky třídy C2: hloubka běhounu ≥ 11 mm a poměr vyplnění povrchu ≥ 35 %; |

|

|

pro pneumatiky třídy C3: hloubka běhounu ≥ 16 mm a poměr vyplnění povrchu ≥ 35 %. |

6.7 Aby byla klasifikována jako „profesionální terénní pneumatika“, musí pneumatika mít všechny z níže uvedených vlastností:

|

a) |

pro pneumatiky C1 a C2:

|

|

b) |

pro pneumatiky třídy C3:

|

7. ZMĚNY TYPU PNEUMATIKY A ROZŠÍŘENÍ SCHVÁLENÍ

|

7.1 |

Každá změna typu pneumatiky, která může mít vliv na výkonnostní charakteristiky schválené podle tohoto předpisu, musí být oznámena schvalovacímu orgánu, který daný typ pneumatiky schválil. Tento orgán pak může:

|

8. SHODNOST VÝROBY

Shodnost výrobních postupů musí být v souladu s postupy uvedenými v dodatku 2 Dohody (dokument E/ECE/324-E/ECE/TRANS/505/Rev.2), přičemž platí následující požadavky:

|

8.1 |

Veškeré pneumatiky schválené podle tohoto předpisu musí být vyráběny tak, aby splňovaly funkční charakteristiky schváleného typu pneumatiky a splňovaly požadavky odstavce 6 výše. |

|

8.2 |

K ověření shodnosti, jak stanoví bod 8.1 výše, bude ze sériové výroby vybrán náhodný vzorek pneumatik nesoucích značku schválení vyžadovanou podle tohoto předpisu. Obvyklá četnost ověřování shodnosti výroby je nejméně jednou za dva roky.

|

|

8.3 |

Výroba se považuje za shodnou s požadavky tohoto předpisu, pokud naměřené hodnoty odpovídají mezním hodnotám uvedeným v bodě 6.1 výše, přičemž se uplatní tolerance + 1 dB(A) pro případné velkovýrobní odchylky. |

|

8.4 |

Výroba se považuje za shodnou s požadavky tohoto předpisu, pokud naměřené hodnoty odpovídají mezním hodnotám uvedeným v bodě 6.3 výše, přičemž se uplatní tolerance + 0,3 N/kN pro případné velkovýrobní odchylky. |

9. POSTIHY ZA NESHODNOST VÝROBY

|

9.1 |

Schválení udělené pro určitý typ pneumatiky podle tohoto předpisu může být odejmuto, pokud nejsou dodrženy požadavky stanovené v bodě 8 nebo pokud kterákoliv pneumatika daného typu překročí mezní hodnoty uvedené v bodech 8.3 nebo 8.4 výše. |

|

9.2 |

Pokud strana Dohody, která používá tento předpis, odejme schválení, které dříve udělila, musí o tom neprodleně informovat ostatní smluvní strany, které tento předpis používají, zasláním kopie certifikátu schválení typu podle vzoru v příloze 1 předpisu. |

10. DEFINITIVNÍ UKONČENÍ VÝROBY

Pokud držitel schválení zcela ukončí výrobu typu pneumatiky schváleného podle tohoto předpisu, musí o tom informovat orgán, který schválení udělil. Po obdržení příslušného sdělení podá uvedený orgán zprávu o ukončení výroby ostatním smluvním stranám Dohody z roku 1958, které uplatňují tento předpis, a to prostřednictvím formuláře sdělení podle vzoru v příloze 1 tohoto předpisu.

11. NÁZVY A ADRESY SCHVALOVACÍHO ORGÁNU A TECHNICKÝCH ZKUŠEBEN ODPOVĚDNÝCH ZA PROVÁDĚNÍ SCHVALOVACÍCH ZKOUŠEK

Smluvní stany Dohody, které používají tento předpis, sdělí sekretariátu Organizace spojených národů názvy a adresy technických zkušeben provádějících schvalovací zkoušky a schvalovacího orgánu, který uděluje schválení a kterému se zasílají osvědčení o udělení schválení nebo o rozšíření nebo odmítnutí či odejmutí schválení, vydaná v jiných státech.

12. PŘECHODNÁ USTANOVENÍ

|

12.1 |

Od data vstupu série změn 02 tohoto předpisu v platnost nesmí smluvní strany, které používají tento předpis, odmítnout udělení schválení EHK podle tohoto předpisu takovému typu pneumatiky, který splňuje požadavky série změn 02, včetně stupně 1 a stupně 2 u požadavků na emise hluku odvalování stanovené v bodech 6.1.1 až 6.1.3, požadavky na úroveň přilnavosti za mokra stanovené v bodě 6.2.1, a pro stupeň 1 nebo stupeň 2 požadavků na valivý odpor stanovených v bodech 6.3.1 nebo 6.3.2. |

|

12.2 |

Od 1. listopadu 2012 smluvní strany, které používají tento předpis, odmítnou udělit EHK schválení typu pneumatiky, pokud schvalovaná pneumatika neplní požadavky tohoto předpisu ve znění série změn 02, a dále odmítne udělit EHK schválení, pokud nejsou splněny požadavky stupně 2 na emise hluku odvalování stanovené v bodech 6.1.1 až 6.1.3, požadavky na úroveň přilnavosti za mokra stanovené v bodě 6.2.1 a požadavky stupně 1 na valivý odpor stanovené v bodě 6.3.1. |

|

12.3 |

Od 1. listopadu 2014 smluvní strany, které používají tento předpis, mohou odmítnout povolit prodej nebo uvedení na trh takového typu pneumatiky, který nesplňuje požadavky tohoto předpisu ve znění série změn 02 a který nesplňuje požadavky tohoto předpisu ve znění série změn 02 včetně požadavků na úroveň přilnavosti za mokra stanovené v bodě 6.2. |

|

12.4 |

Od 1. listopadu 2016 smluvní strany, které používají tento předpis, odmítnou udělit EHK schválení takovému typu pneumatiky, který nesplňuje požadavky tohoto předpisu ve znění série změn 02 včetně požadavků na valivý odpor ve stupni 2 stanovené v bodě 6.3.2. |

|

12.5 |

Od 1. listopadu 2016 mohou smluvní strany, které používají tento předpis, odmítnout povolit prodej nebo uvedení na trh takového typu pneumatiky, který nesplňuje požadavky tohoto předpisu ve znění série změn 02 a který nesplňuje požadavky stupně 2 na emise hluku odvalování stanovené v bodech 6.1.1 až 6.1.3. |

|

12.6 |

Od dat uvedených níže může kterákoli smluvní strana, která používá tento předpis, odmítnout povolit prodej nebo uvedení na trh takové pneumatiky, která nesplňuje požadavky tohoto předpisu ve znění série změn 02 a která nesplňuje požadavky stupně 1 na valivý odpor stanovené v odstavci 6.3.1:

|

|

12.7 |

Od dat uvedených níže může kterákoli smluvní strana, která používá tento předpis, odmítnout povolit prodej nebo uvedení na trh takové pneumatiky, jež nesplňuje požadavky tohoto předpisu ve znění série změn 02 a která nesplňuje požadavky stupně 2 na valivý odpor stanovené v bodě 6.3.2:

|

(1) Jak je definováno v úplném usnesení o konstrukci vozidel (R.E.3), dokument TRANS/WP.29/78/Rev. 2, odst. 2.

(2) Pneumatiky třídy C1 odpovídají „pneumatikám pro osobní automobily“ podle ISO 4000-1:2010.

(3) Obvykle používanou jednotkou pro valivý odpor je podle Mezinárodní soustavy jednotek (SI) newtonmetr/metr, což je ekvivalent pro sílu odporu vyjádřenou v newtonech.

(4) Valivý odpor se vyjadřuje v newtonech a zatížení v kilonewtonech. Koeficient valivého odporu je bezrozměrnou veličinou.

(5) Je zapotřebí nové definice zkušební pneumatiky, aby se snížilo riziko potenciálních odchylek a rozptylu v údajích kvůli projevům stárnutí pneumatiky.

(6) Je přípustné opakovat přijatý zkušební postup.

(7) Příkladem vlastnosti zařízení je posun.

(8) Rotujícím tělesem může být např. souprava pneumatiky nebo buben stroje.

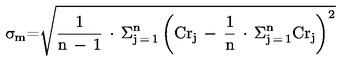

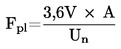

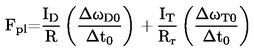

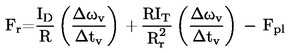

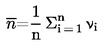

(9) Reprodukovatelnost měření σm se stanoví n-násobným měřením (kdy n ≥ 3) na jedné pneumatice celým postupem popsaným v odstavci 4 přílohy 6 takto:

kde:

|

j |

= |

je pořadové číslo od 1 do n pro počet opakování každého měření u jednotlivé pneumatiky |

|

n |

= |

počet měření pneumatik (n ≥ 3) |

(10) Některé z těchto požadavků mohou být specifikovány samostatně v předpisu č. 30 nebo 54.

(11) Minimální výška označení: viz rozměr C v příloze 3 předpisu č. 54.

(12) Rozlišovací čísla smluvních stran Dohody z roku 1958 jsou uvedena v příloze 3 úplného usnesení o konstrukci vozidel (R.E.3), dokument TRANS/WP.29/78/Rev.2.

(13) Mezní hodnota se vztahuje i na pneumatiky značené pouze jako M+S.

(14) Mezní hodnota se vztahuje i na pneumatiky značené pouze jako M+S.

(15) Tento zkušební postup se v současné době vyvíjí.

(16) Viz odstavec 3 přílohy 7 tohoto předpisu.

(17) Viz odstavec 2 přílohy 7 tohoto předpisu.

PŘÍLOHA 1

SDĚLENÍ

(Maximální formát: A4 (210 × 297 mm))

PŘÍLOHA 2

PŘÍKLADY ZNAČEK SCHVÁLENÍ

Dodatek 1

USPOŘÁDÁNÍ ZNAČEK SCHVÁLENÍ TYPU

(Viz bod 5.4 tohoto předpisu)

Schválení podle předpisu č. 117

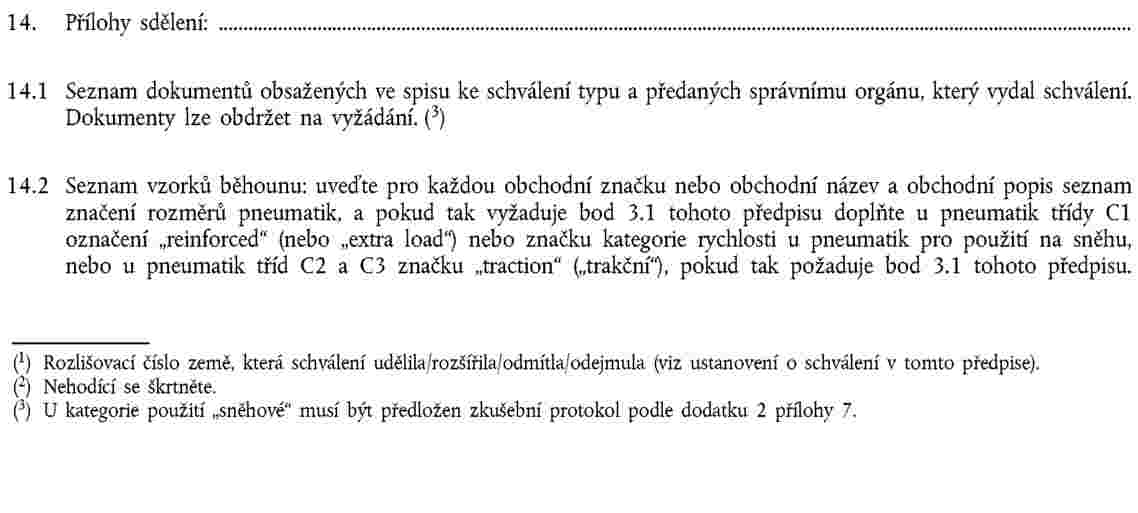

Příklad 1

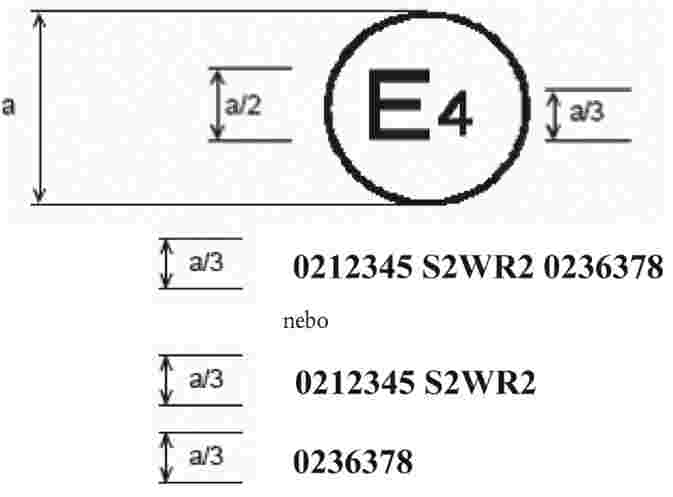

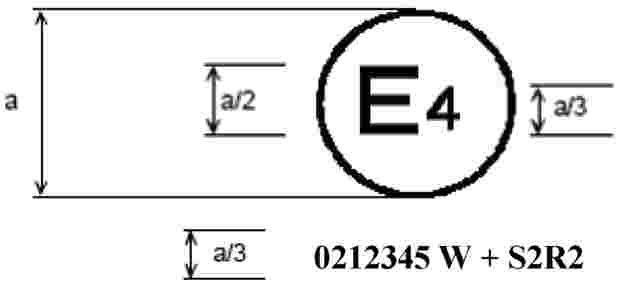

Výše uvedená značka schválení typu umístěná na pneumatice uvádí, že příslušná pneumatika byla schválena v Nizozemsku (E4) podle předpisu č. 117 (označeno jako „S2“ (hluk odvalování pouze ve stupni 2) pod číslem schválení 0212345. První dvě číslice čísla schválení (02) udávají, že schválení bylo uděleno podle požadavků série změn 02 tohoto předpisu.

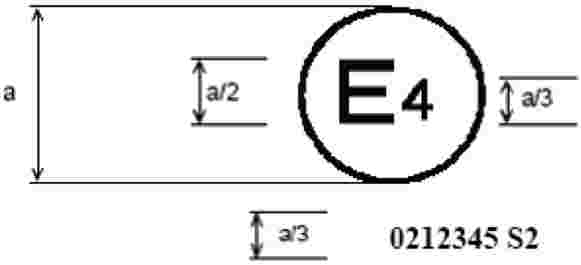

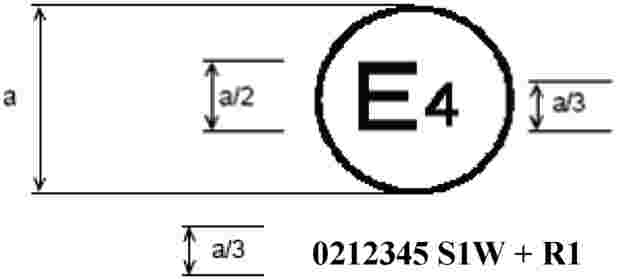

Příklad 2

Výše uvedená značka schválení uvádí, že příslušná pneumatika byla schválena v Nizozemsku (E4) podle předpisu č. 117 (označeno jako „S1“ (hluk odvalování ve stupni 1), W (přilnavost za mokra) a R1 (valivý odpor ve stupni 1) pod číslem schválení typu 021234. Toto udává, že schválení bylo uděleno pro S1WR1. První dvě číslice čísla schválení (02) udávají, že schválení bylo uděleno podle požadavků série změn 02 tohoto předpisu.

Dodatek 2

SCHVÁLENÍ PODLE PŘEDPISU č. 117 SHODNÉ SE SCHVÁLENÍM PODLE PŘEDPISŮ č. 30 NEBO č. 54 (1)

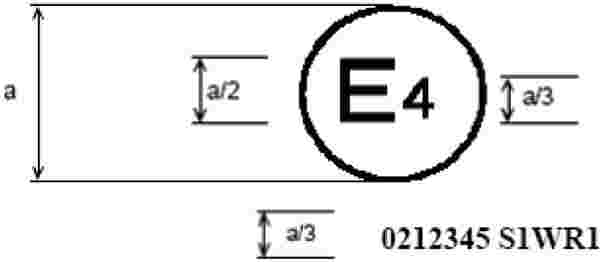

Příklad 1

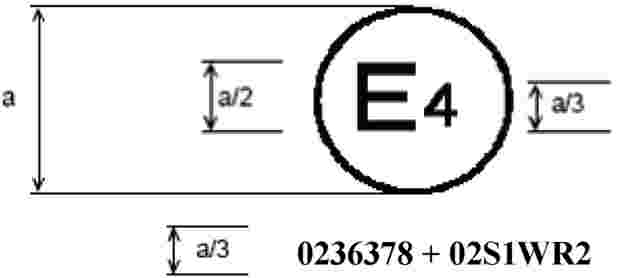

Výše uvedená značka schválení udává, že příslušná pneumatika byla schválena v Nizozemí podle předpisu č. 117 (označeno jako „S2“ (hluk odvalování ve stupni 2) pod číslem schválení 021234 a podle předpisu č. 30 pod číslem schválení 0236378. První dvě číslice čísla schválení (02) udávají, že schválení bylo uděleno podle série změn 02 a předpis č. 30 obsahoval sérii změn 02.

Příklad 2

Výše uvedená značka schválení uvádí, že příslušná pneumatika byla schválena v Nizozemsku (E4) podle předpisu č. 117 (označeno jako „S2WR2“ (hluk odvalování ve stupni 2, přilnavost za mokra a valivý odpor ve stupni 2) pod číslem schválení 0212345 a předpisu č. 30 pod číslem schválení 0236378. První dvě číslice čísla schválení (02) udávají, že schválení bylo uděleno podle série změn 02 a předpis č. 30 obsahoval sérii změn 02.

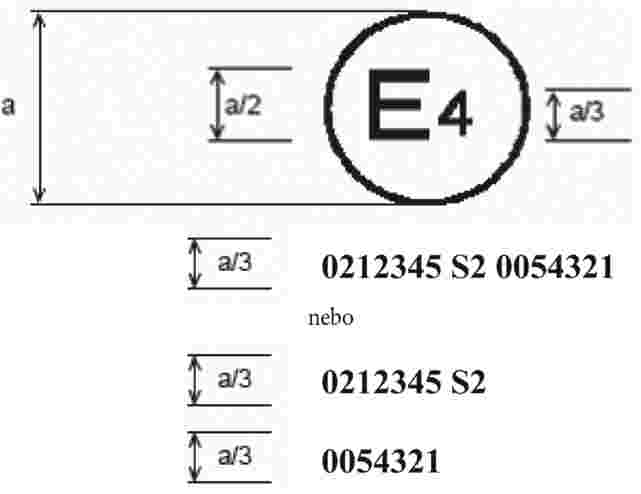

Příklad 3

Výše uvedená značka schválení uvádí, že příslušná pneumatika byla schválena v Nizozemsku (E4) podle série změn 02 předpisu č. 117 a pod číslem schválení 0212345 (označeno jako „S2“) a podle předpisu č. 54. Toto uvádí, že schválení se týká hluku odvalování pro stupeň 2 (S2). První dvě číslice čísla schválení podle předpisu č. 117 (02) společně s označením „S2“ udávají, že první schválení bylo uděleno podle předpisu č. 117, který obsahoval sérii změn 02. První dvě číslice u předpisu č. 54 (00) udávají, že tento předpis byl ve svém původním znění.

Příklad 4

Výše uvedená značka schválení uvádí, že příslušná pneumatika byla schválena v Nizozemsku (E4) podle série změn 02 předpisu č. 117 pod číslem schválení 0212345 (označeno jako S2 R2) a podle předpisu č. 54. Toto uvádí, že schválení se týká hluku odvalování ve stupni 2 (S2) a valivého odporu ve stupni 2. První dvě číslice čísla schválení podle předpisu č. 117 (02) společně s označením „S2R2“ udávají, že první schválení bylo uděleno podle předpisu č. 117, který obsahoval sérii změn 02. První dvě číslice u předpisu č. 54 (00) udávají, že tento předpis byl ve svém původním znění.

Dodatek 3

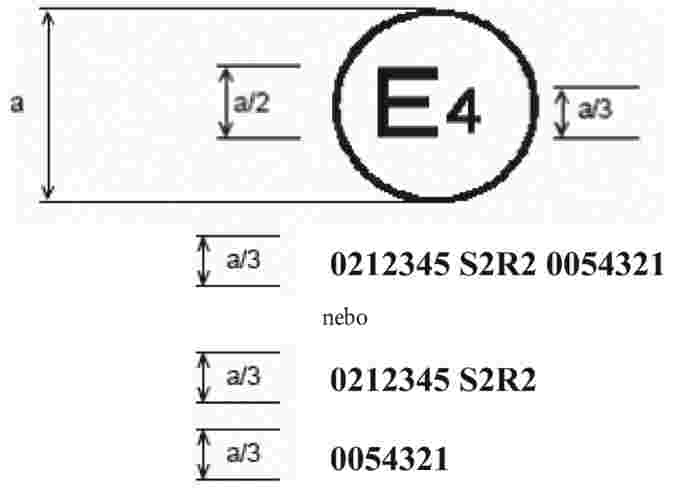

ROZŠÍŘENÍ KOMBINUJÍCÍ SCHVÁLENÍ VYDANÁ PODLE PŘEDPISŮ č. 117, č. 30 NEBO č. 54 (2)

Příklad 1

Výše uvedená značka schválení udává, že dotčená pneumatika byla nejprve schválena v Nizozemsku (E4) podle předpisu č. 30 a série změn 02 pod číslem schválení 0236378. Pneumatika je rovněž označena jako +02S1 (hluk odvalování ve stupni 1), což udává, že schválení bylo rozšířeno podle předpisu č. 117 (série změn 02). První dvě číslice čísla schválení (02) udávají, že schválení bylo uděleno podle předpisu č. 30 (série změn 02). Doplňující znak (+) udává, že první schválení bylo uděleno podle předpisu č. 30 a že bylo rozšířeno tak, aby zahrnovalo i schválení podle předpisu č. 117 (série změn 02) pro hluk odvalování ve stupni 1.

Příklad 2

Výše uvedená značka schválení udává, že dotčená pneumatika byla nejprve schválena v Nizozemsku (E4) podle předpisu č. 30 a série změn 02 pod číslem schválení 0236378. Značka udává, že schválení se týká S1 (hluk odvalování ve stupni 1), W (přilnavost za mokra) a R2 (valivý odpor ve stupni 2). Označení S1WR2, před kterým je uvedeno (02), udává, že schválení bylo rozšířeno podle předpisu č. 117, který obsahoval sérii změn 02. První dvě číslice čísla schválení (02) udávají, že schválení bylo uděleno podle předpisu č. 30 (série změn 02). Doplňující znak (+) udává, že první schválení bylo uděleno podle předpisu č. 30 a že bylo rozšířeno tak, aby zahrnovalo i schválení podle předpisu č. 117 (série změn 02).

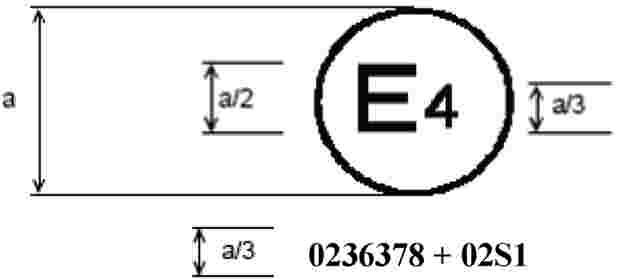

Dodatek 4

ROZŠÍŘENÍ KOMBINUJÍCÍ SCHVÁLENÍ VYDANÁ PODLE PŘEDPISU č. 117 (3)

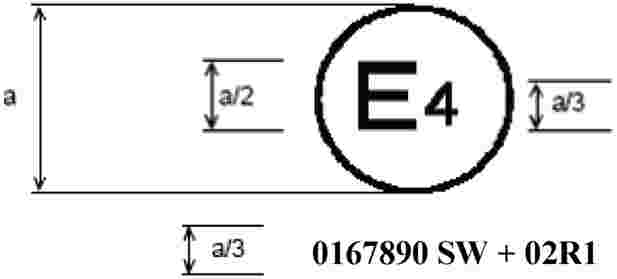

Příklad 1

Výše uvedená značka schválení udává, že dotčená pneumatika byla nejprve schválena v Nizozemsku (E4) podle předpisu č. 117 a série změn 02 pod číslem schválení 0212345. To udává, že schválení se týká W (přilnavost za mokra). Označení S2R2, před kterým je uveden znak +, udává, že schválení bylo rozšířeno podle předpisu č. 17 o hluk odvalování ve stupni 2 a o valivý odpor ve stupni 2, na základě samostatného/samostatných osvědčení.

Příklad 2

Výše uvedená značka schválení udává, že dotčená pneumatika byla nejprve schválena v Nizozemsku (E4) podle předpisu č. 117 a série změn 02 pod číslem schválení 0212345. To udává, že schválení se týká S1 (hluk odvalování ve stupni 1) a W (přilnavost za mokra). Označení R1, před kterým je uveden znak +, udává, že schválení bylo rozšířeno podle předpisu č. 117 o valivý odpor ve stupni 1 na základě samostatného/samostatných osvědčení.

Příklad 3

Výše uvedená značka schválení udává, že dotčená pneumatika byla nejprve schválena v Nizozemsku (E4) podle předpisu č. 117 a série změn 01 pod číslem schválení 0167890. To udává, že schválení se týká S (hluk odvalování ve stupni 1) a W (přilnavost za mokra). Označení 02R1, před kterým je uvedeno znaménko +, udává, že schválení bylo rozšířeno podle předpisu č. 117 a série změn 02 o valivý odpor ve stupni 1 na základě samostatného/samostatných osvědčení.

(1) Schválení podle předpisu č. 117 pro pneumatiky spadající do oblasti působnosti předpisu č. 54 v současné době neobsahují požadavky na přilnavost na mokra

(2) Schválení podle předpisu č. 117 pro pneumatiky spadající do oblasti působnosti předpisu č. 54 v současné době neobsahují požadavky na přilnavost na mokra.

(3) Schválení podle předpisu č. 117 pro pneumatiky spadající do oblasti působnosti předpisu č. 54 v současné době neobsahují požadavky na přilnavost na mokra.

PŘÍLOHA 3

METODA VOLNÉHO PŘEJEZDU K MĚŘENÍ EMISÍ HLUKU ODVALOVÁNÍ PNEUMATIK

0. ÚVOD

Tato metoda obsahuje specifikace pro měřicí přístroje, podmínky měření a metodu měření, které umožňují zjistit hladinu hluku soupravy pneumatik namontovaných na zkušebním vozidle pojíždějícím na stanoveném povrchu vozovky. Zaznamenává se maximální hladina akustického tlaku hluku snímaná mikrofony ve vzdáleném poli při volném přejezdu zkušebního vozidla; konečná výsledná hodnota referenční rychlosti se získá lineární regresní analýzou. Výsledky této zkoušky nelze vztahovat na hluk odvalování pneumatik měřený při zatížení během akcelerace nebo při zpomalení během brzdění.

1. MĚŘICÍ PŘÍSTROJE

1.1 Akustická měření

Zvukoměr nebo odpovídající systém měřicích zařízení včetně krytu proti větru podle doporučení výrobce musí odpovídat alespoň požadavkům na přístroj typu 1 podle IEC 60651:1979/A1:1993, druhé vydání.

Při měření se použije kmitočtová váhová křivka A a časová konstanta F.

Pokud se použije systém, který zahrnuje periodické vzorkování hladiny akustického tlaku A hluku, je třeba, aby údaje byly odečítány v časových intervalech kratších než 30 ms.

1.1.1 Kalibrace

Na počátku a na konci každé série měření se celý měřicí systém kalibruje zvukovým kalibrátorem, který splňuje požadavky na zvukové kalibrátory o třídě přesnosti alespoň C1 podle IEC 60942:1988. Bez dalšího seřizování nesmí být rozdíl mezi dvěma po sobě následujícími kalibracemi větší než 0,5 dB. Pokud je tato hodnota překročena, neberou se v úvahu výsledky měření zjištěné po předchozí uspokojivé kalibraci.

1.1.2 Splnění požadavků

Jednou ročně se musí ověřit, zda zvukový kalibrátor splňuje požadavky IEC 60942:1988 a nejméně každé dva roky se musí ověřit, zda přístrojový systém splňuje požadavky IEC 60651:1979/A1:1993, druhé vydání; tyto skutečnosti musí ověřovat laboratoř, která je akreditována ke kalibraci podle odpovídajících norem.

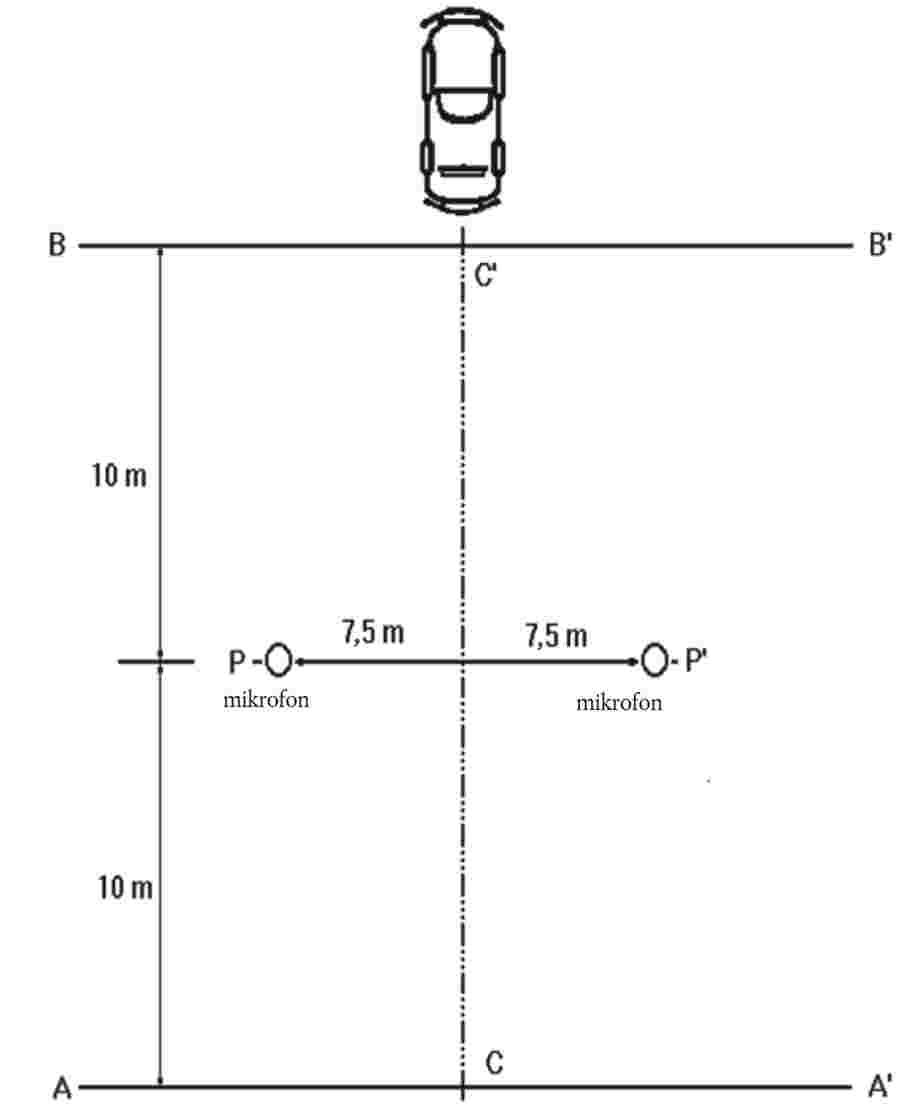

1.1.3 Umístění mikrofonu

Mikrofon (nebo mikrofony) se umístí ve vzdálenosti 7,5 m ± 0,05 m od referenční přímky CC' (obr. 1) a 1,2 m ± 0,02 m nad povrchem vozovky. Jeho osa maximální citlivosti musí být směrována horizontálně a musí být kolmá na dráhu vozidla (přímka CC).

1.2 Měření rychlosti

Rychlost vozidla se měří přístroji s přesností ± 1 km/h nebo vyšší, a to v okamžiku, kdy předek vozidla dosáhl přímku PP (obr. 1).

1.3 Měření teploty

Měření teploty vzduchu i povrchu zkušebního úseku je povinné.

Zařízení pro měření teploty musí mít přesnost v rozsahu ±1 °C.

1.3.1 Teplota vzduchu

Snímač teploty se umístí v místě prostém překážek blízko mikrofonu tak, aby byl vystaven pohybu vzduchu a chráněn před přímým slunečním svitem. Ochrana před slunečním svitem může být zajištěna stínítkem nebo podobným zařízením. Snímač musí být umístěn ve výšce 1,2 ± 0,1 m nad úrovní povrchu zkušebního úseku, aby se tak minimalizoval vliv tepelného vyzařování povrchu zkušebního úseku při nízkém proudění vzduchu.

1.3.2 Teplota povrchu zkušebního úseku

Snímač teploty se umístí v místě, kde je měřená teplota reprezentativní pro teplotu dráhy kol, aniž by tím bylo rušeno měření zvuku.

Pokud se použije přístroj s kontaktním snímačem teploty, musí se mezi povrch a snímač nanést tepelně vodivá pasta, aby se tak zajistil odpovídající tepelný kontakt.

Pokud se použije radiační teploměr (pyrometr), je třeba volit takovou výšku měření, aby bylo zajištěno měření na ploše s průměrem ≥ 0,1 m.

1.4 Měření větru

Zařízení musí být schopné měřit rychlost větru v tolerancích ± 1 m/s. Zaznamená se směr větru vůči směru jízdy.

2. PODMÍNKY MĚŘENÍ

2.1 Zkušební místo

Zkušební místo je tvořeno středovým úsekem obklopeným v zásadě rovným zkušebním prostranstvím. Měřící úsek musí být rovinatý; povrch zkušebního úseku musí být při všech měřeních suchý a čistý. Povrch zkušebního úseku nesmí být při měření nebo před měřením uměle chlazen.

Zkušební dráha musí být taková, aby podmínky volného zvukového pole mezi zdrojem zvuku a mikrofonem byly udrženy do 1 dB. Tyto podmínky se považují za splněné, pokud se do vzdálenosti 50 m od středu měřícího úseku nenalézají žádné velké objekty odrážející zvuk, jako jsou ohrady, skály, mosty nebo budovy. Povrch zkušební dráhy a rozměry zkušebního místa musí vyhovovat ustanovením přílohy 4 tohoto předpisu.

Střední část o poloměru nejméně 10 m musí být prosta prachového sněhu, vysoké trávy, volné zeminy, škváry apod. V blízkosti mikrofonu nesmí být žádná překážka, která by mohla ovlivňovat zvukové pole a mezi mikrofonem a zdrojem zvuku se nesmí nacházet žádné osoby. Měřící technik a pozorovatelé, kteří se měření účastní, se postaví tak, aby neovlivňovali snímače měřících přístrojů.

2.2 Meteorologické podmínky

Nesmí se měřit za špatných meteorologických podmínek. Musí se zajistit, aby výsledky nebyly ovlivněny poryvy větru. Zkoušet se nesmí, pokud rychlost větru ve výšce mikrofonu překračuje 5 m/s.

Nesmí se měřit, pokud je teplota vzduchu nižší než 5 °C nebo vyšší než 40 °C nebo pokud je teplota povrchu zkušebního úseku nižší než 5 °C nebo vyšší než 50 °C.

2.3 Hluk pozadí

2.3.1 Hladina akustického tlaku hluku pozadí (včetně hluku větru) musí být nejméně o 10 dB(A) nižší, než je měřená úroveň emisí hluku odvalování pneumatik. Na mikrofon lze nasadit vhodný kryt proti větru za předpokladu, že se vezme v úvahu jeho vliv na citlivost a směrové vlastnosti mikrofonu.

2.3.2 Jakékoliv měření ovlivněné zvukovou špičkou, která se jeví jako nesouvisející s vlastnostmi obecné hladiny akustického tlaku hluku pneumatik, se nebere v úvahu.

2.4 Požadavky na zkušební vozidlo

2.4.1 Obecně

Zkoušeným vozidlem musí být motorové vozidlo se čtyřmi pneumatikami namontovanými jen na dvou nápravách.

2.4.2 Naložení vozidla

Vozidlo musí být naloženo tak, aby byla splněna únosnost zkoušených pneumatik podle ustanovení bodu 2.5.2 níže.

2.4.3 Rozvor náprav

Rozvor dvou náprav s namontovanými zkoušenými pneumatikami musí být pro pneumatiky třídy C1 menší než 3,50 m a pro pneumatiky třídy C2 a C3 menší než 5 m.

2.4.4 Opatření pro minimalizaci vlivu vozidla na měření akustického tlaku hluku

Aby se zajistilo, že hluk odvalování pneumatik není podstatně ovlivněn konstrukcí zkušebního vozidla, jsou stanoveny následující požadavky a doporučení.

|

2.4.4.1 |

Požadavky:

|

|

2.4.4.2 |

Doporučení pro zamezení parazitních zvuků:

|

2.5 Pneumatiky

2.5.1 Obecně

Na zkušebním vozidle musí být namontovány čtyři shodné pneumatiky. U pneumatik s indexem únosnosti překračujícím hodnotu 121 a bez označení pro dvojmontáž musí být dvě takovéto pneumatiky stejného typu a modelové řady namontovány na zadní nápravě zkušebního vozidla; na přední nápravu se namontují pneumatiky vhodného rozměru pro hmotnost na nápravě, tyto pneumatiky musí být ohlazeny na minimální hloubku vzorku, aby se tak při zachování dostatečné bezpečnosti minimalizoval vliv hluku odvalování pneumatiky. Zimní pneumatiky, které mohou být v některých zemích, které jsou smluvními stranami dohody, vybaveny hroty pro zvýšení tření, se musí zkoušet bez těchto hrotů. Pneumatiky se zvláštními požadavky na montáž se zkoušejí ve shodě s takovými požadavky (například požadavek na směr otáčení). Před záběhem musí mít pneumatiky plnou hloubku vzorku.

Pneumatiky se zkoušejí na ráfcích povolených výrobcem pneumatiky.

2.5.2 Zatížení pneumatik

Zkušební zatížení Qt každé pneumatiky na zkušebním vozidle musí být nastaveno v rozmezí 50 % až 90 % referenčního zatížení Qr tak, aby nicméně průměrné zatížení všech pneumatik Qt,avr bylo 75 ± 5 % referenčního zatížení Qr.

Referenční zatížení Qr pro všechny pneumatiky odpovídá maximální hmotnosti vázané na index únosnosti pneumatiky. V případě, že je index únosnosti tvořen dvěma čísly oddělenými lomítkem (/), bere se v úvahu první z obou čísel.

2.5.3 Tlak v pneumatice

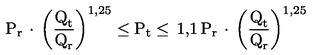

Každá z pneumatik namontovaných na zkušebním vozidle musí být nahuštěna na zkušební tlak Pt, který není vyšší než referenční tlak Pr a který leží v intervalu:

U tříd C2 a C3 referenční tlak Pr odpovídá indexu tlaku vyznačenému na bočnici pneumatiky.

U třídy C1 je pro „standardní“ pneumatiky referenční tlak Pr = 250 kPa a pro „zesílené“ pneumatiky a pneumatiky „pro vysoké zatížení“ je referenční tlak Pr = 290 kPa. Minimální tlak huštění je Pt = 150 kPa.

2.5.4 Přípravy před zkouškou

Před zkouškou se pneumatiky musí „zajet“, aby se odstranily výrony směsi nebo jiné části vzorku vzniklé při tváření pneumatiky. Tomu obvykle odpovídá cca 100 km běžného použití na silnici.

Pneumatiky se na zkušebním vozidle musí otáčet ve stejném směru, jako se otáčely při záběhu.

Před zkouškou se musí pneumatiky zahřát jízdou za zkušebních podmínek.

3. ZKUŠEBNÍ METODA

3.1 Všeobecné podmínky

Při všech měřeních musí být vozidlo přes měřící úsek (AA' až BB') řízeno po přímce tak, aby jeho střední podélná rovina byla co nejblíže k přímce CC'.

Když předek zkušebního vozidla dosáhne přímku AA', musí mít řidič vozidla řadící páku již nastavenu do neutrální polohy a motor musí být vypnut. Pokud je zkušební vozidlo v průběhu měření neobvykle hlučné (například kvůli ventilaci nebo samozážehům), zkouška je neplatná.

3.2 Podstata a počet měření

Maximální hladina akustického tlaku hluku vyjádřená v dB vážených váhovým filtrem A (dB(A)) se měří na jedno desetinné místo v době, kdy vozidlo volně projíždí mezi přímkami AA' a BB' (obrázek 1 - předek vozidla na přímce AA', záď vozidla na přímce BB'). Tato hodnota představuje výsledek měření.

Na každé straně zkušebního vozidla se měří nejméně čtyřikrát při zkušebních rychlostech nižších, než je referenční rychlost podle bodu 4.1, a nejméně čtyřikrát při zkušebních rychlostech vyšších, než je referenční rychlost. Rychlosti by měly být rozloženy přibližně rovnoměrně v rozsahu rychlostí stanoveném v bodě 3.3.

3.3 Rozsah zkušebních rychlostí

Rychlosti zkušebního vozidla jsou v tomto rozmezí:

|

a) |

pro pneumatiky třídy C1 a C2 od 70 km/h do 90 km/h; |

|

b) |

pro pneumatiky třídy C3 od 60 km/h do 80 km/h. |

4. VYHODNOCENÍ VÝSLEDKŮ

Měření je neplatné, pokud se mezi zaznamenanými výsledky zjistí neobvyklý nesoulad (viz bod 2.3.2 této přílohy).

4.1 Stanovení výsledku zkoušky

Referenční rychlost Vref, která se použije ke stanovení konečného výsledku:

|

a) |

80 km/h pro pneumatiky třídy C1 a C2; |

|

b) |

70 km/h pro pneumatiky třídy C3. |

4.2 Regresní analýza měření hluku odvalování

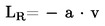

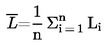

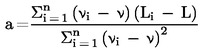

Hladina akustického hluku odvalování Lr vyjádřená v dB(A), se stanoví regresní analýzou podle vzorce:

kde:

|

|

je střední hodnota hladin akustického tlaku odvalování Li měřená v dB(A):

n je počet měření (n ≥ 16), |

|

|

je střední hodnota logaritmů rychlostí

|

|

a |

a je směrnice regresní přímky v dB(A):

|

4.3 Tepelná korekce

U pneumatik tříd C1 a C2 se musí konečný výsledek normalizovat na referenční teplotu povrchu zkušebního úseku θref, použitím korekce na teplotu podle následujícího vztahu:

LR(θref) = LR(θ) + K(θref – θ)

kde:

|

θ |

= |

je měřená teplota povrchu zkušebního úseku a |

|

θref |

= |

20 °C. |

U pneumatik třídy C1 je koeficient K následující: – 0,03 db(A)/°C, kde θ < θref

a: – 0,06 dB(A)/°C, kde θ < θref.

U pneumatik třídy C2 je koeficient K = – 0,02 dB(A)/°C.

Pokud se v průběhu všech měření potřebných ke stanovení hladiny akustického tlaku jedné sady pneumatik měřená teplota povrchu zkušebního úseku nemění o více než 5 °C, může se korekce na teplotu uplatnit pouze u výše uváděného konečného výsledku hladiny akustického tlaku odvalování pneumatik použitím střední hodnoty měřených teplot. Jinak se musí korigovat každá změřená hladina akustického tlaku Li použitím teploty v době odečtu této hladiny.

U pneumatik třídy C3 se výsledky na teplotu nekorigují.

4.4 S ohledem na jakékoliv nepřesnosti měřicího přístroje se výsledek každého měření podle bodu 4.3 sníží o hodnotu 1 dB(A).

4.5 Konečný výsledek, kterým je hladina akustického tlaku odvalování pneumatik LR (θref) v dB(A) korigovaná na teplotu, se zaokrouhlí na nejbližší nižší celé číslo.

Obrázek 1

Umístění mikrofonu při měření

Dodatek 1

ZKUŠEBNÍ PROTOKOL

Část 1 – Protokol

1. Schvalovací orgán nebo technická zkušebna: …

2. Jméno a adresa žadatele: …

3. Zkušební protokol č.: …

4. Jméno výrobce a obchodní značka nebo obchodní název: …

5. Třída pneumatiky (C1, C2 nebo C3): …

6. Kategorie použití: …

7. Hladina akustického tlaku podle bodů 4.4 a 4.5 přílohy 3 …dB(A)

při referenční rychlosti 70/80 km/h (1) …

8. Případné poznámky: …

9. Datum: …

10. Podpis: …

Část 2 – Údaje o zkoušce

1. Datum zkoušky: …

2. Zkušební vozidlo (značka, model, rok, úpravy atd.): …

2.1 Rozvor nápravy zkoušeného vozidla: mm …

3. Místo zkušební dráhy: …

3.1 Datum certifikace zkušební dráhy podle ISO 10844:1994: …

3.2 Vydal: …

3.3 Certifikační metoda: …

4. Údaje o zkoušce pneumatik: …

4.1 Rozměr pneumatiky: …

4.2 Provozní popis pneumatiky: …

4.3 Referenční tlak v pneumatice: kPa …

4.4 Údaje o zkoušce: …

|

|

Přední levá |

Přední pravá |

Zadní levá |

Zadní pravá |

|

Hmotnost při zkoušce (kg) |

|

|

|

|

|

Index zatížení pneumatiky (%) |

|

|

|

|

|

Tlak huštění (za studena) (kPa) |

|

|

|

|

4.5 Kód šířky zkušebního ráfku: …

4.6 Typ čidla k měření teploty: …

5. Platné výsledky zkoušky: …

|

Jízda č.: |

Zkušební rychlost km/h |

Směr jízdy |

Hladina akustického tlaku levá strana (2) měřeno dB(A) |

Hladina akustického tlaku pravá strana (2) měřeno dB(A) |

Teplota vzduchu °C |

Teplota trati °C |

Hladina akustického tlaku pravá strana (2) korigovaná na teplotu dB(A) |

Hladina akustického tlaku pravá strana (2) korigovaná na teplotu dB(A) |

Poznámky |

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

5.1 Směrnice regresní přímky: …

5.2 Hladina akustického tlaku po korekci na teplotu podle bodu 4.3 přílohy 3: …

… dB(A)

(1) Nehodící se škrtněte.

(2) Týká se vozidla.

PŘÍLOHA 4

SPECIFIKACE ZKUŠEBNÍHO MÍSTA

1. ÚVOD

Tato příloha popisuje požadavky týkající se fyzikálních vlastností zkušební dráhy a požadavky na vlastnosti jejího povrchu. Tyto požadavky, které jsou založeny na zvláštní normě (1), popisují požadované fyzikální vlastnosti i zkušební metody pro jejich zjištění.

2. POŽADOVANÉ VLASTNOSTI POVRCHU

Povrch se považuje za vyhovující této normě za předpokladu, že byly měřeny struktura povrchu a pórovitost nebo činitel zvukové pohltivosti a že bylo shledáno, že vyhovují všem ustanovením bodů 2.1 až 2.4 níže, a za předpokladu, že jsou splněny konstrukční požadavky (bod 3.2).

2.1 Zbytková pórovitost

Zbytková pórovitost krytu vozovky (VC) nesmí překročit 8 %. Metoda měření je popsána v bodě 4.1.

2.2 Činitel zvukové pohltivosti

Pokud povrch nesplňuje požadavky na zbytkovou pórovitost, je povrch považován za vyhovující pouze v případě, že činitel zvukové pohltivosti je α ≤ 0,10. Metoda měření je popsána v bodě 4.2. Požadavky bodů 2.1 a 2.2 jsou splněny, i pokud byla měřena jen zvuková pohltivost a bylo zjištěno α ≤ 0,10.

|

Pozn.: |

Nejpodstatnější vlastností je pohltivost zvuku, přestože stavitelům silnic je známější spíše zbytková pórovitost. Pohltivost zvuku je však třeba měřit pouze tehdy, pokud povrch nesplňuje požadavky na zbytkovou pórovitost. To je oprávněné, protože zbytková pórovitost má jak pro měření, tak i pro jeho závažnost relativně vysoké nejistoty, a pokud by se trvalo jen na zbytkové pórovitosti, mohly by být některé povrchy chybně odmítnuty. |

2.3 Hloubka struktury povrchu

Hloubka struktury povrchu (TD) měřená objemovou metodou (viz dále bod 4.3) musí být:

TD ≥ 0,4 mm

2.4 Homogenita povrchu

Veškeré úsilí je třeba věnovat tomu, aby povrch zkušebního úseku byl co nejvíce homogenní. To zahrnuje strukturu povrchu i pórovitost, je však třeba též poznamenat, že v případě, kdy je postup odvalování na některých místech účinnější než na jiných, může být struktura odlišná a nerovnosti mohou vyvolávat rázy.

2.5 Interval zkoušek

Pro ověření, zda povrch stále ještě vyhovuje požadavkům na strukturu povrchu a pórovitost nebo pohltivost zvuku stanoveným touto normou, je třeba u povrchu v následujících intervalech pravidelně zkoušet:

|

a) |

zbytkovou pórovitost (VC) nebo pohltivost zvuku (α): je-li povrch nový: splňuje-li nový povrch požadavky, nepožaduje se další periodické zkoušení. Nesplňuje-li nový povrch požadavky, může jim vyhovět později, protože povrchy mají tendenci časem se zanášet a zhutňovat se; |

|

b) |

hloubku struktury povrchu (TD): je-li povrch nový: začíná-li se s hlukovými zkouškami (poznámka: ne dříve než čtyři týdny po položení povrchu); pak každých dvanáct měsíců. |

3. KONSTRUKCE POVRCHU ZKUŠEBNÍHO ÚSEKU

3.1 Lokalita

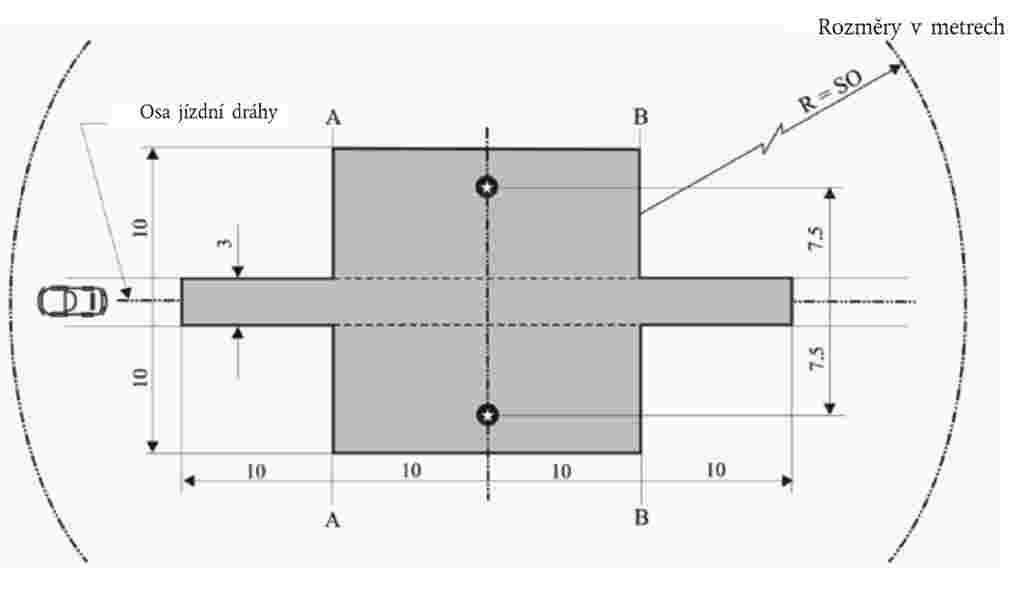

Při návrhu uspořádání zkušební dráhy je důležité jako minimální požadavek zajistit, aby zkušební úsek projížděný vozidly byl pokryt stanoveným zkušebním materiálem s vhodnými okraji pro bezpečný a praktický provoz. To znamená, že šířka dráhy bude nejméně 3 m a její délka bude na každé straně nejméně o 10 m přesahovat přímky AA a BB. Obrázek 1 znázorňuje rozvržení vhodného zkušebního místa a udává minimální plochu, která musí být strojově položena a zhutněna stanoveným materiálem pro zkušební povrch. Podle bodu 3.2 přílohy 3 se musí měřit na obou stranách vozidla. Toho lze dosáhnout buď měřením s mikrofony v obou polohách (jeden mikrofon na každé straně dráhy) a jízdou v jednom směru, nebo měřením s mikrofonem pouze na jedné straně dráhy a jízdami vozidla v obou směrech. Použije-li se druhý z uvedených postupů, pak nejsou uplatňovány žádné požadavky na povrch na té straně dráhy, na níž není umístěn mikrofon.

Obrázek 1

Minimální požadavky na povrch zkušebního úseku. Stínovaná část se nazývá „zkušební úsek“

|

POZNÁMKA |

V okruhu vymezeném touto kružnicí nesmí být žádné velké předměty odrážející zvuk. |

3.2 Konstrukce a příprava povrchu

3.2.1 Základní konstrukční požadavky

Zkušební povrch musí splňovat čtyři konstrukční požadavky:

|

3.2.1.1 |

Musí to být hutný asfaltobeton. |

|

3.2.1.2 |

Maximální rozměr zrna musí být 8 mm (dovolené rozpětí od 6,3 mm do 10 mm). |

|

3.2.1.3 |

Tloušťka nosné vrstvy musí být ≥ 30 mm. |

|

3.2.1.4 |

Pojivem musí být nemodifikovaný bitumen přímo penetrující třídy. |

3.2.2 Konstrukční pokyny

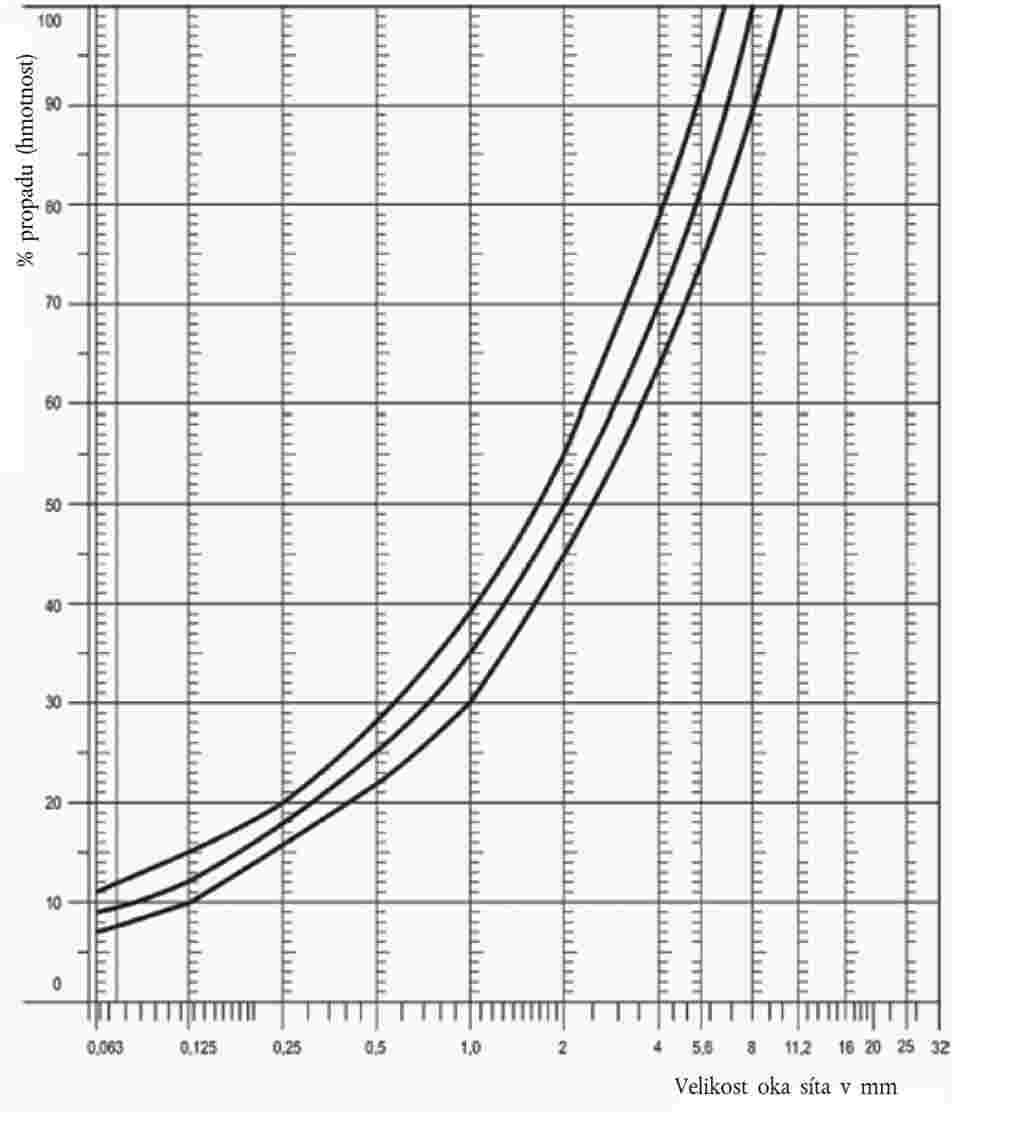

Jako vodítko pro výrobce povrchu udává obrázek 2 křivku zrnitosti štěrku, jejímž dodržením se zajistí požadované vlastnosti. Tabulka 1 dále udává některé pokyny pro zajištění požadované struktury a životnosti. Křivka zrnitosti odpovídá následující rovnici:

P (% propadu) = 100 (d/dmax)1/2,

kde:

|

d |

= okatost čtvercového síta v mm |

|

dmax |

= 8 mm pro střední křivku = 10 mm pro křivku dolní dovolené odchylky = 6,3 mm pro křivku horní dovolené odchylky |

Obrázek 2

Křivka zrnitosti štěrku v asfaltové směsi s dovolenými odchylkami

Dále se dávají následující doporučení:

|

a) |

podíl písku (0,063 mm < okatost čtvercového síta < 2 mm) smí tvořit maximálně 55 % přírodního písku a minimálně 45 % drceného písku; |

|

b) |

základ a podklad musí zajistit dobrou stabilitu a rovnost podle osvědčených postupů stavby silnic; |

|

c) |

drť musí být drcena tak, aby měla 100 % drcených stran, a musí být z materiálu s vysokou odolností vůči rozmačkání; |

|

d) |

drť použitá ve směsi musí být praná; |

|

e) |

na povrch se nesmí přidávat žádná přídavná drť; |

|

f) |

tvrdost pojiva v PEN hodnotách musí být 40 až 60, 60 až 80 nebo dokonce 80 až 100 v závislosti na klimatických podmínkách území. Pravidlem je používat co nejtvrdší pojivo ve shodě s obvyklou praxí; |

|

g) |

teplota směsi před zhutňováním musí být zvolena tak, aby se následným válcováním dosáhlo požadované pórovitosti. Ke zvýšení pravděpodobnosti splnění požadavků bodů 2.1 až 2.4 výše je třeba se snažit o hutnost nejen vhodnou volbou teploty směsi, ale i vhodným počtem válcování a volbou zhutňovacího vozidla. |

Tabulka 1

Konstrukční pokyny

|

|

Cílové hodnoty |

Dovolené odchylky |

|

|

Podle celkové hmotnosti směsi |

Podle hmotnosti štěrku |

||

|

Hmotnost kameniva, okatost čtvercového síta (SM) > 2 mm |

47,6 % |

50,5 % |

± 5% |

|

Hmotnost písku 0,063 mm < SM < 2 mm |

38,0 % |

40,2 % |

± 5% |

|

Hmotnost plnidla SM < 0,063 mm |

8,8 % |

9,3 % |

± 5% |

|

Hmotnost pojiva (bitumen) |

5,8 % |

neuv. |

± 0,5 % |

|

Maximální rozměr zrna |

8 mm |

6,3 – 10 mm |

|

|

Tvrdost pojiva |

(viz bod 3.2.2) f)) |

|

|

|

Hodnota hladkosti kameniva (PSV) |

> 50 |

|

|

|

Hutnost relativní k Marshallově hutnosti |

98 % |

|

|

4. ZKUŠEBNÍ METODA

4.1 Měření zbytkové pórovitosti

Pro toto měření je třeba odebrat z dráhy vzorky na nejméně čtyřech různých místech rovnoměrně rozložených po zkušebním úseku mezi přímkami AA a BB (viz obrázek 1). Aby se předešlo nehomogennosti a nerovnosti na dráze kol, nemají se vzorky odebírat z vlastní dráhy kol, ale v její blízkosti. Dva vzorky (minimálně) by se měly odebrat blízko vlastní dráhy kol a jeden vzorek (minimálně) by se měl odebrat přibližně uprostřed mezi dráhami kol a oběma místy, v nichž jsou umístěny mikrofony.

Je-li podezření, že nejsou splněny podmínky homogenity (viz bod 2.4), je třeba na zkušebním úseku odebrat vzorky z více míst.

Zbytková pórovitost se stanovuje pro každý vzorek. Pak se ze všech vzorků vypočte střední hodnota a porovná se s požadavkem bodu 2.1. Navíc nesmí mít žádný ze vzorků hodnotu pórovitosti vyšší než 10 %.

Výrobci zkušebního povrchu se připomíná problém, který může vzniknout v případě, že je zkušební plocha vyhřívána potrubím nebo elektrickými vodiči a vzorky je třeba odebrat z tohoto místa. Takové rozvody je třeba pečlivě rozvrhnout s ohledem na budoucí místa odvrtávání vzorků. Doporučuje se, aby bylo ponecháno několik míst o přibližných rozměrech 200 × 300 mm, ve kterých nejsou vodiče nebo potrubí nebo kde jsou umístěny dostatečně hluboko, aby nebyly poškozeny při odběru vzorků pokrytí povrchu.

4.2 Činitel zvukové pohltivosti

Činitel zvukové pohltivosti (kolmý dopad) se měří metodou impedančního zvukovodu použitím postupu podle ISO 10534-1:1996 nebo ISO 10534-2:1998.

Z hlediska zkušebních vzorků je třeba respektovat tytéž požadavky jako pro zbytkovou pórovitost (viz bod 4.1). Pohltivost zvuku se měří v pásmu 400 Hz až 800 Hz a v pásmu 800 Hz až 1 600 Hz (alespoň na středních kmitočtech třetinooktávových pásem) a stanoví se nejvyšší hodnoty z obou těchto pásem. Pak se ze všech těchto hodnot pro všechny vzorky vypočítá průměr, který tvoří konečný výsledek.

4.3 Objemové měření makrostruktury povrchu

Pro účely této normy se hloubka struktury povrchu měří nejméně na deseti místech rovnoměrně rozložených podél drah kol zkušebního pruhu a průměrná hodnota se porovná se stanovenou minimální hloubkou struktury povrchu. Popis postupu viz norma ISO 10844:1994.

5. ČASOVÁ STÁLOST A ÚDRŽBA

5.1 Vliv stárnutí

Obecně lze jako u všech ostatních povrchů očekávat, že měřené hladiny hluku odvalování pneumatik mohou na zkušebním povrchu mírně narůstat v průběhu prvních šesti až dvanácti měsíců po jeho zhotovení.

Požadované vlastnosti získá povrch nejdříve čtyři týdny po zhotovení. Vliv stárnutí na hluk je obecně nižší u nákladních vozidel než u automobilů osobních.

Stabilita v čase je dána hlavně hlazením a hutněním pojezdem vozidel po povrchu. Musí být pravidelně ověřována podle bodu 2.5.

5.2 Údržba povrchu

Z povrchu musí být odstraňovány volné zbytky nebo prach, které by mohly výrazně snížit účinnou hloubku struktury povrchu. V zemích s chladným klimatem se občas k rozmrazování používá sůl. Sůl může povrch dočasně nebo i trvale změnit natolik, že se hluk zvýší, a proto se její užívání nedoporučuje.

5.3 Položení nového povrchu na zkušební plochu

Pokud je třeba zkušební dráhu znovu pokrýt, není obvykle nezbytné pokrýt více než jen zkušební pruh (šířky 3 m podle obrázku 1), po kterém vozidla jezdí, za předpokladu, že zkušební úsek ležící mimo takový pruh splňoval při měření požadavky na zbytkovou pórovitost nebo pohltivost zvuku.

6. DOKUMENTACE O POVRCHU NA ZKUŠEBNÍM ÚSEKU A O JEHO ZKOUŠKÁCH

6.1 Dokumentace o zkušebním povrchu

V dokumentu popisujícím zkušební povrch musí být uvedeny následující údaje:

|

6.1.1 |

poloha zkušební dráhy; |

|

6.1.2 |

druh pojiva, tvrdost pojiva, druh štěrku, maximální teoretická hustota betonu (DR), tloušťka nosné vrstvy a křivka zrnitosti stanovená ze vzorků ze zkušební dráhy; |

|

6.1.3 |

způsob hutnění (např. typ válce, hmotnost válce, počet přejezdů); |

|

6.1.4 |

teplota směsi, teplota okolního vzduchu a rychlost větru při kladení povrchu; |

|

6.1.5 |

datum položení povrchu a zhotovitel; |

|

6.1.6 |

veškeré nebo přinejmenším nejnovější výsledky zkoušek obsahující:

|

6.2 Dokumentace o zkouškách hluku vozidel provedených na povrchu

V dokumentu popisujícím hlukové zkoušky vozidel se uvede, zda byly všechny požadavky této normy splněny, či nikoliv. Uvede se odkaz na dokument podle bodu 6.1, který popisuje výsledky potvrzující tuto skutečnost.

(1) ISO 10844:1994

PŘÍLOHA 5

ZKUŠEBNÍ POSTUP MĚŘENÍ PŘILNAVOSTI ZA MOKRA

1. VŠEOBECNÉ PODMÍNKY PRO ZKOUŠKU

1.1 Vlastnosti dráhy

Dráha musí mít povrch z hutného asfaltu a sklon nepřesahující v žádném směru 2 %. Musí být ve všech místech téhož stáří, složení, opotřebení a nesmí obsahovat sypký materiál nebo nános jiného materiálu. Maximální rozměr zrna musí být 10 mm (přípustná je tolerance od 8 mm do 13 mm) a hloubka pórovitosti měřená podle normy ASTM E-965-96 (2006) musí být 0,7 ± 0,3 mm.

Hodnota tření ploch u mokré dráhy se stanoví jednou z následujících metod.

1.1.1 Metoda používající referenční zkušební pneumatiku (SRTT)

Pokud se zkouší pomocí SRTT a metodou uvedenou v bodě 2.1, průměrný koeficient maximální brzdné síly (pbfc) se pohybuje mezi 0,6 a 0,8. Naměřené hodnoty se korigují na vliv teploty takto:

pbfc = pbfc (naměřená) + 0,0035 (t – 20),

kde „t“ je teplota povrchu mokré dráhy ve stupních Celsia.

Zkouška se provádí na trasách dráhy určené ke zkouškám přilnavosti za mokra.

1.1.2 Metoda BPN („British pendulum number“) za použití kyvadla

Průměrná hodnota BPN mokré dráhy, měřeno postupem stanoveným v normě ASTM E 303-93 (2008) za použití pomůcek podle normy ASTM E 501-08 musí být po korekci na teplotu mezi 40 a 60. Pokud doporučení ohledně korekce na teplotu neuvádí výrobce kyvadla, lze použít tuto rovnici:

BPN = BPN (měřená hodnota) + 0,34 · t – 0,0018 · t2 – 6,1,

kde „t“ je teplota povrchu mokré dráhy ve stupních Celsia.

Na trasách dráhy určené ke zkouškám přilnavosti za mokra se BPN měří po každých deseti metrech podél trasy. BPN se měří v každém bodě pětkrát a variační koeficient průměrných hodnot BPN nesmí přesáhnout 10 %.

1.1.3 Informace o vlastnostech dráhy schvalovací orgán získá z údajů uvedených ve zkušebních protokolech.

1.2 Podmínky vlhčení

Povrch lze vlhčit ze stran dráhy nebo vlhčícím systémem zabudovaným do zkušebního vozidla nebo přívěsu.

Je-li použit systém vlhčení ze stran dráhy, zkušební povrch musí být navlhčen alespoň půl hodiny před zkouškou, aby se vyrovnala teplota povrchu a vody. Doporučuje se, aby vlhčení ze stran dráhy pokračovalo nepřetržitě v průběhu zkoušky.

Hloubka vody musí být v rozmezí od 0,5 mm do 1,5 mm.

1.3 Vlhčení povrchu nesmí být narušeno větrem (je možno použít kryty proti větru).

Teplota navlhčeného povrchu musí být v rozmezí od 5 °C do 35 °C a nesmí se během zkoušky změnit o více než 10 °C.

2. POSTUP ZKOUŠKY

Ke stanovení poměrné přilnavosti za mokra se použije buď:

|

a) |

přívěs nebo vozidlo zvláště určené pro hodnocení pneumatik; nebo |

|

b) |

vozidla pro dopravu cestujících běžné výroby (kategorie M1 podle definice v úplném usnesení o konstrukci vozidel (R.E.3), obsažené v dokumentu ECE/TRANS/WP.29/78/Rev.2. |

2.1 Postup za použití přívěsu nebo vozidla zvláště určeného pro hodnocení pneumatik

2.1.1 Přívěs a tažné vozidlo nebo vůz pro hodnocení pneumatik musí splňovat tyto požadavky.

|

2.1.1.1 |

Musí být schopny překonat horní mez zkušební rychlosti 67 km/h a splnit požadavek na udržování zkušební rychlosti 65 ± 2 km/h při maximálním působení brzdných sil. |

|

2.1.1.2 |

Musí být vybaveny nápravou, která umožní zkušební pozici s hydraulickou brzdou a aktivačním systémem, které lze případně ovládat z tažného vozidla. Brzdový systém musí být schopen vyvinout dostatečný brzdný moment k dosažení koeficientu maximální brzdné síly u všech rozměrů a zatížení zkoušených pneumatik. |

|

2.1.1.3 |

Musí být schopny udržovat podélné vyrovnání (sbíhavost) a odklon sestavy zkušebního kola a pneumatiky v průběhu celé zkoušky v rozmezí ± 0,5° statických hodnot dosažených v podmínkách zatížené zkušební pneumatiky. |

|

2.1.1.4 |

V případě přívěsu musí být mechanické spojovací zařízení mezi tažným vozidlem a přívěsem takové, aby při obou vozidlech spojených byla oj přívěsu, nebo část oje, která obsahuje snímač brzdné síly, ve vodorovné poloze, nebo měla sklon zezadu dopředu nejvýše 5°. Podélná vzdálenost od střednice připojení spojovacího zařízení (přívěsného zařízení) k příčné střednici nápravy přívěsu musí být alespoň desetinásobek výšky spojovacího zařízení (přívěsného zařízení). |

|

2.1.1.5 |

Vozidla, ve kterých je zabudován systém vlhčení dráhy, musí mít takovou vodní trysku/trysky, aby výsledná vodní vrstva byla stejnoměrná a přesahovala šířku styčné plochy pneumatiky nejméně o 25 mm. Tryska/trysky musí směřovat dolů pod úhlem 20° až 30° a voda musí dopadat na povrch dráhy v rozmezí od 250 do 450 mm před středem styčné plochy pneumatiky. Tryska/trysky musí být ve výšce 25 mm nebo minimálně tak vysoko, aby se vyhnula/vyhnuly překážkám na povrchu dráhy, maximálně však 100 mm. Množství vody musí být dostatečné k tomu, aby vrstva vody byla hluboká od 0,5 mm do 1,5 mm, a musí být během zkoušky stejnoměrné v rozmezí ± 10 %. Obvyklé množství nutné ke zkoušce při 65 km/h je 18 ls–1 na metr šířky vlhčeného povrchu. Systém musí dodávat vodu tak, aby pneumatika a povrch dráhy před pneumatikou byly mokré před začátkem brzdění a po celou dobu zkoušky. |

2.1.2 Zkušební postup

|

2.1.2.1 |

Zkušební pneumatika musí být upravena tak, aby se odstranily veškeré vylisované výčnělky, které by mohly ovlivnit výsledky zkoušky. |

|

2.1.2.2 |

Zkušební pneumatika se namontuje na zkušební ráfek udaný výrobcem pneumatiky v žádosti o schválení a nahustí se na 180 kPa v případě SRTT a pneumatik pro běžné zatížení nebo na 220 kPa v případě zesílených pneumatik nebo pneumatik pro vysoké zatížení. |

|

2.1.2.3 |

Pneumatika se stabilizuje po dobu nejméně dvou hodin u zkušební dráhy, aby se stabilizovala při teplotě odpovídající prostředí zkušební dráhy. Pneumatika/pneumatiky se během stabilizace nesmí vystavovat přímému slunečnímu svitu. |

|

2.1.2.4 |

Zátěž pneumatiky se nastaví na hodnotu:

|

|

2.1.2.5 |

Krátce před zkouškou se dráha stabilizuje provedením alespoň deseti zkoušek brzdění na té části dráhy, která bude použita při zkoušce výkonnosti pneumatik, avšak za použití pneumatiky, která nebude předmětem zkušebního programu. |

|

2.1.2.6 |

Bezprostředně před zkouškou se zkontroluje tlak v pneumatice a podle potřeby upraví na hodnotu stanovenou v bodě 2.1.2.2. |

|

2.1.2.7 |

Zkušební rychlost musí být v rozmezí 63 až 67 km/h a musí být během celé zkušební jízdy udržována v těchto mezních hodnotách. |

|

2.1.2.8 |

Směr zkušební jízdy musí být stejný u každé zkušební série a u každé zkušební pneumatiky se musí shodovat se směrem zvoleným pro SRTT, se kterou se bude výkonnost porovnávat. |

|

2.1.2.9 |

Brzdy sestavy zkušebního kola musí být použity tak, aby maximální brzdné síly bylo dosaženo mezi 0,2 a 0,5 s po jejich použití. |

|

2.1.2.10 |

U nových pneumatik se provedou dvě zkušební jízdy ke stabilizaci pneumatiky. Tyto zkoušky lze použít ke kontrole funkce záznamového zařízení, ale výsledky se při posouzení výkonnosti neberou v úvahu. |

|

2.1.2.11 |

K vyhodnocení výkonnosti kterékoli pneumatiky porovnávané s výkonností SRTT se zkouška brzdění provede ze stejného bodu a na stejné trase zkušební dráhy. |

|

2.1.2.12 |

Sled zkoušky vypadá takto: R1 – T – R2, kde: R1 je počáteční zkouška SRTT, R2 je opakovaná zkouška SRTT a T je zkouška zkoušené pneumatiky, jejíž vlastnosti se mají posuzovat. Před opakováním zkoušky SRTT lze zkoušet maximálně tři zkoušené pneumatiky určené k posouzení, tedy například: R1 – T1 – T2 – T3 – R2. |

|

2.1.2.13 |

Průměrný koeficient maximální brzdné síly (pbfc) se vypočítá na základě nejméně šesti platných výsledků. Aby výsledek mohl být považován za platný, musí být variační koeficient stanovený podle standardní odchylky vydělené průměrným výsledkem, vyjádřeno v procentech, v rozmezí 5 %. Nelze-li tohoto dosáhnout opakovaným zkoušením SRTT, vyhodnocení vlastností zkoušené pneumatiky/pneumatik se anuluje a celý sled zkoušky se musí opakovat. |

|

2.1.2.14 |

Použití průměrné hodnoty pbfc pro každou sérii zkušebních jízd:

|

|

2.1.2.15 |

Index přilnavosti za mokra (G) se vypočítá jako:

|

2.2 Postup se standardním vozidlem

2.2.1 Musí se jednat o standardní vozidlo kategorie M1, schopné dosáhnout minimálně rychlosti 90 km/h a vybavené protiblokovacím brzdovým systémem (ABS).

|

2.2.1.1 |

Vozidlo nesmí být nijak upraveno, s výjimkou úprav:

|

2.2.2 Zkušební postup

|

2.2.2.1 |

Zkušební pneumatiky musí být upraveny tak, aby se odstranily veškeré vylisované výčnělky, které by mohly ovlivnit výsledky zkoušky. |

|

2.2.2.2 |

Zkušební pneumatika se namontuje na zkušební ráfek udaný výrobcem pneumatiky v žádosti o schválení a nahustí se vždy na 220 kPa. |

|

2.2.2.3 |

Pneumatika se stabilizuje po dobu nejméně dvou hodin u zkušební dráhy, aby se stabilizovala při teplotě odpovídající prostředí zkušební dráhy. Pneumatika/pneumatiky se během stabilizace nesmí vystavovat přímému slunečnímu svitu. |

|

2.2.2.4 |

Statické zatížení pneumatiky musí být:

Rozdíly v zatížení pneumatik na téže nápravě musí být takové, aby zátěž nesená méně zatíženou pneumatikou nebyla méně než 90 % zatížení pneumatiky, která nese větší zatížení. |

|

2.2.2.5 |

Krátce před zkouškou se dráha stabilizuje provedením alespoň deseti zkoušek brzdění v rozmezí od 90 do 20 km/h na té části dráhy, která bude použita při zkoušce výkonnosti pneumatik, avšak za použití pneumatik, které nebudou předmětem zkušebního programu. |

|

2.2.2.6 |

Bezprostředně před zkouškou se zkontroluje tlak v pneumatice a podle potřeby upraví na hodnotu stanovenou v bodě 2.2.2.2. |

|

2.2.2.7 |

Při počáteční rychlosti v rozmezí od 87 do 83 km/h se použije stálá síla na ovladače provozního brzdění, která musí být dostatečná k aktivaci působení ABS na všechna kola vozidla a vyvolání stálého zpomalování vozidla, dříve než dojde ke snížení rychlosti na 80 km/h, a tato síla se udržuje, dokud vozidlo nezastaví. Provede se zkouška brzdění s rozpojenou spojkou ručního řazení případně s voličem řazení automatické převodovky v neutrální pozici. |

|

2.2.2.8 |

Směr zkušební jízdy musí být stejný u každé zkušební série a u každé zkoušené pneumatiky se musí shodovat se směrem zvoleným pro SRTT, se kterou se bude výkonnost porovnávat. |

|

2.2.2.9 |

U nových pneumatik se provedou dvě zkušební jízdy ke stabilizaci pneumatik. Tyto zkoušky lze použít ke kontrole funkce záznamového zařízení, ale výsledky se při posouzení výkonnosti neberou v úvahu. |

|

2.2.2.10 |

K vyhodnocení výkonnosti kterékoli pneumatiky porovnávané s výkonností SRTT se zkouška brzdění provede ze stejného bodu a na stejné trase zkušební dráhy. |

|

2.2.2.11 |

Sled zkoušky vypadá takto: R1 – T – R2, kde: R1 je počáteční zkouška SRTT, R2 je opakovaná zkouška SRTT a T je zkouška zkoušené pneumatiky, jejíž vlastnosti se mají posuzovat. Před opakováním zkoušky SRTT lze zkoušet maximálně tři zkoušené pneumatiky určené k posouzení, tedy například: R1 – T1 – T2 – T3 – R2. |

|

2.2.2.12 |

Vypočítá se střední plné brzdné zpomalení (mfdd) v rozmezí od 80 do 20 km/h nejméně pro tři platné výsledky u SRTT a pro šest platných výsledků u pneumatik, které jsou předmětem zkoušky. Střední plné brzdné zpomalení (mfdd) se vypočítá takto: mfdd = 231,48/S, kde: S je brzdná dráha mezi rychlostí 80 a 20 km/h změřená v metrech. Aby výsledek mohl být považován za platný, musí být variační koeficient stanovený podle standardní odchylky vydělené průměrným výsledkem, vyjádřeno v procentech, v rozmezí 3 %. Nelze-li tohoto dosáhnout opakovaným zkoušením SRTT, vyhodnocení vlastností zkoušené pneumatiky/pneumatik se anuluje a celý sled zkoušky se musí opakovat. Pro každou sérii zkušebních jízd se stanoví průměr vypočítaných hodnot mfdd. |

|

2.2.2.13 |

Použití průměrné hodnoty mfdd pro každou sérii zkušebních jízd:

|

|

2.2.2.14 |

Index přilnavosti za mokra (G) se vypočítá jako:

|

|

2.2.2.15 |

V případech, kdy zkoušená pneumatika nemůže být namontována na totéž vozidlo jako SRTT, např. kvůli rozměrům pneumatiky, nemožnosti dosáhnout požadovaného zatížení atd., se porovnání provede pomocí náhradních pneumatik, dále jen „kontrolních pneumatik“, na dvou vozidlech. Musí být možné na jedno vozidlo namontovat pneumatiku SRTT a kontrolní pneumatiku a na druhé vozidlo kontrolní pneumatiku a zkoušenou pneumatiku.

|

Dodatek 1

ZKUŠEBNÍ PROTOKOL (PŘILNAVOST NA MOKRÉM POVRCHU)

Část 1 – Protokol

1. Schvalovací orgán nebo technická zkušebna: …

2. Jméno a adresa žadatele: …

3. Zkušební protokol č.: …

4. Jméno výrobce a obchodní značka nebo obchodní název: …

5. Třída pneumatiky (C1, C2 nebo C3): …

6. Kategorie použití: …

7. Koeficient přilnavosti na mokrých površích relativní vůči SRTT podle bodů 2.1.2.15 nebo 2.2.2.15: …

8. Případné poznámky: …

9. Datum:

10. Podpis:

Část 2 – Údaje o zkoušce

1. Datum zkoušky: …

2. Zkušební vozidlo (výrobce, model, rok výroby, změny atd., nebo identifikace přípojného vozidla): …

3. Místo zkušební dráhy: …

3.1 Vlastnosti zkušební dráhy: …

3.2 Vydal:

3.3 Certifikační metoda: …

4. Údaje o zkoušce pneumatik: …

4.1 Rozměr pneumatiky a její provozní popis: …

4.2 Značka a obchodní název pneumatiky: …

4.3 Referenční tlak v pneumatice: kPa …

4.4 Údaje o zkoušce:

|

Pneumatika |

SRTT |

Zkoušená |

Kontrolní |

|

Zkušební zatížení pneumatiky (kg) |

|

|

|

|

Hloubka vody (mm) (0,5 až 1,5 mm) |

|

|

|

|

Průměrná teplota mokré dráhy (°C) (5 až 35 °C) |

|

|

|

4.5 Kód šířky zkušebního ráfku: …

4.6 Typ čidla k měření teploty: …

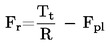

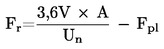

4.7 Značka SRTT: …