(EU) č. 228/2011Nařízení Komise (EU) č. 228/2011 ze dne 7. března 2011 , kterým se mění nařízení Evropského parlamentu a Rady (ES) č. 1222/2009, pokud jde o zkušební metodu pro zjištění přilnavosti za mokra u pneumatik třídy C1 Text s významem pro EHP

| Publikováno: | Úř. věst. L 62, 9.3.2011, s. 1-16 | Druh předpisu: | Nařízení |

| Přijato: | 7. března 2011 | Autor předpisu: | Evropská komise |

| Platnost od: | 29. března 2011 | Nabývá účinnosti: | 29. března 2011 |

| Platnost předpisu: | Zrušen předpisem (EU) 2020/740 | Pozbývá platnosti: | 1. května 2021 |

Text předpisu s celou hlavičkou je dostupný pouze pro registrované uživatele.

NAŘÍZENÍ KOMISE (EU) č. 228/2011

ze dne 7. března 2011,

kterým se mění nařízení Evropského parlamentu a Rady (ES) č. 1222/2009, pokud jde o zkušební metodu pro zjištění přilnavosti za mokra u pneumatik třídy C1

(Text s významem pro EHP)

EVROPSKÁ KOMISE,

s ohledem na Smlouvu o fungování Evropské unie,

s ohledem na nařízení Evropského parlamentu a Rady (ES) č. 1222/2009 ze dne 25. listopadu 2009 o označování pneumatik s ohledem na palivovou účinnost a jiné důležité parametry (1), a zejména na čl. 11 písm. c) uvedeného nařízení,

vzhledem k těmto důvodům:

|

(1) |

V souladu s přílohou I částí B nařízení (ES) č. 1222/2009 se index přilnavosti za mokra u pneumatik třídy C1 stanoví podle předpisu EHK OSN č. 117 ve znění pozdějších předpisů. Zástupci průmyslu nicméně vypracovali revidovanou zkušební metodu pro zjištění přilnavosti za mokra na základě přílohy 5 předpisu EHK OSN č. 117, která výrazně zvyšuje přesnost výsledků zkoušek. |

|

(2) |

Přesnost výsledků zkoušek je klíčovým faktorem pro stanovení tříd přilnavosti za mokra u pneumatik. Je zárukou spravedlivého srovnání pneumatik od různých dodavatelů. Kromě toho přesnost měření zabraňuje tomu, aby pneumatika byla zařazena do více než jedné třídy, a snižuje riziko, že orgány pověřené dozorem nad trhem získají rozdílné výsledky zkoušek v porovnání s výsledky nahlášenými dodavateli pouze z důvodu nespolehlivé zkušební metody. |

|

(3) |

Je proto třeba aktualizovat zkušební metodu pro zjištění přilnavosti za mokra za účelem zvýšení přesnosti výsledků zkoušek u pneumatik. |

|

(4) |

Nařízení (ES) č. 1222/2009 by proto mělo být odpovídajícím způsobem změněno. |

|

(5) |

Opatření stanovená tímto nařízením jsou v souladu se stanoviskem výboru zřízeného na základě článku 13 nařízení (ES) č. 1222/2009, |

PŘIJALA TOTO NAŘÍZENÍ:

Článek 1

Změna nařízení (ES) č. 1222/2009

Nařízení (ES) č. 1222/2009 se mění takto:

|

1) |

V příloze I v části B se první věta nahrazuje tímto: „Třídy přilnavosti za mokra u pneumatik třídy C1 se stanoví na základě indexu přilnavosti za mokra (G) podle níže uvedené stupnice od A do G a měří se podle přílohy V.“ |

|

2) |

Znění uvedené v příloze tohoto nařízení se doplňuje jako příloha V. |

Článek 2

Vstup v platnost

Tato nařízení vstupuje v platnost dvacátým dnem po vyhlášení v Úředním věstníku Evropské unie.

Toto nařízení je závazné v celém svém rozsahu a přímo použitelné v členských státech v souladu se Smlouvami.

V Bruselu dne 7. března 2011.

Za Komisi

José Manuel BARROSO

předseda

(1) Úř. věst. L 342, 22.12.2009, s. 46.

PŘÍLOHA

PŘÍLOHA V

Zkušební metoda pro měření indexu přilnavosti za mokra (G) u pneumatik třídy C1

1. POVINNÉ STANDARDY

Použijí se následující dokumenty.

|

1) |

ASTM E 303-93 (opětovně schváleno v roce 2008), Standard Test Method for Measuring Surface Frictional Properties Using the British Pendulum Tester; |

|

2) |

ASTM E 501-08, Standard Specification for Standard Rib Tire for Pavement Skid-Resistance Tests; |

|

3) |

ASTM E 965-96 (opětovně schváleno v roce 2006), Standard Test Method for Measuring Pavement Macrotexture Depth Using a Volumetric Technique; |

|

4) |

ASTM E 1136-93 (opětovně schváleno v roce 2003), Standard Specification for a Radial Standard Reference Test Tire (SRTT14″); |

|

5) |

ASTM F 2493-08, Standard Specification for a Radial Standard Reference Test Tire (SRTT16″). |

2. DEFINICE

Pro účely zkoušek přilnavosti za mokra u pneumatik třídy C1 se použijí tyto definice:

|

1) |

„zkušební jízdou“ se rozumí jednotlivý přejezd zatížené pneumatiky po daném povrchu zkušební dráhy; |

|

2) |

„zkušební pneumatikou / zkušebními pneumatikami“ se rozumí zkoušená pneumatika, referenční pneumatika nebo kontrolní pneumatika či sada pneumatik, jež jsou použity v rámci zkušební jízdy; |

|

3) |

„zkoušenou pneumatikou / zkoušenými pneumatikami (T)“ se rozumí pneumatika či sada pneumatik, které jsou zkoušeny za účelem výpočtu indexu přilnavosti za mokra; |

|

4) |

„referenční pneumatikou / referenčními pneumatikami (R)“ se rozumí pneumatika či sada pneumatik, které mají vlastnosti uvedené v ASTM F 2493-08 a jsou označovány jako 16palcové normalizované referenční zkušební pneumatiky (SRTT16″); |

|

5) |

„kontrolní pneumatikou / kontrolními pneumatikami (C)“ se rozumí náhradní pneumatika či sada náhradních pneumatik, které jsou použity v případě, že zkoušená a referenční pneumatika nemohou být přímo srovnány na stejném vozidle; |

|

6) |

„brzdnou silou pneumatiky“ se rozumí podélně působící síla vyjádřená v newtonech, jež je výsledkem brzdného momentu; |

|

7) |

„koeficientem brzdné síly pneumatiky (BFC)“ se rozumí poměr brzdné síly vůči svislému zatížení; |

|

8) |

„koeficientem maximální brzdné síly pneumatiky“ se rozumí maximální hodnota koeficientu brzdné síly pneumatiky, které je dosaženo před zablokováním kola při postupném zvyšování brzdného momentu; |

|

9) |

„zablokováním kola“ se rozumí stav, kdy se rychlost otáček kola kolem své osy rovná nule a kdy je zabráněno jeho otáčení v důsledku brzdného momentu; |

|

10) |

„svislým zatížením“ se rozumí zatížení vyjádřené v newtonech vyvinuté na pneumatiku kolmo k povrchu silnice; |

|

11) |

„vozidlem, na němž je prováděna zkouška pneumatik“ se rozumí vozidlo vyhrazené pro zvláštní účely, které disponuje přístroji k měření svislých a podélných sil působících na jednu zkoušenou pneumatiku během brzdění. |

3. OBECNÉ ZKUŠEBNÍ PODMÍNKY

3.1 Vlastnosti dráhy

Zkušební dráha musí mít tyto vlastnosti:

|

1) |

Musí mít povrch z hutného asfaltu a jednotný sklon ne vyšší než 2 % a při zkoušení za použití příložného pravítka o délce 3 m se nesmí odchýlit více než o 6 mm. |

|

2) |

Povrch musí být ve všech místech téhož stáří, složení a opotřebení. Zkušební povrch nesmí obsahovat sypký materiál a nános jiného materiálu. |

|

3) |

Maximální rozměr zrna musí být 10 mm (s povolenou tolerancí 8 až 13 mm). |

|

4) |

Hloubka struktury povrchu měřená hloubkou písku musí být 0,7 ± 0,3 mm. Musí být měřena v souladu s normou ASTM E 965-96 (opětovně schválenou v roce 2006). |

|

5) |

Třecí vlastnosti u mokrého povrchu se měří buď metodou uvedenou v písmeni a) nebo b) v oddílu 3.2. |

3.2 Metody používané k měření třecích vlastností u mokrého povrchu

a) Metoda BPN („British pendulum number“) za použití kyvadla

Metoda za použití kyvadla musí odpovídat normě ASTM E 303-93 (opětovně schválené v roce 2008).

Složení a fyzikální vlastnosti pryžového brzdového obložení musí být v souladu s normou ASTM E 501-08.

Průměrná hodnota BPN musí být mezi 42 a 60 BPN po korekci na teplotu. Je třeba postupovat tímto způsobem:

BPN se koriguje teplotou mokrého povrchu silnice. Pokud doporučení ohledně korekce na teplotu neuvádí výrobce kyvadla, použije se tato rovnice:

BPN = BPN (naměřená hodnota) + korekce na teplotu

korekce na teplotu = – 0,0018 t 2 + 0,34 t – 6,1

kde „t“ je teplota mokrého povrchu silnice ve stupních Celsia.

Vliv opotřebení obložení slideru: Obložení musí být odstraněno při maximálním opotřebení, když opotřebení nárazového okraje slideru dosáhne 3,2 mm v rovině slideru nebo 1,6 mm svisle od něj v souladu s oddílem 5.2.2 a obrázkem 3 normy ASTM E 303-93 (opětovně schválené v roce 2008).

Pro účely kontroly souladu povrchu dráhy s BPN při měření přilnavosti za mokra u osobního automobilu vybaveného přístroji: hodnoty BPN zkušební dráhy se v průběhu celé brzdné dráhy nesmí změnit, aby se snížil rozptyl výsledků zkoušky. Třecí vlastnosti u mokrého povrchu se měří v každém bodě měření BPN pětkrát po každých deseti metrech a variační koeficient průměrných hodnot BPN nesmí přesáhnout 10 %.

b) Metoda používající referenční zkušební pneumatiku (SRTT14″) podle normy ASTM E 1136

Odchylně od bodu 4 oddílu 2 používá tato metoda referenční pneumatiku, která má vlastnosti uvedené v normě ASTM E 1136-93 (opětovně schválené v roce 2003) a je označována jako SRTT14″ (1).

Průměrný koeficient maximální brzdné síly (μ peak,ave) pneumatiky SRTT14″ se pohybuje mezi 0,7 ± 0,1 při 65 km/h.

Průměrný koeficient maximální brzdné síly (μ peak,ave) pneumatiky SRTT14″ se koriguje vzhledem k teplotě mokrého povrchu silnice následujícím způsobem:

|

|

koeficient maximální brzdné síly (μ peak,ave) = koeficient maximální brzdné síly (naměřený) + korekce na teplotu |

|

|

korekce na teplotu = 0,0035 × (t – 20) |

kde „t“ je teplota mokrého povrchu silnice ve stupních Celsia.

3.3 Meteorologické podmínky

Vlhčení povrchu nesmí být narušeno větrem (je možno použít kryty proti větru).

Teplota navlhčeného povrchu a teplota okolí musí být v rozmezí od 2 °C do 20 °C u pneumatik pro jízdu na sněhu a v rozmezí od 5 °C do 35 °C u běžných pneumatik.

Teplota navlhčeného povrchu se během zkoušky nesmí změnit o více než 10 °C.

Teplota okolí se musí blížit teplotě navlhčeného povrchu; rozdíl mezi teplotou okolí a teplotou navlhčeného povrchu musí být menší než 10 °C.

4. ZKUŠEBNÍ METODY MĚŘENÍ PŘILNAVOSTI ZA MOKRA

Při výpočtu indexu přilnavosti za mokra (G) zkoušené pneumatiky je brzdný účinek na mokrém povrchu zkoušené pneumatiky porovnán s brzdným účinkem na mokrém povrchu referenční pneumatiky u vozidla jedoucího přímým směrem po mokrém pevném povrchu. Index přilnavosti za mokra se měří za pomoci jedné z těchto metod:

|

— |

metodou spočívající ve zkoušení soupravy pneumatik namontovaných na osobním automobilu vybaveném přístroji; |

|

— |

zkušební metodou s využitím přívěsu taženého vozidlem nebo vozidla, na němž je prováděna zkouška pneumatik a jež je vybaveno zkušební pneumatikou / zkušebními pneumatikami. |

4.1 Zkušební metoda využívající osobní automobil vybavený přístroji

4.1.1 Zásada

Zkušební metoda zahrnuje postup měření výkonnosti pneumatik C1, pokud jde o zpomalení při brzdění, v jehož rámci je používán osobní automobil vybavený protiblokovacím brzdovým systémem (ABS), přičemž „osobním automobilem vybaveným přístroji“ se rozumí osobní automobil vybavený měřicím zařízením pro účely této zkušební metody, uvedeným v oddílu 4.1.2.2. Při stanovené počáteční rychlosti se s dostatečnou silou na všech čtyřech kolech současně použijí brzdy, čímž je aktivován protiblokovací brzdový systém. Průměrná hodnota zpomalení se stanoví mezi dvěma předem stanovenými rychlostmi.

4.1.2 Zařízení

4.1.2.1

Povolené změny částí osobního automobilu jsou následující:

|

— |

změny umožňující zvýšení počtu velikostí pneumatik, jež lze namontovat na vozidlo, |

|

— |

změny umožňující automatickou aktivaci brzdného zařízení, jež má být instalováno. |

Provádění jakýchkoli dalších změn brzdového systému je zakázáno.

4.1.2.2

Vozidlo musí být vybaveno čidlem vhodným k měření rychlosti na mokrém povrchu a vzdálenosti dosažené mezi dvěma rychlostmi.

K měření rychlosti vozidla musí být použito páté kolo nebo bezkontaktní systém pro měření rychlosti.

4.1.3 Stabilizace zkušební dráhy a podmínky vlhčení

Zkušební povrch musí být alespoň půl hodiny před zkouškou navlhčen, aby se vyrovnala teplota povrchu a vody. Vlhčení zvnějšku by mělo pokračovat nepřetržitě v průběhu zkoušky. V rámci celého zkušebního úseku musí být hloubka vody, měřená od nejvyššího bodu vozovky, v rozmezí 1,0 ± 0,5 mm.

Zkušební dráha by poté měla být stabilizována provedením alespoň deseti zkušebních jízd při rychlosti 90 km/hod za použití pneumatik, které nejsou předmětem zkušebního programu.

4.1.4 Pneumatiky a ráfky

4.1.4.1

Ze zkušebních pneumatik se odstraní veškeré výčnělky na povrchu běhounu způsobené tvářením větracích otvorů, případně otřepy ve vylisovaných spojích.

Zkušební pneumatiky se namontují na zkušební ráfek udaný výrobcem pneumatiky.

Za použití vhodného maziva je třeba náležitým způsobem vytvořit sedlo pro patku pláště. Je třeba se vyhnout nadměrnému používání maziva, jež může způsobit uklouznutí pneumatiky po ráfku kola.

Sestavy zkušebních pneumatik / ráfků se skladují na příslušném místě minimálně dvě hodiny, tak, aby před zahájením zkoušky měly všechny stejnou teplotu odpovídající okolnímu prostředí. Tyto sestavy by měly být chráněny proti slunci, aby se zabránilo nadměrnému zahřívání slunečním svitem.

Pokud jde o brzdění pneumatik, provedou se dvě zkušební jízdy za účelem ověření účinnosti brzd.

4.1.4.2

Statické zatížení pneumatiky na každé nápravě musí být v rozmezí 60 % až 90 % kapacity zátěže zkoušené pneumatiky. Zatížení pneumatik na téže nápravě by se nemělo lišit o více než 10 %.

4.1.4.3

Na předních a zadních nápravách musí být tlak v pneumatikách 220 kPa (u pneumatik pro běžné zatížení a pneumatik pro vysoké zatížení). Tlak v pneumatikách by měl být bezprostředně před zkouškou zkontrolován a podle potřeby upraven při teplotě odpovídající okolnímu prostředí.

4.1.5 Postup

4.1.5.1

U každé zkušební jízdy se použije následující zkušební postup:

|

1) |

Osobní automobil je řízen po přímce rychlostí do 85 ± 2 km/h. |

|

2) |

Jakmile osobní automobil dosáhne rychlosti 85 ± 2 km/h, brzdy jsou vždy aktivovány na stejném místě zkušební dráhy nazývaném „výchozí bod brzdění“, s dovolenou podélnou odchylkou 5 m a dovolenou příčnou odchylkou 0,5 m. |

|

3) |

Brzdy jsou aktivovány buď automaticky, nebo ručně.

|

|

4) |

Průměrná hodnota zpomalení se vypočítá mezi rychlostmi 80 km/h and 20 km/h. |

Jestliže v rámci zkušební jízdy nejsou splněny některé ze specifikací uvedených výše (včetně dovolené odchylky u rychlosti, podélné a příčné dovolené odchylky u výchozího bodu brzdění a doby brzdění), měření se nebere v úvahu a provede se nová zkušební jízda.

4.1.5.2

Na základě následujícího postupu se provede řada zkušebních jízd za účelem měření indexu přilnavosti za mokra u sady zkoušených pneumatik (T), přičemž každá zkušební jízda se provede ve stejném směru a v rámci téhož zkušebního cyklu je možné měřit až tři různé sady zkoušených pneumatik:

|

1) |

Nejprve je sada referenčních pneumatik namontována na osobní automobil vybavený přístroji. |

|

2) |

Po provedení alespoň tří platných měření v souladu s oddílem 4.1.5.1 je sada referenčních pneumatik nahrazena sadou zkoušených pneumatik. |

|

3) |

Po provedení šesti platných měření zkoušených pneumatik lze uskutečnit měření dalších dvou sad zkoušených pneumatik. |

|

4) |

Zkušební cyklus je ukončen třemi dalšími platnými měřeními stejné sady referenčních pneumatik jako na začátku zkušebního cyklu. |

PŘÍKLADY:

|

— |

Sled zkušebního cyklu tří sad zkoušených pneumatik (T1 až T3) a sady referenčních pneumatik (R) vypadá takto: R-T1-T2-T3-R |

|

— |

Sled zkušebního cyklu pěti sad zkoušených pneumatik (T1 až T5) a sady referenčních pneumatik (R) vypadá takto: R-T1-T2-T3-R-T4-T5-R |

4.1.6 Zpracování výsledků měření

4.1.6.1 (AD)

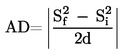

Průměrná hodnota zpomalení (AD) se vypočítá u každé platné zkušební jízdy v m.s– 2 následujícím způsobem:

kde:

|

|

Sf je konečná rychlost v m·s– 1; Sf = 20 km/h = 5,556 m.s– 1 |

|

|

Si je počáteční rychlost v m·s– 1; Si = 80 km/h = 22,222 m.s– 1 |

|

|

d je vzdálenost v metrech mezi Si a Sf . |

4.1.6.2

Variační koeficient AD se vypočítá následujícím způsobem:

(standardní odchylka / průměr) × 100

U referenčních pneumatik (R): Jestliže je variační koeficient AD jakýchkoli dvou po sobě následujících skupin tří zkušebních jízd sady referenčních pneumatik vyšší než 3 %, žádné údaje se neberou v úvahu a zkoušku je třeba provést znovu u všech zkušebních pneumatik (zkoušených i referenčních pneumatik).

U zkoušených pneumatik (T): Variační koeficienty AD se vypočítají u každé sady zkoušených pneumatik. Pokud je některý z koeficientů vyšší než 3 %, všechny údaje je třeba vyřadit a zkoušku je třeba u dotčené sady zkoušených pneumatik opakovat.

4.1.6.3 (Ra)

Průměrné zpomalení (AD) sady referenčních pneumatik použitých pro výpočet koeficientu brzdné síly je upraveno v závislosti na umístění každé sady zkoušených pneumatik v daném zkušebním cyklu.

Tato upravené AD referenční pneumatiky (Ra) se vypočítá v m.s– 2 podle tabulky 1, kde R1 je průměrem hodnot AD zaznamenaných při první zkoušce sady referenčních pneumatik (R) a R2 průměrem hodnot AD zaznamenaných v rámci druhé zkoušky stejné sady referenčních pneumatik (R).

Tabulka 1

|

Počet sad zkoušených pneumatik v rámci jednoho zkušebního cyklu |

Sada zkoušených pneumatik |

Ra |

|

1 (R1 -T1-R2 ) |

T1 |

Ra = 1/2 (R1 + R2 ) |

|

2 (R1 -T1-T2-R2 ) |

T1 |

Ra = 2/3 R1 + 1/3 R2 |

|

T2 |

Ra = 1/3 R1 + 2/3 R2 |

|

|

3 (R1 -T1-T2-T3-R2 ) |

T1 |

Ra = 3/4 R1 + 1/4 R2 |

|

T2 |

Ra = 1/2 (R1 + R2 ) |

|

|

T3 |

Ra = 1/4 R1 + 3/4 R2 |

4.1.6.4 (BFC)

Koeficient brzdné síly (BFC) se vypočítá u brzdění na obou nápravách podle tabulky 2, kde Ta (a = 1, 2 nebo 3) je průměrem hodnot AD u každé sady zkoušených pneumatik (T), která je součástí zkušebního cyklu.

Tabulka 2

|

Zkoušená pneumatika |

Koeficient brzdné síly |

|

Referenční pneumatika |

BFC(T) = Ta/g |

|

Zkoušená pneumatika |

BFC(T) = |Ta/g| |

|

g je gravitační zrychlení, g = 9,81 m·s–2 |

|

4.1.6.5

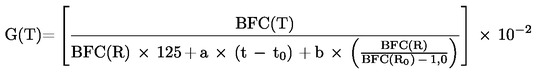

Index přilnavosti za mokra zkoušené pneumatiky (G(T)) se vypočítá takto:

kde:

|

— |

t je teplota mokrého povrchu silnice ve stupních Celsia naměřená při zkoušení zkušební pneumatiky (T) |

|

— |

t0 je podmínkou referenční teploty mokrého povrchu, t0 = 20 °C u běžných pneumatik a t0 = 10 °C u pneumatik pro jízdu na sněhu |

|

— |

BFC(R0) je koeficient brzdné síly u referenčních pneumatik při dodržení referenčních podmínek, BFC(R0) = 0,68 |

|

— |

a = –0,4232 a b = –8,297 u běžných pneumatik, a = 0,7721 a b = 31,18 u pneumatik pro jízdu na sněhu |

4.1.7 Srovnání přilnavosti za mokra zkoušené a referenční pneumatiky za použití kontrolní pneumatiky

4.1.7.1

Pokud se velikost zkoušené pneumatiky výrazně liší od velikosti referenční pneumatiky, přímé srovnání na tomtéž osobním automobilu vybaveném přístroji nemusí být možné. V rámci této zkušební metody se využívá náhradní pneumatika, dále nazývaná jen kontrolní pneumatika, definovaná v bodě 5 oddílu 2.

4.1.7.2

Princip spočívá v použití sady kontrolních pneumatik a dvou různých osobních automobilů vybavených přístroji v rámci zkušebního cyklu sady zkoušených pneumatik srovnávaných se sadou referenčních pneumatik.

Na jeden osobní automobil vybavený přístroji je namontována sada referenčních pneumatik, za níž následuje sada kontrolních pneumatik, a na druhý automobil je namontována sada kontrolních pneumatik, za níž následuje sada zkoušených pneumatik.

Použijí se specifikace uvedené v oddílech 4.1.2. až 4.1.4.

V rámci prvního zkušebního cyklu je prováděno srovnání sady kontrolních pneumatik se sadou referenčních pneumatik.

V rámci druhého zkušebního cyklu je prováděno srovnání sady zkoušených pneumatik a sady kontrolních pneumatik. Tento cyklus probíhá na stejné zkušební dráze a v tentýž den jako první zkušební cyklus. Teplota navlhčeného povrchu se musí pohybovat v rozmezí ± 5 °C v porovnání s teplotou prvního zkušebního cyklu. Při prvním a druhém zkušebním cyklu se použije stejná sada kontrolních pneumatik.

Index přilnavosti za mokra zkoušené pneumatiky (G(T)) se vypočítá takto:

G(T) = G 1 × G 2

kde:

|

— |

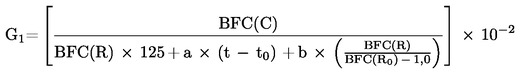

G 1 je relativní index přilnavosti za mokra kontrolní pneumatiky (C) srovnané s referenční pneumatikou (R), jenž se vypočítá následujícím způsobem:

|

|

— |

G 2 je relativní index přilnavosti za mokra zkoušené pneumatiky (T) srovnané s kontrolní pneumatikou (C), jenž se vypočítá následujícím způsobem:

|

4.1.7.3

Je nezbytné, aby všechny pneumatiky ze sady kontrolních pneumatik byly skladovány za týchž podmínek. Jakmile sada kontrolních pneumatik prošla zkouškou, v jejímž rámci bylo provedeno srovnání s referenční pneumatikou, zajistí se specifické podmínky skladování definované v ASTM E 1136-93 (opětovně schválené v roce 2003).

4.1.7.4

Pneumatiky se nadále nepoužívají, pokud při zkoušce dojde k jejich nepřiměřenému opotřebování nebo poškození, nebo pokud má opotřebení vliv na výsledek zkoušky.

4.2 Zkušební metoda s využitím přívěsu taženého vozidlem nebo vozidla, na němž je prováděna zkouška pneumatik

4.2.1 Princip

Měření se provádí na zkušebních pneumatikách namontovaných na přívěsu taženém vozidlem (dále jen tažné vozidlo) nebo na vozidle, na němž je prováděna zkouška pneumatik. Brzda ve zkušební pozici se pevně stlačí, dokud se nevyvine dostatečný brzdný moment k dosažení maximální brzdné síly, která se objeví před zablokováním kola při zkušební rychlosti 65 km/h.

4.2.2 Zařízení

4.2.2.1

|

— |

Tažné vozidlo nebo vozidlo, na němž je prováděna zkouška pneumatik, musí mít schopnost udržet specifikovanou rychlost 65 ± 2 km/h i při maximálním působení brzdných sil. |

|

— |

Přívěs nebo vozidlo, na němž je prováděna zkouška pneumatik, musí být vybaveno jedním místem, na nějž lze připevnit pneumatiku pro účely měření, dále jen „zkušební pozice“, a tímto příslušenstvím:

|

|

— |

Maximální změna sbíhavosti a úhlu odklonu u zkušební pozice musí být ± 0,5° za maximálního svislého zatížení. Ramena náprav a lůžka musí být dostatečně pevná, aby se minimalizovalo samovolné působení a aby se zajistil soulad při maximálním působení brzdných sil. Systém zavěšení musí zajistit přiměřenou nosnost a musí být navržen tak, aby izoloval rezonanci zavěšení. |

|

— |

Zkušební pozice se vybaví typickým nebo zvláštním automobilovým brzdovým systémem, který může vyvinout dostatečný brzdný moment k dosažení maximální hodnoty podélné brzdné síly u zkušební pneumatiky za stanovených podmínek. |

|

— |

Brzdový systém musí být schopen kontrolovat časový interval mezi počátečním brzděním a maximální podélnou silou, jak je stanoveno v oddílu 4.2.7.1. |

|

— |

Přívěs nebo vozidlo, na němž je prováděna zkouška pneumatik, musí být navrženy pro použití všech velikostí zkoušených pneumatik. |

|

— |

Přívěs nebo vozidlo, na němž je prováděna zkouška pneumatik, musí mít vybavení potřebné k nastavení svislého zatížení podle odstavce 4.2.5.2. |

4.2.2.2

|

— |

Zkušební kola na přívěsu nebo vozidle, na němž je prováděna zkouška pneumatik, budou vybavena systémem měření rychlosti s rotačním kolem a snímači určenými k měření brzdné síly a svislého zatížení zkušebního kola. |

|

— |

Obecné požadavky na měřicí systém: Přístrojový systém musí splňovat následující celkové požadavky při teplotě okolního prostředí v rozmezí 0 °C a 45 °C:

|

|

— |

Rychlost vozidla: K měření rychlosti vozidla musí být použito páté kolo nebo bezkontaktní systém pro přesné měření rychlosti. |

|

— |

Brzdné síly: Snímače určené k měření brzdných sil měří podélnou sílu vyvíjenou na rozhraní pneumatik a silnice v důsledku použití brzd v rozmezí 0 % až min. 125 % použitého svislého zatížení. Konstrukce a umístění snímačů musí minimalizovat setrvačný účinek a mechanickou rezonanci způsobenou vibracemi. |

|

— |

Svislé zatížení: Snímač sloužící k měření svislého zatížení musí měřit svislé zatížení ve zkušební pozici při brzdění. Na snímač se vztahují specifikace, které byly popsány výše. |

|

— |

Systém stabilizace signálu a systém pro záznam: Veškerá zařízení pro stabilizaci signálu a záznamová zařízení musí zajistit lineární výstup potřebné síly a rozlišení zjišťovaných údajů, aby byly splněny stanovené požadavky uvedené výše. Kromě toho platí tyto požadavky:

|

4.2.3 Stabilizace zkušební dráhy

Zkušební dráha by měla být stabilizována provedením alespoň deseti zkušebních jízd při rychlosti 65 ± 2 km/hod za použití pneumatik, které nejsou předmětem zkušebního programu.

4.2.4 Podmínky vlhčení

Tažné vozidlo a přívěs nebo vozidlo, na němž je prováděna zkouška pneumatik, mohou být nepovinně vybaveny systémem pro vlhčení vozovky, kromě nádrže, která je v případě přívěsu namontována na tažné vozidlo. Voda musí být aplikována na vozovku před zkušebními pneumatikami tryskou navrženou tak, aby bylo zajištěno, že vodní vrstva, která přijde do styku se zkušební pneumatikou, je při zkušební rychlosti stejnoměrná, s minimálním postřikem mimo cílovou plochu.

Konfigurace a umístění trysky musí být takové, aby bylo zajištěno, že proudy vody směřují přímo ke zkušební pneumatice a jsou namířeny k vozovce pod úhlem 20° až 30°.

Voda musí dopadat na vozovku v rozmezí od 0,25 do 0,45 m před středem stykové plochy pneumatiky. Tryska musí být umístěna ve výšce 25 mm nad vozovkou nebo minimálně tak vysoko, aby se vyhnula překážkám, které se v rámci zkoušky mohou objevit, v žádném případě však nesmí být umístěna výše než 100 mm nad vozovkou.

Vodní vrstva musí být alespoň o 25 mm širší než běhoun zkoušené pneumatiky a musí být aplikována tak, aby pneumatika byla umístěna ve středu mezi okraji. Množství vody musí být dostatečné k tomu, aby vrstva vody byla hluboká 1,0 ± 0,5 mm, a musí být během zkoušky stejnoměrné v rozmezí ±10 %. Množství vody na jednotku vlhčené šířky musí být přímo úměrné zkušební rychlosti. Množství vody použité při rychlosti 65 km/h je 18 l·s-1 na metr šířky vlhčeného povrchu v případě, že je hloubka vody 1,0 mm.

4.2.5 Pneumatiky a ráfky

4.2.5.1

Ze zkušebních pneumatik se odstraní veškeré výčnělky na povrchu běhounu způsobené tvářením větracích otvorů, případně otřepy ve vylisovaných spojích.

Zkušební pneumatika se namontuje na zkušební ráfek udaný výrobcem pneumatiky.

Za použití vhodného maziva je třeba náležitým způsobem vytvořit sedlo pro patku pláště. Je třeba se vyhnout nadměrnému používání maziva, jež může způsobit uklouznutí pneumatiky po ráfku kola.

Sestavy zkušebních pneumatik / ráfků se skladují na příslušném místě minimálně dvě hodiny, tak, aby měly před zahájením zkoušky všechny stejnou teplotu odpovídající okolnímu prostředí. Tyto sestavy by měly být chráněny proti slunci, aby se zabránilo nadměrnému zahřívání slunečním zářením.

Pokud jde o brzdění pneumatik, provedou se dvě zkušební jízdy za účelem ověření účinnosti brzd při zatížení, tlaku a rychlosti, jak je uvedeno v oddílech 4.2.5.2, 4.2.5.3 a 4.2.7.1.

4.2.5.2

Zkušební zatížení zkušební pneumatiky je 75 ± 5 % únosnosti pneumatiky.

4.2.5.3

Tlak ve zkušební pneumatice za studena je 180 kPa u pneumatik pro běžné zatížení. U pneumatik pro vysoké zatížení je tlak za studena 220 kPa.

Tlak v pneumatikách by měl být bezprostředně před zkouškou zkontrolován a podle potřeby upraven při teplotě odpovídající okolnímu prostředí.

4.2.6 Příprava tažného vozidla a přívěsu nebo vozidla, na němž je prováděna zkouška pneumatik

4.2.6.1

U přívěsů s jednou nápravou se výška přívěsného zařízení a příčná poloha upraví, jakmile je zkušební pneumatika nastavena na stanovenou hodnotu zkušebního zatížení, aby se zabránilo narušení výsledků měření. Podélná vzdálenost od střednice připojení spojovacího zařízení k příčné střednici nápravy přívěsu musí být alespoň desetinásobkem „výšky přívěsného zařízení“ nebo „výšky spojovacího zařízení (přívěsného zařízení)“.

4.2.6.2

Nainstalujte páté kolo, je-li používáno, v souladu se specifikacemi výrobce a umístěte je co nejblíže prostředku dráhy tažného vozidla nebo vozidla, na němž je prováděna zkouška pneumatik.

4.2.7 Postup

4.2.7.1

U každé zkušební jízdy se použije následující postup:

|

1) |

Tažné vozidlo nebo vozidlo, na němž je prováděna zkouška pneumatik, je na zkušební dráze řízeno po přímce při stanovené rychlosti 65 ± 2 km/h. |

|

2) |

Je spuštěn systém pro záznam. |

|

3) |

Voda je na vozovku před zkušebními pneumatikami aplikována cca 0,5 s před použitím brzd (u vnitřního systému vlhčení). |

|

4) |

Brzdy přívěsu jsou aktivovány v rozmezí 2 metrů od bodu měření třecích vlastností u mokrého povrchu a vrstvy písku podle bodů 4 a 5 oddílu 3.1. Hodnota brzdné síly musí být taková, aby se časový interval mezi počátečním použitím brzdné síly a maximální podélnou silou pohyboval v rozmezí 0,2 s až 0,5 s. |

|

5) |

Systém pro záznam je zastaven. |

4.2.7.2

Na základě následujícího postupu se provede řada zkušebních jízd za účelem měření indexu přilnavosti za mokra u zkoušených pneumatik (T), přičemž se každá zkušební jízda provede na stejném místě zkušební dráhy a ve stejném směru. V rámci téhož zkušebního cyklu lze měřit až tři zkoušené pneumatiky, za předpokladu, že jsou zkoušky provedeny tentýž den.

|

1) |

Nejprve je provedena zkouška referenční pneumatiky. |

|

2) |

Po provedení alespoň šesti platných měření v souladu s oddílem 4.2.7.1 je referenční pneumatika nahrazena zkoušenou pneumatikou. |

|

3) |

Po provedení šesti platných měření zkoušené pneumatiky lze uskutečnit měření dalších dvou zkoušených pneumatik. |

|

4) |

Zkušební cyklus je ukončen šesti dalšími platnými měřeními stejné referenční pneumatiky jako na začátku zkušebního cyklu. |

PŘÍKLADY:

|

— |

Sled zkušebního cyklu tří zkoušených pneumatik (T1 až T3) a referenční pneumatiky (R) vypadá takto: R-T1-T2-T3-R |

|

— |

Sled zkušebního cyklu pěti zkoušených pneumatik (T1 až T5) a referenční pneumatiky (R) vypadá takto: R-T1-T2-T3-R-T4-T5-R |

4.2.8 Zpracování výsledků měření

4.2.8.1

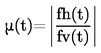

Koeficient maximální brzdné síly pneumatiky (μpeak) je nejvyšší hodnotou μ(t) dosaženou před zablokováním, která se vypočítá při každé zkušební jízdě následujícím způsobem. Za účelem odstranění hluku by měly být filtrovány analogové signály. Digitálně zaznamenávané signály musí být filtrovány za použití techniky klouzavého průměru.

kde:

|

|

μ(t) je dynamický koeficient brzdné síly pneumatiky v reálném čase |

|

|

fh(t) je dynamická brzdná síla v reálném čase v N |

|

|

fv(t) je dynamické svislé zatížení v reálném čase v N |

4.2.8.2

Variační koeficient μpeak se vypočítá následujícím způsobem:

(standardní odchylka / průměr) x 100

U referenčních pneumatik (R): Pokud je variační koeficient koeficientu maximální brzdné síly (μpeak) referenční pneumatiky vyšší než 5 %, žádné údaje se neberou v úvahu a zkoušku je třeba provést znovu u všech zkušebních pneumatik (u zkoušené pneumatiky / zkoušených pneumatik i referenční pneumatiky).

U zkoušené pneumatiky / zkoušených pneumatik (T).: Variační koeficient koeficientu maximální brzdné síly (μpeak) se vypočítá u každé zkoušené pneumatiky. Pokud je některý z variačních koeficientů vyšší než 5 %, je třeba údaje vyřadit a zkoušku je třeba u dotčené zkoušené pneumatiky opakovat.

4.2.8.3

Průměrný koeficient maximální brzdné síly referenční pneumatiky použitý při výpočtu jejího koeficientu brzdné síly je upraven v závislosti na umístění každé zkoušené pneumatiky v daném zkušebním cyklu.

Tento upravený průměrný koeficient maximální brzdné síly referenční pneumatiky (Ra) se vypočítá podle tabulky 3, kde R1 je průměrný koeficient maximální brzdné síly pneumatiky zjištěný v rámci první zkoušky referenční pneumatiky (R) a R2 je průměrný koeficient maximální brzdné síly pneumatiky v rámci druhé zkoušky téže referenční pneumatiky (R).

Tabulka 3

|

Počet zkoušených pneumatik v rámci jednoho zkušebního cyklu |

Zkoušená pneumatika |

Ra |

|

1 (R1 -T1-R2 ) |

T1 |

Ra = 1/2 (R1 + R2 ) |

|

2 (R1 -T1-T2-R2 ) |

T1 |

Ra = 2/3 R1 + 1/3 R2 |

|

T2 |

Ra = 1/3 R1 + 2/3 R2 |

|

|

3 (R1 -T1-T2-T3-R2 ) |

T1 |

Ra = 3/4 R1 + 1/4 R2 |

|

T2 |

Ra = 1/2 (R1 +R2 ) |

|

|

T3 |

Ra = 1/4 R1 + 3/4 R2 |

4.2.8.4

Průměrná hodnota koeficientů maximální brzdné síly (μpeak,ave ) se vypočítá podle tabulky 4, kde Ta (a = 1, 2 nebo 3) je průměr koeficientů maximální brzdné síly měřený u jedné zkoušené pneumatiky v rámci jednoho zkušebního cyklu.

Tabulka 4

|

Zkušební pneumatika |

μpeak,ave |

|

Referenční pneumatika |

μpeak,ave(R) = Ra jako u tabulky 3 |

|

Zkoušená pneumatika |

μpeak,ave (T) = Ta |

4.2.8.5

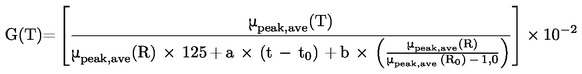

Index přilnavosti za mokra zkoušené pneumatiky (G(T)) se vypočítá takto:

kde:

|

— |

t je teplota mokrého povrchu silnice ve stupních Celsia naměřená při zkoušení zkušební pneumatiky (T) |

|

— |

t0 je referenční teplota mokrého povrchu |

|

— |

t0 = 20 °C u běžných pneumatik a t0 = 10 °C u pneumatik pro jízdu na sněhu |

|

— |

μpeak,ave(R0) = 0,85 je koeficient maximální brzdné síly u referenčních pneumatik při dodržení referenčních podmínek |

|

— |

a = –0,4232 a b = -8,297 u běžných pneumatik, a = 0,7721 a b = 31,18 u pneumatik pro jízdu na sněhu |

Dodatek A

Příklady zkušebních protokolů týkajících se indexu přilnavosti za mokra

PŘÍKLAD 1: Zkušební protokol týkající se indexu přilnavosti za mokra za použití metody s využitím přívěsu

|

Číslo zkušebního protokolu: |

|

Datum zkoušky: |

|

Typ povrchu vozovky: |

|

Hloubka struktury povrchu: |

|

μ peak (SRTT14″ E 1136): |

|

BPN: |

|

Rychlost (km/h): |

|

Hloubka vody (mm): |

|

Č. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Velikost |

|

|

|

|

|

|

|

|

|

|

|

|

Provozní popis |

|

|

|

|

|

|

|

|

|

|

|

|

Identifikace pneumatiky |

|

|

|

|

|

|

|

|

|

|

|

|

Ráfek |

|

|

|

|

|

|

|

|

|

|

|

|

Vzorek |

|

|

|

|

|

|

|

|

|

|

|

|

Zatížení (N) |

|

|

|

|

|

|

|

|

|

|

|

|

Tlak (kPa) |

|

|

|

|

|

|

|

|

|

|

|

|

μ peak |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

Průměr |

|

|

|

|

|

|

|

|

|

|

|

|

Standardní odchylka σ |

|

|

|

|

|

|

|

|

|

|

|

|

(σ/průměr) ≤ 5 % |

|

|

|

|

|

|

|

|

|

|

|

|

Ra, upravené |

|

|

|

|

|

|

|

|

|

|

|

|

Index přilnavosti za mokra |

|

|

|

|

|

|

|

|

|

|

|

|

Teplota povrchu (°C) |

|

|

|

|

|

|

|

|

|

|

|

|

Teplota okolního prostředí (°C) |

|

|

|

|

|

|

|

|

|

|

|

|

Poznámky |

|

|

|

|

|

|

|

|

|

|

|

PŘÍKLAD 2: Zkušební protokol týkající se indexu přilnavosti za mokra za použití metody využívající osobní automobil

|

Řidič: |

|

Datum zkoušky: |

|

|

|

|

|

|

|

|

|

|

|

Dráha: |

|

Osobní vozidlo: |

|

Počáteční rychlost (km/h): |

|

|

|

Hloubka struktury povrchu (mm): |

|

Značka: |

|

Konečná rychlost (km/h): |

|

BPN: |

|

Model: |

|

|

|

|

Hloubka vody (mm): |

|

Typ: |

|

|

|

|

Č. |

1 |

2 |

3 |

4 |

5 |

||||||

|

Značka |

Uniroyal |

PNEUMATIKA B |

PNEUMATIKA C |

PNEUMATIKA D |

Uniroyal |

||||||

|

Vzorek |

ASTM F 2493 SRTT16″ |

VZOREK B |

VZOREK C |

VZOREK D |

ASTM F 2493 SRTT16″ |

||||||

|

Velikost |

P225/60R16 |

VELIKOST B |

VELIKOST C |

VELIKOST D |

P225/60R16 |

||||||

|

Provozní popis |

97S |

LI/SS |

LI/SS |

LI/SS |

97S |

||||||

|

Identifikace pneumatiky |

XXXXXXXXX |

YYYYYYYYY |

ZZZZZZZZZ |

NNNNNNNNN |

XXXXXXXXX |

||||||

|

Ráfek |

|

|

|

|

|

||||||

|

Tlak na přední nápravu (kPa) |

|

|

|

|

|

||||||

|

Tlak na zadní nápravu (kPa) |

|

|

|

|

|

||||||

|

Zatížení přední nápravy (N) |

|

|

|

|

|

||||||

|

Teplota mokrého povrchu (°C) |

|

|

|

|

|

||||||

|

Okolní teplota (°C) |

|

|

|

|

|

||||||

|

|

Brzdná vzdálenost m) |

Průměrné zpomalení (m/s2) |

Brzdná vzdálenost (m) |

Průměrné zpomalení (m/s2) |

Brzdná vzdálenost (m) |

Průměrné zpomalení (m/s2) |

Brzdná vzdálenost (m) |

Průměrné zpomalení (m/s2) |

Brzdná vzdálenost (m) |

Průměrné zpomalení (m/s2) |

|

|

Měření |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

Průměrná AD (m/s2) |

|

|

|

|

|

||||||

|

Standardní odchylka (m/s2) |

|

|

|

|

|

||||||

|

Validace výsledků Variační koeficient (%) < 3 % |

|

|

|

|

|

||||||

|

Upravené průměrné AD ref. pneumatiky: R a (m/s2) |

|

|

|

|

|

||||||

|

BFC(R) referenční pneumatiky (SRTT16″) |

|

|

|

|

|

||||||

|

BFC(T) zkoušená pneumatika |

|

|

|

|

|

||||||

|

Index přilnavosti za mokra (%) |

|

|

|

|

|

||||||

(1) Rozměr ASTM E 1136 SRTT je P195/75R14.