2006/443/ES2006/443/ES: Rozhodnutí Rady ze dne 13. března 2006 , kterým se mění rozhodnutí 2001/507/ES a 2001/509/ES s cílem zavést jako povinné předpisy Evropské hospodářské komise Organizace spojených národů (EHK OSN) č. 109 a č. 108 o obnovených pneumatikách

| Publikováno: | Úř. věst. L 181, 4.7.2006, s. 1-52 | Druh předpisu: | Rozhodnutí |

| Přijato: | 13. března 2006 | Autor předpisu: | Rada Evropské unie |

| Platnost od: | 13. března 2006 | Nabývá účinnosti: | 13. března 2006 |

| Platnost předpisu: | Ano | Pozbývá platnosti: | |

Text předpisu s celou hlavičkou je dostupný pouze pro registrované uživatele.

ROZHODNUTÍ RADY

ze dne 13. března 2006,

kterým se mění rozhodnutí 2001/507/ES a 2001/509/ES s cílem zavést jako povinné předpisy Evropské hospodářské komise Organizace spojených národů (EHK OSN) č. 109 a č. 108 o obnovených pneumatikách

(2006/443/ES)

RADA EVROPSKÉ UNIE,

s ohledem na Smlouvu o založení Evropského společenství,

s ohledem na rozhodnutí Rady 97/836/ES ze dne 27. listopadu 1997 o přistoupení Evropského společenství k Dohodě Evropské hospodářské komise Organizace spojených národů o přijetí jednotných technických pravidel pro kolová vozidla, zařízení a části, které se mohou montovat nebo užívat na kolových vozidlech, a o podmínkách pro vzájemné uznávání schválení typu udělených na základě těchto pravidel („revidovaná dohoda z roku 1958“) (1), a zejména na čl. 3 odst. 3, čl. 4 odst. 2 druhou odrážku a čl. 4 odst. 4 uvedeného rozhodnutí,

s ohledem na návrh Komise,

s ohledem na souhlas Evropského parlamentu (2),

vzhledem k těmto důvodům:

|

(1) |

Předpisy EHK OSN č. 109 a č. 108 harmonizují požadavky na obnovené pneumatiky a zajišťují vysokou úroveň bezpečnosti a ochrany životního prostředí. Umožňují volný oběh obnovených pneumatik. |

|

(2) |

Rozhodnutím 97/836/ES se Společenství stalo smluvní stranou revidované dohody EHK OSN z roku 1958. Rozhodnutími 2001/507/ES (3) a 2001/509/ES (4) přistoupilo Společenství k předpisům EHK OSN č. 109 a č. 108. Přistoupením k těmto předpisům se Společenství zavázalo přijímat je jako alternativy k právní úpravě Společenství, v souladu s články 2 a 3 revidované dohody z roku 1958. Aby však bylo možné uplatňovat tyto předpisy povinně, mělo by tak v souladu s čl. 4 odst. 4 rozhodnutí 97/836/ES právo Společenství stanovit. |

|

(3) |

Vzhledem k omezenému rozsahu potřebné právní úpravy je vhodné zavést povinné uplatňování obou předpisů prostřednictvím přijetí směrnice, jak předpokládají rozhodnutí 2001/507/ES a 2001/509/ES. |

|

(4) |

Rozhodnutí 2001/507/ES a 2001/509/ES by proto měla být odpovídajícím způsobem změněna, |

ROZHODLA TAKTO:

Článek 1

Rozhodnutí 2001/507/ES se mění takto:

|

1. |

Jediný článek se nahrazuje tímto: „Jediný článek Evropské společenství přistupuje k předpisu Evropské hospodářské komise Organizace spojených národů č. 109 o schvalování výroby obnovených pneumatik užitkových automobilů a jejich přípojných vozidel. Ode dne 13. září 2006 se předpis č. 109, obsažený v příloze, uplatňuje jako povinná podmínka pro uvedení obnovených pneumatik spadajících do jeho působnosti na trh Společenství.“ |

|

2. |

Znění předpisu EHK OSN č. 109 přiložené k rozhodnutí 2001/507/ES se nahrazuje zněním obsaženým v příloze I tohoto rozhodnutí. |

Článek 2

Rozhodnutí 2001/509/ES se mění takto:

|

1. |

Jediný článek se nahrazuje tímto: „Jediný článek Evropské společenství přistupuje k předpisu Evropské hospodářské komise Organizace spojených národů č. 108 o schvalování výroby obnovených pneumatik motorových vozidel a jejich přípojných vozidel. Ode dne 13. září 2006 se předpis č. 108, obsažený v příloze, uplatňuje jako povinná podmínka pro uvedení obnovených pneumatik spadajících do jeho působnosti na trh Společenství.“ |

|

2. |

Znění předpisu EHK OSN č. 108 přiložené k rozhodnutí 2001/509/ES se nahrazuje zněním obsaženým v příloze II tohoto rozhodnutí. |

V Bruselu dne 13. března 2006.

Za Radu

předseda

M. BARTENSTEIN

(1) Úř. věst. L 346, 17.12.1997, s. 78.

(2) Dosud nezveřejněné v Úředním věstníku.

(3) Úř. věst. L 183, 6.7.2001, s. 35.

(4) Úř. věst. L 183, 6.7.2001, s. 37.

PŘÍLOHA I

PŘEDPIS Č. 109

JEDNOTNÁ USTANOVENÍ PRO SCHVALOVÁNÍ VÝROBY OBNOVENÝCH PNEUMATIK UŽITKOVÝCH AUTOMOBILŮ A JEJICH PŘÍPOJNÝCH VOZIDEL

(Úplné znění)

OBSAH

PŘEDPIS

|

1. |

Oblast působnosti |

|

2. |

Definice |

|

3. |

Označení |

|

4. |

Žádost o schválení |

|

5. |

Schválení |

|

6. |

Požadavky |

|

7. |

Specifikace |

|

8. |

Změny schválení |

|

9. |

Shodnost výroby |

|

10. |

Sankce za neshodnost výroby |

|

11. |

Ukončení výroby |

|

12. |

Názvy a adresy technických zkušeben odpovědných za provádění zkoušek pro schválení, zkušebních laboratoří a orgánů státní správy |

PŘÍLOHY

|

Příloha 1 – |

Sdělení o udělení, rozšíření, zamítnutí nebo odnětí schválení nebo o ukončení výroby obnovujícího výrobního závodu podle předpisu č. 109 |

|

Příloha 2 – |

Uspořádání značky schválení |

|

Příloha 3 – |

Uspořádání označení obnovených pneumatik |

|

Příloha 4 – |

Seznam indexů únosnosti a odpovídajících únosností |

|

Příloha 5 – |

Označení velikosti a rozměry pneumatiky |

|

Příloha 6 – |

Metoda měření pneumatik |

|

Příloha 7 – |

Postup životnostní zkoušky zatížením/rychlostí |

|

Dodatek 1 – |

Program životnostní zkoušky |

|

Dodatek 2 – |

Vztah mezi jednotkami tlaku a indexem tlaku |

|

Příloha 8 – |

Změny únosnosti s rychlostí: radiální a diagonální pneumatiky užitkových automobilů vyobrazení |

|

Příloha 9 – |

Vysvětlující vyobrazení |

1. OBLAST PŮSOBNOSTI

Tento předpis se vztahuje na výrobu obnovených pneumatik určených k montáži na užitkové automobily a na jejich přípojná vozidla užívaná na silnicích. Nevztahuje se však na:

|

1.1 |

obnovené pneumatiky soukromých (osobních) vozidel a jejich přípojných vozidel; |

|

1.2 |

obnovené pneumatiky s rychlostní způsobilostí pod 80 km/h; |

|

1.3 |

pneumatiky jízdních kol a motocyklů; |

|

1.4 |

pneumatiky původně vyrobené bez symbolů rychlosti a údajů o únosnosti; |

|

1.5 |

pneumatiky, původně vyrobené bez schválení typu a bez označení „E“ nebo „e“; |

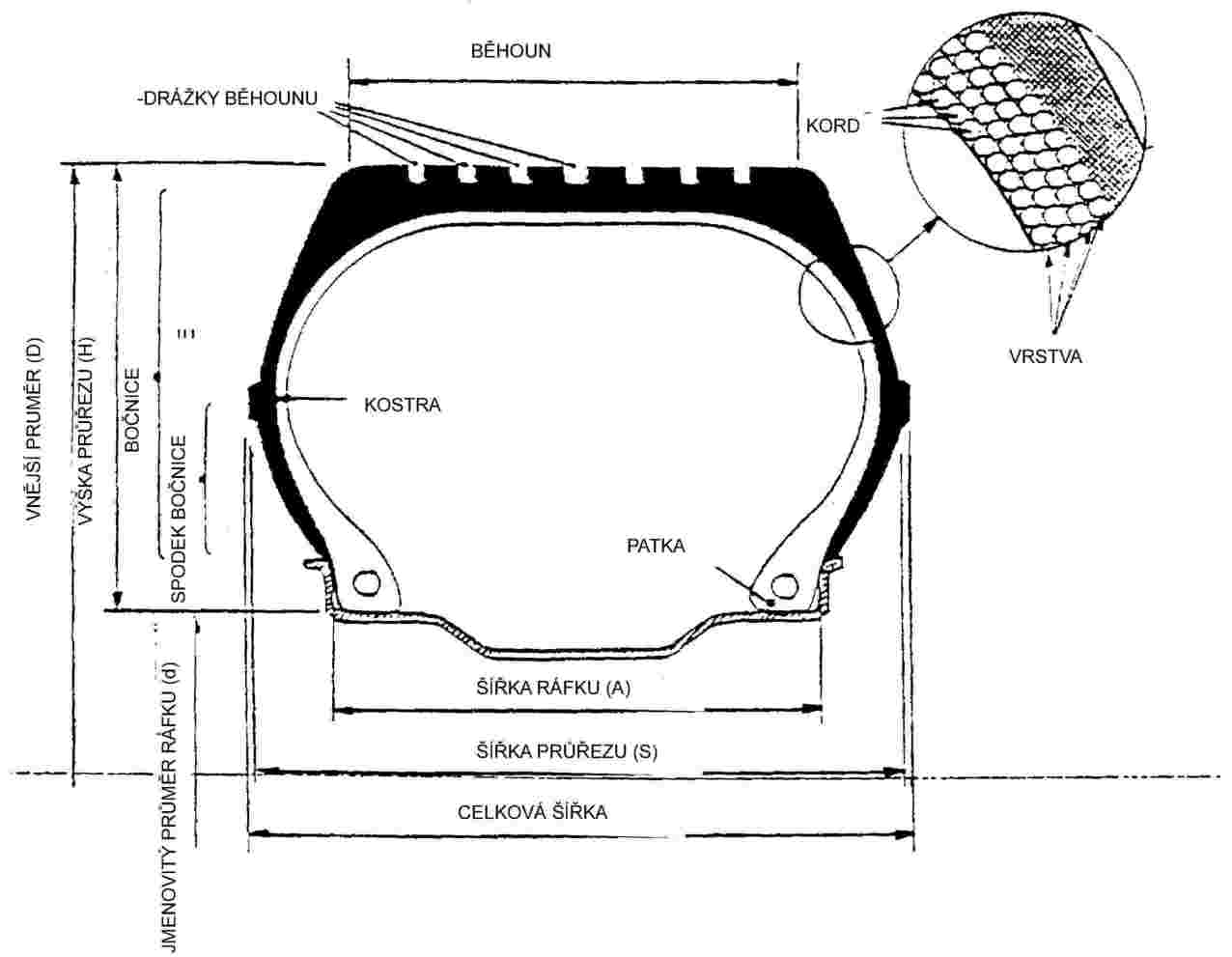

2. DEFINICE (viz rovněž vyobrazení v příloze 9)

Pro účely tohoto předpisu:

|

2.1 |

„Rozměrovou řadou obnovených pneumatik“ se rozumí rozměrová řada obnovených pneumatik, uvedených v bodě 4.1.4. |

|

2.2 |

„Konstrukcí“ pneumatiky se rozumějí technické vlastnosti kostry pláště pneumatiky. Rozlišují se zejména tyto druhy konstrukcí: |

|

2.2.1 |

„diagonální“ nebo „bias-ply“ označuje konstrukci pneumatiky, v níž kordové vrstvy sahají až k patkám a jsou pokládány střídavě v úhlech podstatně menších než 90o ke střednici běhounu; |

|

2.2.2 |

„smíšená konstrukce (bias-belted)“ označuje konstrukci pneumatiky diagonálního typu (bias-ply), v níž je kostra obepnuta pásem obsahujícím dvě nebo více vrstev v podstatě neroztažitelného kordu, uspořádaných střídavě v úhlech blízkých úhlům kostry; |

|

2.2.3 |

„radiální“ označuje konstrukci pneumatiky, v níž kordové vrstvy sahají až k patkám a jsou pokládány v podstatě v úhlu 90o ke střednici běhounu, přičemž kostra je stabilizována v podstatě neroztažitelným obvodovým pásem. |

|

2.3 |

„Druh užití“: |

|

2.3.1 |

normální pneumatika je pneumatika určená pouze k obvyklému užití na silnici; |

|

2.3.2 |

pneumatika pro zvláštní užití je pneumatika určená pro smíšené užití, jak na silnici, tak v terénu, nebo pro omezenou rychlost; |

|

2.3.3 |

pneumatika pro jízdu na sněhu je pneumatika, jejíž vzorek běhounu nebo vzorek běhounu a jejíž konstrukce jsou konstruovány především tak, aby v blátě a v čerstvém nebo rozbředlém sněhu zajišťovaly lepší výkon než normální pneumatika. Vzorek běhounu pneumatiky pro jízdu na sněhu je zpravidla tvořen drážkami (žebry) nebo masivními bloky, případně obojím, vzdálenými od sebe více než u normální pneumatiky. |

|

2.4 |

„Patkou“ se rozumí ta část pneumatiky, jejíž tvar a konstrukce slouží k přizpůsobení se ráfku a k uchycení pneumatiky na něm. |

|

2.5 |

„Kordem“ se rozumějí vlákna tvořící tkanivo vrstev v pneumatice. |

|

2.6 |

„Vrstvou“ se rozumí vrstva tvořená rovnoběžnými pogumovanými kordy. |

|

2.7 |

„Výztužný pás“ se používá u radiálních pneumatik nebo pneumatik smíšené konstrukce (bias-belted) a rozumí se jím vrstva nebo vrstvy materiálu pod běhounem, v podstatě položené ve směru střednice běhounu a omezující kostru ve směru obvodu. |

|

2.8 |

„Nárazník“ se používá u diagonálních pneumatik a rozumí se jím mezivrstva mezi kostrou a běhounem. |

|

2.9 |

„Ochranný nárazník“ se používá radiálních pneumatik a rozumí se jím volitelná mezivrstva mezi výztužným pásem a běhounem, která minimalizuje poškození výztužného pásu. |

|

2.10 |

„Patním páskem“ se rozumí materiál v oblasti patky, který chrání kostru proti oděru nebo abrazi ráfkem. |

|

2.11 |

„Kostrou“ se rozumí ta konstrukční část pneumatiky, která není ani běhounem a ani vnějšími „gumovými“ bočnicemi a která po nahuštění nese zátěž. |

|

2.12 |

„Běhounem“ se rozumí část pneumatiky, která přichází do kontaktu se zemí, chrání kostru proti mechanickému poškození a přispívá k adhesi se zemí. |

|

2.13 |

„Bočnicí“ se rozumí část pneumatiky mezi běhounem a povrchem určeným k překrytí okrajem ráfku. |

|

2.14 |

„Spodkem bočnice“ se rozumí plocha mezi čárou největší šířky průřezu pneumatiky a plochou určenou k překrytí okrajem ráfku. |

|

2.15 |

„Drážkou běhounu“ se rozumí prostor mezi dvěma sousedními žebry nebo bloky vzorku běhounu. |

|

2.16 |

„Šířkou průřezu“ se rozumí přímá vzdálenost mezi vnějšími okraji bočnic nahuštěné pneumatiky namontované na stanovený měřicí ráfek, bez výčnělků vytvořených označením, zdobením nebo ochrannými pásy nebo žebry. |

|

2.17 |

„Celkovou šířkou“ se rozumí přímá vzdálenost mezi vnějšími okraji bočnic nahuštěné pneumatiky namontované na stanovený měřicí ráfek, včetně označení, zdobení a ochranných pásů nebo žeber. |

|

2.18 |

„Výškou průřezu“ se rozumí vzdálenost rovnající se polovině rozdílu mezi vnějším průměrem pneumatiky a jmenovitým průměrem ráfku. |

|

2.19 |

„Jmenovitým profilovým číslem“ se rozumí stonásobek čísla získaného dělením čísla, které vyjadřuje jmenovitou výškou průřezu, číslem vyjadřujícím jmenovitou šířku průřezu, přičemž oba rozměry jsou vyjádřeny ve stejných jednotkách. |

|

2.20 |

„Vnějším průměrem“ se rozumí celkový průměr nahuštěné, nově obnovené pneumatiky. |

|

2.21 |

„Označením rozměru pneumatiky“ se rozumí označení udávající: |

|

2.21.1 |

jmenovitou šířku průřezu. Šířka je vyjádřena v milimetrech, s výjimkou určitých typů pneumatik, pro které je označení rozměru uvedeno v prvním sloupci tabulek v příloze 5 tohoto předpisu; |

|

2.21.2 |

jmenovité profilové číslo, s výjimkou určitých typů pneumatik, pro které je označení rozměru uvedeno v prvním sloupci tabulek v příloze 5 tohoto předpisu; |

|

2.21.3 |

smluvené číslo „d“ (symbol „d“), které udává jmenovitý průměr ráfku a odpovídá jeho průměru vyjádřenému buď v kódech (čísla menší než 100) nebo v milimetrech (čísla větší než 100). V označení lze užít čísel odpovídajících oběma druhům měření. |

|

2.21.3.1 |

Hodnoty symbolu „d“ v milimetrech jsou tyto:

|

|

2.22 |

„Jmenovitým průměrem ráfku (d)“ se rozumí průměr ráfku, na který je pneumatika určena k namontování. |

|

2.23 |

„Ráfkem“ se rozumí nosný prvek pro soupravu pneumatiky s duší nebo pro bezdušovou pneumatiku, o který se opírají patky pneumatiky. |

|

2.24 |

„Měřicím ráfkem“ se rozumí ráfek s označením „měřicí šířky ráfku“ nebo „konstrukční šířky ráfku“ pro určité označení rozměru pneumatiky, specifikovaný v kterémkoliv vydání jedné nebo více Mezinárodních norem pneumatik (International Tyre Standards). |

|

2.25 |

„Zkušebním ráfkem“ se rozumí jakýkoliv ráfek uvedený jako schválený nebo doporučený nebo přípustný pro určité označení rozměru pneumatiky a její typ podle jedné z Mezinárodních norem pneumatik (International Tyre Standards). |

|

2.26 |

„Mezinárodní normou pneumatik (International Tyre Standard)“ se rozumí kterýkoliv z následujících normalizačních dokumentů:

Normy pneumatik lze získat na následujících adresách: |

|

2.27 |

„Vytrháváním“ se rozumí oddělování částí pryže z běhounu. |

|

2.28 |

„Oddělováním kordů“ se rozumí oddělování kordů od jejich pryžového povlaku. |

|

2.29 |

„Oddělováním vrstev“ se rozumí oddělování sousedních vrstev. |

|

2.30 |

„Oddělováním běhounu“ se rozumí oddělování běhounu od kostry. |

|

2.31 |

„Provozním popisem“ se rozumí určitá kombinace indexu únosnosti a symbolu kategorie rychlosti pneumatiky. |

|

2.32 |

„Indexem únosnosti“ se rozumí číselný kód, jenž udává zatížení, které pneumatika unese při rychlosti odpovídající souvisejícímu symbolu rychlosti a při provozu v souladu s provozními podmínkami stanovenými výrobcem. Pneumatika může mít více než jeden index únosnosti k vyznačení únosnosti v případě, že se použije na jednoduchém nebo zdvojeném kole, nebo k označení její alternativní únosnosti (charakteristického bodu – Unique point), pro kterou změny zátěže v souladu s bodem 2.35 a přílohou 8 tohoto předpisu nejsou povoleny. Seznam indexů únosnosti a odpovídajících hodnot zatížení je uveden v příloze 4 tohoto předpisu. |

|

2.33 |

„Symbolem kategorie rychlosti“ se rozumí: |

|

2.33.1 |

abecední symbol, jenž udává rychlost, při které může pneumatika unést zatížení udávané připojeným indexem únosnosti; |

|

2.33.2 |

symboly rychlosti a odpovídající rychlosti udává následující tabulka:

|

|

2.34 |

„Charakteristickým bodem“ se rozumí doplňkový provozní popis vyznačený v běžném provozním popisu, který však nesmí být užit pro výpočet změny únosnosti podle definice v bodě 2.35 a v příloze 8 tohoto předpisu. |

|

2.35 |

„Změnou únosnosti s rychlostí“ se rozumí alternativní únosnost pneumatiky užité při rychlosti odlišné od rychlosti uvedené symbolem rychlosti v běžném provozním popisu. Přípustné změny jsou uvedeny v tabulce v příloze 8 tohoto předpisu. |

|

2.36 |

„Obnovujícím výrobním závodem“ se rozumí lokalita nebo skupina lokalit, kde se vyrábějí dokončené obnovené pneumatiky. |

|

2.37 |

„Obnovováním“ se rozumí obecný pojem pro obnovu použitých pneumatik náhradou opotřebeného běhounu novým materiálem. Může rovněž zahrnovat obnovu vnějšího povrchu bočnic a nahrazení vrstev koruny nebo ochranného nárazníku. Zahrnuje následující postupy: |

|

2.37.1 |

„obnovení běhounu“ – náhrada běhounu; |

|

2.37.2 |

„nové opláštění“ – náhrada běhounu a nanesení nového materiálu, který přesahuje na část bočnice; |

|

2.37.3 |

„patka – patka“ – náhrada běhounu a obnova bočnic, včetně celého spodku bočnic pneumatiky nebo jeho části. |

|

2.38 |

„Opotřebený plášť“ je opotřebená pneumatika zahrnující kostru pneumatiky a materiál zbytku běhounu a bočnic. |

|

2.39 |

„Broušení“ je postup odstraňování starého materiálu z pláště, aby se tak připravil povrch pro nový materiál. |

|

2.40 |

„Oprava“ je opravná práce na poškozeném plášti, oprava je možná jen v rámci uznaných mezí. |

|

2.41 |

„Materiál běhounu“ je materiál ve stavu vhodném k náhradě opotřebeného běhounu. Může mít několik forem, např.: |

|

2.41.1 |

„protektorovací pás“ – předem nařezané délky materiálu, protlačeného tak, aby měl požadovaný profil, který se následně za studena nanese na připravený plášť. Nový materiál musí být vulkanizovaný; |

|

2.41.2 |

„navinutý běhoun“ – pás materiálu běhounu přímo protlačovaného a vinutého na připravený plášť a navinutého až do požadovaného obrysu profilu. Nový materiál musí být vulkanizovaný; |

|

2.41.3 |

„přímé protlačování“ – materiál běhounu protlačený tak, aby měl požadovaný profil, a protlačovaný přímo na připravený plášť. Nový materiál musí být vulkanizovaný; |

|

2.41.4 |

„předvulkanizovaný“ – předem zformovaný a vulkanizovaný běhoun přímo aplikovaný na připravený plášť. Nový materiál musí být na plášť nalepený. |

|

2.42 |

„Boční pásky“ představují materiál použitý k překrytí bočnic pláště a umožňující tak vytvarování požadovaného značení. |

|

2.43 |

„Spojovací směs“ je materiál, užitý jako lepicí vložka mezi novým běhounem a pláštěm a jako materiál na opravu drobných poškození. |

|

2.44 |

„Vulkanizační roztok“ je lepicí roztok užitý k přidržení nového materiálu na správném místě před vulkanizací. |

|

2.45 |

„Vulkanizace“ je pojem užívaný k popisu změny fyzikálních vlastností nového materiálu, zpravidla dosažené působením tepla a tlaku po stanovenou dobu a za řízených podmínek. |

3. OZNAČENÍ

|

3.1 |

Příklad označení obnovené pneumatiky uvádí příloha 3 tohoto předpisu. |

|

3.2 |

Obnovené pneumatiky musejí mít u symetrických pneumatik na obou bočnicích a u nesymetrických pneumatik nejméně na vnější bočnici: |

|

3.2.1 |

obchodní název nebo obchodní značku; |

|

3.2.2 |

označení rozměru pneumatiky podle definice v bodě 2.21; |

|

3.2.3 |

následující údaje o konstrukci: |

|

3.2.3.1 |

na diagonálních (bias-ply) pneumatikách není žádné označení nebo je vyznačeno písmeno „D“ umístěné před označením průměru ráfku; |

|

3.2.3.2 |

na radiálních pneumatikách je písmeno „R“ umístěné před označením průměru ráfku a je možno vyznačit slovo „RADIAL“; |

|

3.2.3.3 |

na pneumatikách smíšené konstrukce (bias-belted) je písmeno „B“ umístěné před označením průměru ráfku a navíc slova „BIAS-BELTED“; |

|

3.2.4 |

provozní popis, který zahrnuje: |

|

3.2.4.1 |

údaj o jmenovité únosnosti (jmenovitých únosnostech) pneumatiky ve tvaru indexu (indexů) únosnosti podle bodu 2.32; |

|

3.2.4.2 |

údaj o jmenovité rychlosti, při které pneumatika unese zatížení, ve tvaru symbolu podle bodu 2.33; |

|

3.2.5 |

v případě vhodnosti, jeden alternativní provozní popis, charakteristický bod, který zahrnuje: |

|

3.2.5.1 |

údaj o únosnosti (únosnostech) pneumatiky ve tvaru indexu (indexů) únosnosti podle bodu 2.32; |

|

3.2.5.2 |

údaj o rychlosti, při které pneumatika unese zatížení, ve tvaru symbolu podle bodu 2.33; |

|

3.2.6 |

slovo „TUBELESS“, jde-li o pneumatiku konstruovanou pro užití bez duše; |

|

3.2.7 |

nápis M+S nebo MS nebo M.S. nebo M & S, jde-li o pneumatiku pro jízdu na sněhu; |

|

3.2.8 |

datum obnovení ve tvaru: |

|

3.2.8.1 |

do 31. prosince 1999 buď podle bodu 3.2.8.2, nebo ve tvaru skupiny tří číslic, první dvě číslice udávají týden a třetí číslice rok dekády výroby. Kód data může pokrývat období výroby od týdne označeného číslem včetně do doby tohoto týdne plus tři. Např. označení „253“ může udávat, že pneumatika byla obnovena v týdnech 25, 26, 27 nebo 28 roku 1993. Kód data může být uveden pouze na jedné bočnici; |

|

3.2.8.2 |

od 1. ledna 2000 ve tvaru skupiny čtyř číslic, první dvě číslice udávají týden a druhé dvě číslice rok obnovení. Kód data může pokrývat období výroby od týdne označeného číslem včetně do doby tohoto týdne plus tři. Např. označení „2503“ může udávat, že pneumatika byla obnovena v týdnech 25, 26, 27 nebo 28 roku 2003. Kód data může být uveden pouze na jedné bočnici. |

|

3.2.9 |

Pneumatiky, do kterých lze nové drážky znovu vyřezat, jsou označeny symbolem „

|

|

3.2.10 |

Údaj o tlaku huštění předepsaném pro životnostní zkoušky zatížením/rychlostí pomocí indexu „PSI“, jak je vysvětleno v příloze 7 dodatku 2 tohoto předpisu. Tento údaj může být uveden pouze na jedné bočnici. |

|

3.2.11 |

Označení „RETREAD“ (obnoveno) nebo „REMOULD“ (znovu navařeno) (od 1. ledna 1999 se musí užívat pouze slovo „RETREAD“). Na žádost obnovujícího subjektu lze připojit shodný termín v jiných jazycích. |

|

3.2.12 |

Označení „ET“ nebo „ML“ nebo „MPT“ pro pneumatiky pro zvláštní užití (7). |

|

3.3 |

Před schválením musejí mít pneumatiky dostatečně velikou volnou plochu pro umístění značky schválení podle bodu 5.8 a podle přílohy 2 tohoto předpisu. |

|

3.4 |

Po schválení se označení podle bodu 5.8 a uvedené v příloze 2 tohoto předpisu umístí do volné plochy podle bodu 3.3. Toto označení může být uvedeno pouze na jedné bočnici. |

|

3.5 |

Označení uvedená v bodě 3.2 a značka schválení předepsaná v bodech 3.4 a 5.8 musejí být zřetelně čitelné, musejí být na pneumatice vylisovány v reliéfu nebo zahloubením a musejí být na pneumatice vyznačeny trvale. |

|

3.6 |

Pokud jsou na pneumatice i po obnovení čitelné některé údaje původního výrobce, je třeba je považovat za údaje obnovujícího subjektu i pro obnovenou pneumatiku. Pokud se tyto původní údaje na obnovenou pneumatiku nevztahují, musejí být úplně odstraněny. |

|

3.7 |

Původní značky schválení „E“ nebo „e“ a příslušné číslo schválení a všechny další následující značky schválení nebo čísla obnovujícího výrobního závodu, pokud nadále neplatí, musejí být odstraněny. |

4. ŽÁDOST O SCHVÁLENÍ

Na výrobní závod pro obnovování pneumatik se vztahují následující postupy:

|

4.1 |

žádost o schválení výrobního závodu pro obnovování pneumatik podává držitel obchodního názvu nebo obchodní značky, která se uvede na pneumatice, nebo jeho řádně zmocněný zástupce. Žádost musí obsahovat: |

|

4.1.1 |

přehled organizační struktury společnosti, která obnovuje pneumatiky; |

|

4.1.2 |

stručný popis systému řízení jakosti, který zajistí účinnou kontrolu postupů obnovování pneumatik tak, aby byly splněny požadavky tohoto předpisu; |

|

4.1.3 |

obchodní názvy nebo obchodní značky, které se uvedou na vyráběných obnovených pneumatikách; |

|

4.1.4 |

následující informace ve vztahu k rozměrové řadě u pneumatik, které mají být obnoveny: |

|

4.1.4.1 |

rozměrová řada rozměrů pneumatik; |

|

4.1.4.2 |

konstrukce pneumatik (diagonální bias-ply, smíšené konstrukce bias-belted nebo radiální); |

|

4.1.4.3 |

kategorie užití pneumatik (normální nebo pro jízdu na sněhu atd.); |

|

4.1.4.4 |

systém obnovení a metody aplikace používaných nových materiálů podle definice v bodech 2.37 a 2.41; |

|

4.1.4.5 |

symbol maximální rychlosti obnovených pneumatik; |

|

4.1.4.6 |

maximální index únosnosti obnovených pneumatik |

|

4.1.4.7 |

stanovená mezinárodní norma pneumatik (International Tyre Standard), které rozměrová řada pneumatik odpovídá. |

5. SCHVÁLENÍ

|

5.1 |

Pro obnovování pneumatik se požaduje schválení obnovujícího výrobního závodu příslušnými orgány v souladu s požadavky tohoto předpisu. Příslušný orgán přijme potřebná opatření uvedená v tomto předpisu s cílem zajistit, aby pneumatiky obnovené v příslušném výrobním závodu splňovaly požadavky stanovené v tomto předpisu. Obnovující výrobní závod plně odpovídá za zajištění, že obnovené pneumatiky splňují požadavky tohoto předpisu a že budou při běžném užívání vykazovat odpovídající vlastnosti. |

|

5.2 |

Mimo obvyklé požadavky na úvodní hodnocení výrobního závodu pro obnovování pneumatik se schvalovací orgán musí ujistit, že postupy, provoz, pokyny a dokumentace specifikace, které podávají dodavatelé materiálů, jsou psány jazykem běžně srozumitelným pracovníkům výrobního závodu na obnovování pneumatik. |

|

5.3 |

Schvalovací orgán zajistí, aby postupy a výrobní dokumentace každého výrobního závodu zahrnovaly specifikace, pokud jde o příslušné materiály a postupy použité při opravách, týkající se omezení opravitelných poškození nebo průniků do kostry pneumatiky, ať již taková poškození existují, nebo jsou vyvolána v průběhu přípravy obnovení. |

|

5.4 |

Před udělením schválení se orgán musí ujistit, že obnovené pneumatiky odpovídají tomuto předpisu a že zkoušky předepsané v bodech 6.5 a 6.6 proběhly úspěšně nejméně na pěti, ale nikoli nezbytně na více než dvaceti vzorcích reprezentujících obnovené pneumatiky z rozměrové řady u pneumatik obnovených ve výrobním závodu. |

|

5.5 |

V případě jakékoliv závady zaznamenané při zkoušce se musejí odzkoušet dva další vzorky pneumatiky téže specifikace. Pokud při zkoušce nevyhoví kterýkoliv z těchto dvou vzorků, odzkouší se konečná dodávka dvou vzorků. Pokud při zkoušce nevyhoví kterýkoliv ze vzorků konečné dodávky, žádost o schválení obnovujícího výrobního závodu se zamítne. |

|

5.6 |

Každému schválenému obnovujícímu výrobnímu závodu se udělí schválení a přidělí se mu číslo schválení, pokud jsou splněny všechny požadavky tohoto předpisu. První dvě číslice takového čísla udávají sérii změn, které zahrnují poslední zásadní technické změny předpisu v době vydání schválení. Před číslo schválení se umístí údaj „109R“, který uvádí, že schválení se použije na pneumatiku, která byla obnovena podle tohoto předpisu. Týž orgán nesmí přidělit stejné číslo jinému výrobnímu závodu, na který se vztahuje tento předpis. |

|

5.7 |

Schválení nebo rozšíření, zamítnutí či odnětí schválení nebo ukončení výroby podle tohoto předpisu musí být na formuláři podle vzoru v příloze 1 tohoto předpisu oznámeno stranám dohody z roku 1958, které používají tento předpis. |

|

5.8 |

Na každé obnovené pneumatice vyhovující tomuto předpisu se mimo označení předepsaného v bodě 3.2 viditelně a na ploše podle bodu 3.3 umístí mezinárodní značka schválení, která se skládá z: |

|

5.8.1 |

kružnice, ve které je vepsáno písmeno „E“ následované rozlišovacím číslem státu, který schválení udělil (8), a |

|

5.8.2 |

čísla schválení popsaného výše v bodě 5.6. |

|

5.9 |

Příklad značky schválení je uveden v příloze 2 tohoto předpisu. |

6. POŽADAVKY

|

6.1 |

K prvnímu obnovování se nesmějí přijmout pneumatiky, pokud nemají schválení typu a nejsou opatřeny značkou „E“ nebo „e“, s výjimkou, že tento požadavek se povinně neuplatňuje nejdéle do 1. ledna 2000. |

|

6.2 |

Podmínky před obnovováním: |

|

6.2.1 |

Před kontrolou musí být pneumatika čistá a suchá. |

|

6.2.2 |

Před broušením se každá pneumatika pečlivě prohlédne jak zevnitř, tak z vnějšku, aby se zajistilo, že je vhodná pro obnovení. |

|

6.2.3 |

Obnovovat se nesmějí pneumatiky, na kterých je patrné poškození z přetěžování nebo podhušťování. |

|

6.2.4 |

K obnovování se nesmějí přijmout pneumatiky vykazující následující poškození: |

|

6.2.4.1 |

obecná:

|

|

6.2.4.2 |

stavy mimo stanovené meze opravitelnosti (viz bod 5.3):

|

|

6.3 |

Příprava: |

|

6.3.1 |

Po broušení a před nanesením nového materiálu se musí každá pneumatika znovu pečlivě prohlédnout přinejmenším z vnějšku tak, aby bylo možno zajistit, že je nadále vhodná k obnovení. |

|

6.3.2 |

Celý povrch, na který se má nanášet nový materiál, musí být připraven bez přehřátí. Struktura obroušeného povrchu nesmí mít hluboké rozdrásání ani uvolněný materiál. |

|

6.3.3 |

Tam, kde se má užít předvulkanizovaný materiál, musí obrys připravené plochy splňovat požadavky výrobce materiálu. |

|

6.3.4 |

Poškození způsobené během obroušení nesmí přesáhnout stanovené meze opravy (viz bod 5.3) a musí být opraveno. |

|

6.3.5 |

Poškození vrstev diagonálních pneumatik obroušením nesmí zasahovat za nejvrchnější vrstvu kostry v oblasti koruny. První zjištěná vrstva musí být pokládána za vrstvu kostry, jestliže nelze spolehlivě identifikovat nárazník. Pokud je nárazník namontován, jsou lokalizovaná poškození přípustná. |

|

6.3.6 |

Lokalizované poškození výztužného pásu radiálních pneumatik obroušením je přípustné. V případě většího poškození je přípustné nahrazení úplného výztužného pásu nebo jeho průřezů. V případech, kdy je namontován ochranný nárazník a může být jako takový spolehlivě identifikován, je přípustné jej v případě jeho poškození vyjmout a nemusí být obnoven. |

|

6.3.7 |

Obnažené ocelové části musejí být co nejdříve ošetřeny vhodným materiálem podle pokynu výrobce takového materiálu. |

|

6.4 |

Obnovování: |

|

6.4.1 |

Obnovující subjekt zajistí, aby buď výrobce nebo dodavatel opravných materiálů, včetně záplat, odpovídal za tyto činnosti:

|

|

6.4.2 |

Obnovující subjekt odpovídá za správné použití opravných materiálů a za skutečnost, že oprava nemá vady, které by mohly ovlivnit uspokojivou životnost pneumatiky. |

|

6.4.3 |

Plocha v okolí zesíleného místa opravy bočnice nebo ramene radiální vrstvy pneumatiky se může lehce vyboulit, je-li pneumatika namontována a nahuštěna na doporučený provozní tlak. Musí být použity takové zesílené opravné materiály, jejichž fyzikální vlastnosti omezují výšku vyboulení na nejvýše 4 mm. |

|

6.4.4 |

Obnovující subjekt zajistí, že buď výrobce, nebo dodavatel materiálů na běhoun a bočnice vystaví specifikace o podmínkách skladování a použití těchto materiálů, aby byla zaručena jakost materiálů. Na vyžádání obnovujícího subjektu musejí být tyto informace dodány v národním jazyce země, ve které se materiály použijí. |

|

6.4.5 |

Obnovující subjekt zajistí, aby údaje o opravném materiálu nebo směsi byly uvedeny v osvědčení výrobce nebo dodavatele. Materiálové směsi musejí být vhodné pro uvažované užití pneumatiky. |

|

6.4.6 |

Zpracovávaná pneumatika musí být vulkanizována co nejdříve po dokončení všech oprav a konstrukčních operací, nejpozději však podle údajů výrobce materiálu. |

|

6.4.7 |

Pneumatika se vulkanizuje po dobu, při teplotě a při tlaku, které jsou vhodné a stanovené pro použité materiály a pro zpracovatelské zařízení. Rozměry navaření musejí odpovídat tloušťce nového materiálu a rozměru obroušeného pláště. |

|

6.4.8 |

Tloušťka původního materiálu po obroušení a střední tloušťka jakéhokoliv nového materiálu použitého pod vzorkem běhounu musejí po obnovování odpovídat bodům 6.4.8.1 a 6.4.8.2. |

|

6.4.8.1 |

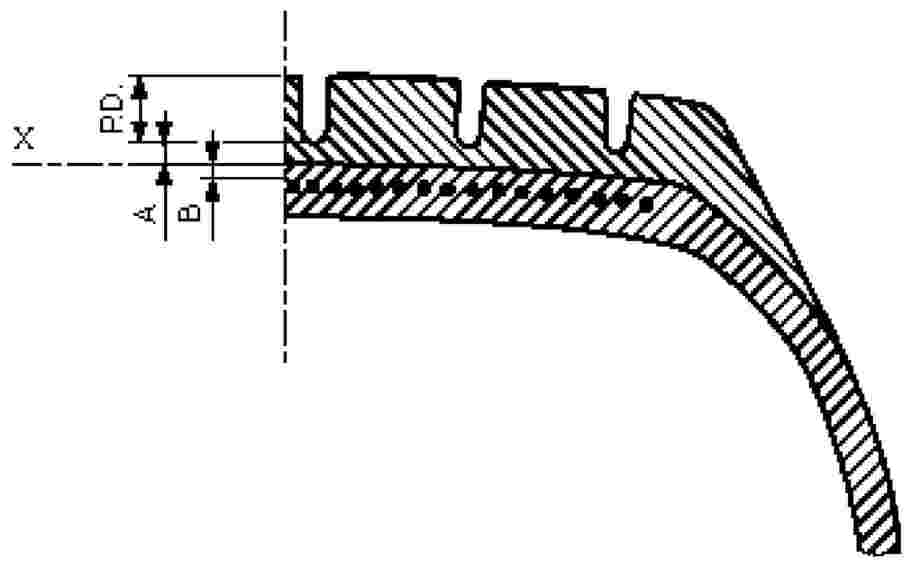

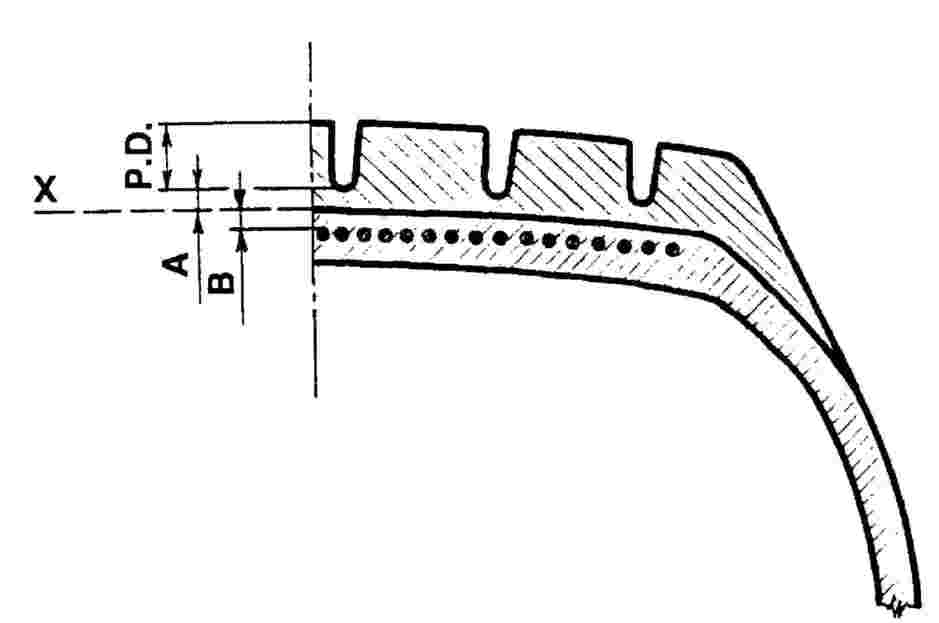

U radiálních pneumatik (mm) 3 ≤ (A + B) ≤ 13 (minimum 3,0 mm; maximum 13,0 mm) A ≥ 2 (minimum 2,0 mm) B ≥ 0 (minimum 0,0 mm)

|

|

6.4.8.2 |

U diagonálních pneumatik: Tloušťka původního materiálu nad nárazníkem musí být ≥ 0,80 mm. Střední tloušťka nového materiálu nad čárou obroušení pláště musí být ≥ 2,00 mm. Společná tloušťka původního a nového materiálu pod základnou drážek vzorku běhounu musí být ≥ 3,00 a ≤ 13,00 mm. |

|

6.4.9 |

Provozní popis obnovené pneumatiky nesmí udávat ani vyšší symbol kategorie rychlosti, ani vyšší index únosnosti, než byly udány pro původní neobnovenou pneumatiku, pokud nebylo výrobci původní (neobnovené) pneumatiky se stejnou kostrou uděleno schválení pro její využití v revidovaném provozním popisu. Informace o takovém zvýšení u původní neobnovené kostry musí být volně zpřístupněná schvalovacím orgánem každému obnovovacímu výrobní závodu a musí být sdělena ostatním stranám dohody z roku 1958 (viz článek 5 Dohody o přijetí jednotných technických pravidel pro kolová vozidla, zařízení a části, které se mohou montovat nebo užívat na kolových vozidlech a o podmínkách pro vzájemné uznávání schválení typu udělených na základě těchto pravidel – dokument E/ECE/324-E/ECE/TRANS/505/Rev.2). Pro sdělení této informace se použije formulář uvedený v příloze 1 předpisu č. 54. |

|

6.4.10 |

Zvýšení kategorie rychlosti či indexu únosnosti v provozním popisu uvedené v bodě 6.4.9 smí být povoleno pouze pro první obnovu původní neobnovené pneumatiky. Pneumatiky, které již byly obnoveny, nesmějí mít kategorii rychlosti ani index únosnosti zvýšen nad údaje uvedené na použitém plášti. |

|

6.5 |

Kontrola: |

|

6.5.1 |

Po vulkanizaci v době, kdy si pneumatika udržuje teplo, se každá obnovená pneumatika prověří, aby se zajistilo, že nemá žádné zjevné vady. V průběhu obnovování nebo po něm se každá pneumatika zkušebně nahustí nejméně na 1,5 bar. Pokud se vyskytne zjevná vada profilu pneumatiky (např. puchýř, propad apod.), podrobí se pneumatika zvláštní zkoušce, aby se stanovila příčina takové vady. |

|

6.5.2 |

Před obnovováním, během něho nebo po něm se pneumatika vhodnou kontrolní metodou nejméně jednou prověří z hlediska celistvosti její konstrukce. |

|

6.5.3 |

Pro účely kontroly jakosti se určitý počet obnovených pneumatik podrobí destruktivním nebo nedestruktivním testům nebo zkouškám. Množství kontrolovaných pneumatik a výsledky zkoušek se musejí zaznamenávat. |

|

6.5.4 |

Po obnovování musejí být rozměry obnovené pneumatiky při měření podle přílohy 6 tohoto předpisu ve shodě buď s rozměry vypočtenými podle postupů obsažených v bodě 7, nebo s přílohou 5 tohoto předpisu. Je třeba vzít v úvahu, že maximální vnější průměr obnovené pneumatiky může být až o 1,5 % větší než maximální vnější průměr nové, původní pneumatiky povolený předpisem č. 54. |

|

6.6 |

Výkonová zkouška: |

|

6.6.1 |

Aby obnovené pneumatiky vyhověly požadavkům tohoto předpisu, musejí být schopné obstát v životnostní zkoušce zatížením/rychlostí podle přílohy 7 tohoto předpisu. |

|

6.6.2 |

Obnovená pneumatika, která po životnostní zkoušce zatížením/rychlostí nevykazuje žádné oddělování běhounu, oddělování vrstev, oddělování kordu, vytrhávání pryže ani lomy kordu, se považuje za pneumatiku, která ve zkoušce obstála. |

|

6.6.3 |

Vnější průměr pneumatiky měřený šest hodin po životnostní zkoušce zatížením/rychlostí se nesmí lišit od vnějšího průměru pneumatiky měřeného před zkouškou o více než ±3,5 %. |

7. SPECIFIKACE

|

7.1 |

Pneumatiky obnovené v souladu s tímto předpisem musejí vyhovovat následujícím požadavkům na rozměry: |

|

7.1.1 |

Šířka průřezu: |

|

7.1.1.1 |

Šířka průřezu se vypočte podle následujícího vzorce: S = S1 + K (A – A1), kde:

|

|

7.1.2 |

Vnější průměr: |

|

7.1.2.1 |

Teoretický vnější průměr obnovené pneumatiky se vypočte podle následujícího vzorce: D = d + 2H, kde:

kde:

Veškeré výše uvedené symboly jsou totožné s údaji v označení rozměru pneumatiky uvedenými na bočnici pneumatiky v souladu s požadavky bodu 3.2.2 a definovanými v bodě 2.21. |

|

7.1.2.2 |

U pneumatik, jejichž označení je uvedeno v prvním sloupci tabulek v příloze 5 předpisu EHK č. 54, však musí vnější průměr odpovídat údaji v těchto tabulkách. |

|

7.1.3 |

Metoda měření obnovených pneumatik: |

|

7.1.3.1 |

Rozměry obnovených pneumatik se měří postupy uvedenými v příloze 6 tohoto předpisu. |

|

7.1.4 |

Vlastnosti šířky průřezu: |

|

7.1.4.1 |

Skutečná celková šířka průřezu může být menší než šířka (šířky) průřezu stanovená (stanovené) v bodě 7.1. |

|

7.1.4.2 |

Skutečná celková šířka průřezu může také hodnotu (hodnoty) stanovenou (stanovené) v bodě 7.1 překročit o:

U pneumatik s šířkou průřezu přesahující 305 mm, které jsou určeny pro dvojmontáž (zdvojené kolo), však nesmí být jmenovitá hodnota (jmenovité hodnoty) překročena (překročeny) o více než

|

|

7.1.5 |

Vlastnosti vnějšího průměru: |

|

7.1.5.1 |

Skutečný vnější průměr obnovené pneumatiky nesmí být mimo rozmezí hodnot Dmin a Dmax získaných podle následujících vzorců: Dmin = d + (2H × a) Dmax = 1,015 × [d + (2H × b)] kde: |

|

7.1.5.1.1 |

pro rozměry, které nejsou uvedeny v tabulkách v příloze 5 tohoto předpisu, jsou hodnoty „H“ a „d“ definovány v bodě 7.1.2.1; |

|

7.1.5.1.2 |

pro rozměry uvedené výše v bodě 7.1.2.2: H = 0,5 (D – d) kde „D“ je vnější průměr a „d“ je jmenovitý průměr ráfku uvedený pro příslušný rozměr ve výše zmíněných tabulkách; |

|

7.1.5.1.3 |

koeficient „a“ = 0,97 |

|

7.1.5.1.4 |

koeficient „b“ je:

|

|

7.1.5.2 |

U pneumatik pro jízdu na sněhu může být maximální vnější průměr (Dmax) vypočtený podle bodu 7.1.5.1 překročen nejvýše o 1 %. |

8. ZMĚNY SCHVÁLENÍ

|

8.1 |

Každá změna, která se týká obnovujícího výrobního závodu a která mění jakoukoliv informaci podanou obnovujícím výrobním závodem v žádosti o schválení (viz bod 4), musí být oznámena schvalovacímu orgánu, který obnovující výrobní závod schválil. Tento orgán pak může buď: |

|

8.1.1 |

usoudit, že provedené změny zřejmě nemají patrný nepříznivý vliv a že obnovující výrobní závod v každém případě ještě plní požadavky, nebo |

|

8.1.2 |

požadovat další prověrku schválení. |

|

8.2 |

Potvrzení nebo zamítnutí schválení s uvedením změn se sdělí stranám dohody, které používají tento předpis, postupem podle bodu 5.7. |

9. SHODNOST VÝROBY

Postupy zajištění shodnosti výroby musejí odpovídat postupům stanoveným v dohodě dodatku 2 (E/ECE/324-E/ECE/TRANS/505/Rev.2) s následujícími požadavky:

|

9.1 |

Obnovující výrobní závod schválený podle tohoto předpisu musí plnit požadavky stanovené v bodě 6. |

|

9.2 |

Držitel schválení zajistí, aby v průběhu každého roku výroby byly při celoročním rozložení kontrolovány a zkoušeny alespoň následující počty pneumatik reprezentativních pro vyráběnou rozměrovou řadu: |

|

9.2.1 |

0,01 % celkové roční výroby, v každém případě však nejméně 2 a nikoliv nezbytně více než 10 pneumatik. |

|

9.3 |

Pokud požadavky bodu 9.2 zajišťuje schvalovací orgán nebo pokud probíhají pod jeho kontrolou, lze jejich výsledky užít jako součást požadavků nebo jako náhradu za požadavky předepsané v bodě 9.4. |

|

9.4 |

Orgán, který udělil schválení obnovujícímu výrobnímu závodu, může kdykoliv ověřit metody kontroly shodnosti používané v každém výrobním zařízení. V každém výrobním zařízení schvalovací orgán odebere v průběhu každého roku výroby nahodile vzorky a alespoň dále uvedený počet pneumatik reprezentativních pro vyráběnou rozměrovou řadu se zkontroluje a přezkouší podle tohoto předpisu. |

|

9.4.1 |

0,01 % celkové roční výroby, v každém případě však nejméně 2 a nikoliv nezbytně více než 10 pneumatik. |

|

9.5 |

Zkoušky a kontroly podle bodu 9.4 mohou být nahrazeny zkouškami a kontrolami požadovanými v bodě 9.2. |

10. SANKCE ZA NESHODNOST VÝROBY

|

10.1 |

Nejsou-li splněny požadavky bodu 9 nebo nesplnil-li obnovující výrobní závod nebo jím obnovené pneumatiky požadavky uvedeného bodu, lze odejmout schválení udělené obnovujícímu výrobnímu závodu podle tohoto předpisu. |

|

10.2 |

Pokud strana dohody, která používá tento předpis, odejme schválení, které dříve udělila, musí o tom ihned informovat na formuláři sdělení podle vzoru uvedeného v příloze 1 tohoto předpisu ostatní smluvní strany dohody z roku 1958, které používají tento předpis. |

11. UKONČENÍ VÝROBY

Orgán, který udělil schválení výrobnímu závodu pro obnovování pneumatik, musí být informován o skutečnosti, že byly ukončeny provoz a výroba obnovených pneumatik schválené v rámci tohoto předpisu. Po obdržení takové informace tento orgán informuje o této skutečnosti na formuláři sdělení podle vzoru uvedeného v příloze 1 tohoto předpisu ostatní strany dohody z roku 1958, které používají tento předpis.

12. NÁZVY A ADRESY TECHNICKÝCH ZKUŠEBEN ODPOVĚDNÝCH ZA PROVÁDĚNÍ ZKOUŠEK PRO SCHVÁLENÍ, ZKUŠEBNÍCH LABORATOŘÍ A ORGÁNŮ STÁTNÍ SPRÁVY

|

12.1 |

Smluvní stany dohody z roku 1958, které používají tento předpis, sdělí sekretariátu Organizace spojených národů názvy a adresy technických zkušeben odpovědných za provádění zkoušek pro schválení a případně schválených zkušebních laboratoří a orgánů státní správy, které udělují schválení a kterým se zasílají osvědčení o udělení schválení nebo o nebo zamítnutí či odnětí schválení nebo o ukončení výroby vydaná v jiných státech. |

|

12.2 |

Strany dohody z roku 1958, které používají tento předpis, mohou užívat laboratoře výrobců pneumatik nebo obnovujících výrobních závodů a mohou jmenovat jako schválené zkušební laboratoře takové z nich, které jsou umístěny na jejich území nebo na území jiné strany dohody z roku 1958, pokud k tomuto postupu dal předchozí souhlas příslušný orgánu státní správy druhé strany. |

|

12.3 |

Pokud strana dohody z roku 1958 použije bod 12.2, může být při zkouškách na základě své žádosti zastoupena. |

PŘÍLOHA 1

SDĚLENÍ

(maximální formát: A 4 (210 × 297 mm)

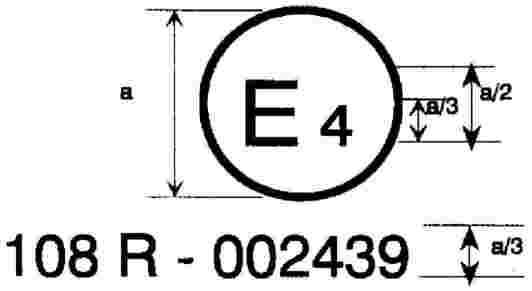

PŘÍLOHA 2

USPOŘÁDÁNÍ ZNAČKY SCHVÁLENÍ

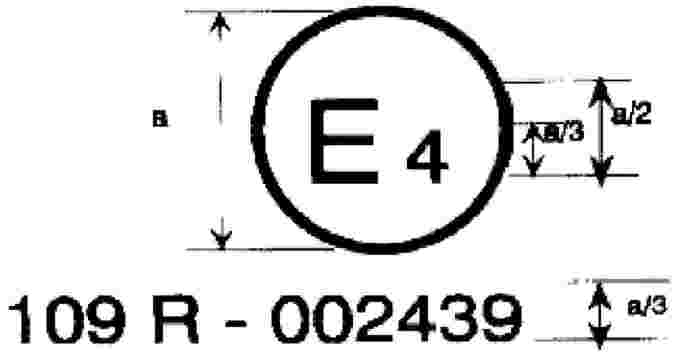

Výše uvedená značka schválení umístěná na obnovené pneumatice udává, že dotyčný obnovující výrobní závod byl schválen v Nizozemsku (E4) pod číslem schválení 109R002439 a že splňuje požadavky tohoto předpisu v jeho původním znění (00).

Číslo schválení musí být umístěno v blízkosti kružnice buď nad nebo pod písmenem „E“, nebo vlevo či vpravo od tohoto písmene. Číslice čísla schválení musejí být na téže straně písmene „E“ a směřovat stejným směrem. V čísle schválení je třeba se vyhnout užívání římských číslic, aby se předešlo jejich záměně s jinými symboly.

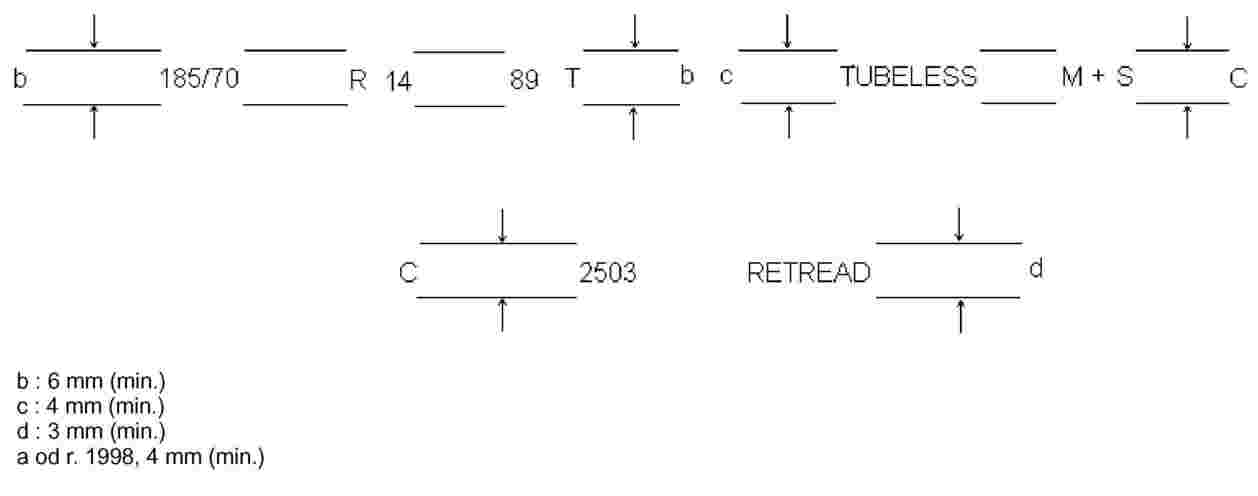

PŘÍLOHA 3

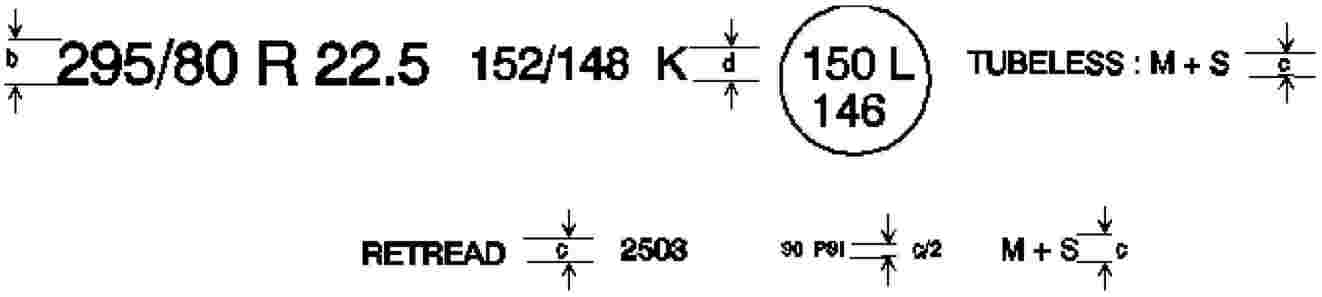

USPOŘÁDÁNÍ OZNAČENÍ OBNOVENÝCH PNEUMATIK

|

|

MINIMÁLNÍ VÝŠKA OZNAČENÍ (v mm) |

|

|

|

Pneumatiky s průměrem ráfku ≤ kód 20 nebo ≤ 508 mm nebo se šířkou průřezu ≤ 235 mm nebo ≤ 9" |

Pneumatiky s průměrem ráfku > kód 20 nebo > 508 mm nebo se šířkou průřezu > 235 mm nebo > 9" |

|

b |

6 |

9 |

|

c |

4 |

|

|

d |

6 |

|

Výše uvedený příklad označení definuje obnovenou pneumatiku:

se jmenovitou šířkou průřezu 295;

se jmenovitým profilovým číslem 80;

radiální konstrukce (R);

se jmenovitým průměrem ráfku 572 mm, který má kód 22,5;

s únosností 3 350 kg (pro jednoduchou montáž) a 3 150 kg (pro zdvojenou montáž či pro dvojmontáž), což odpovídá indexům únosnosti 152 a 148 uvedeným v příloze 4 tohoto předpisu;

a s referenční rychlostí 110 km/h, což odpovídá symbolu kategorie jmenovité rychlosti „K“; pneumatiku, kterou lze použít v charakteristickém bodě, se symbolem kategorie rychlosti „L“ (referenční rychlost 120 km/h), s únosností 3 350 kg (pro jednoduchou montáž) a 3 000 kg (pro zdvojenou montáž či pro dvojmontáž), což odpovídá indexům únosnosti 150 a 146 uvedeným v příloze 4 tohoto předpisu;

pro montáž bez duše („TUBELESS“) a pro jízdu na sněhu (M+S); obnovenou ve 25., 26., 27. nebo 28. týdnu roku 2003.

Ze symbolu PSI o hodnotě 90 plyne předepsané huštění pro životnostní zkoušky zatížením/rychlostí na 620 kPa. Umístění a pořadí označení tvořících označení pneumatiky musí být následující:

|

a) |

označení rozměru zahrnující jmenovitou šířku průřezu, jmenovité profilové číslo, popřípadě značku druhu konstrukce pneumatiky a jmenovitý průměr ráfku musí být sdruženy, jak je ukázáno ve výše znázorněném příkladu: 295/80 R 22,5; |

|

b) |

provozní popis, který zahrnuje index únosnosti a symbol kategorie rychlosti, se umístí v blízkosti označení rozměru. Mohou být před označením rozměru nebo za ním nebo být umístěny nad ním nebo pod ním; |

|

c) |

slova „TUBELESS“ a značka „M+S“ mohou být od označení rozměru dále; |

|

d) |

slovo „RETREAD“ může být od označení rozměru dále; |

|

e) |

pokud se použije bod 3.2.5 tohoto předpisu, doplňkový provozní popis (charakteristický bod) zahrnující indexy únosnosti a symbol kategorie rychlosti musí být uvnitř kruhu v blízkosti jmenovitého provozního popisu na bočnici pneumatiky. |

PŘÍLOHA 4

SEZNAM INDEXU ÚNOSNOSTI A ODPOVÍDAJÍCÍCH ÚNOSNOSTÍ

|

Index únosnosti (LI) a únosnost v kg |

|||||||||||||

|

LI |

kg |

LI |

kg |

LI |

kg |

LI |

kg |

LI |

kg |

LI |

kg |

LI |

kg |

|

0 |

45 |

40 |

140 |

80 |

450 |

120 |

1 400 |

160 |

4 500 |

200 |

14 000 |

240 |

45 000 |

|

1 |

46,2 |

41 |

145 |

81 |

462 |

121 |

1 450 |

161 |

4 625 |

201 |

14 500 |

241 |

46 250 |

|

2 |

47,5 |

42 |

150 |

82 |

475 |

122 |

1 500 |

162 |

4 750 |

202 |

15 000 |

242 |

47 500 |

|

3 |

48,7 |

43 |

155 |

83 |

487 |

123 |

1 550 |

163 |

4 875 |

203 |

15 500 |

243 |

48 750 |

|

4 |

50 |

44 |

160 |

84 |

500 |

124 |

1 600 |

164 |

5 000 |

204 |

16 000 |

244 |

50 000 |

|

5 |

51,5 |

45 |

165 |

85 |

515 |

125 |

1 650 |

165 |

5 150 |

205 |

16 500 |

245 |

51 500 |

|

6 |

53 |

46 |

170 |

86 |

530 |

126 |

1 700 |

166 |

5 300 |

206 |

17 000 |

246 |

53 000 |

|

7 |

54,5 |

47 |

175 |

87 |

545 |

127 |

1 750 |

167 |

5 450 |

207 |

17 500 |

247 |

54 500 |

|

8 |

56 |

48 |

180 |

88 |

560 |

128 |

1 800 |

168 |

5 600 |

208 |

18 000 |

248 |

56 000 |

|

9 |

58 |

49 |

185 |

89 |

580 |

129 |

1 850 |

169 |

5 800 |

209 |

18 500 |

249 |

58 000 |

|

10 |

60 |

50 |

190 |

90 |

600 |

130 |

1 900 |

170 |

6 000 |

210 |

19 000 |

250 |

60 000 |

|

11 |

61,5 |

51 |

195 |

91 |

615 |

131 |

1 950 |

171 |

6 150 |

211 |

19 500 |

251 |

61 500 |

|

12 |

63 |

52 |

200 |

92 |

630 |

132 |

2 000 |

172 |

6 300 |

212 |

20 000 |

252 |

63 000 |

|

13 |

65 |

53 |

206 |

93 |

650 |

133 |

2 060 |

173 |

6 500 |

213 |

20 600 |

253 |

65 000 |

|

14 |

67 |

54 |

212 |

94 |

670 |

134 |

2 120 |

174 |

6 700 |

214 |

21 200 |

254 |

67 000 |

|

15 |

69 |

55 |

218 |

95 |

690 |

135 |

2 180 |

175 |

6 900 |

215 |

21 800 |

255 |

69 000 |

|

16 |

71 |

56 |

224 |

96 |

710 |

136 |

2 240 |

176 |

7 100 |

216 |

22 400 |

256 |

71 000 |

|

17 |

73 |

57 |

230 |

97 |

730 |

137 |

2 300 |

177 |

7 300 |

217 |

23 000 |

257 |

73 000 |

|

18 |

75 |

58 |

236 |

98 |

750 |

138 |

2 360 |

178 |

7 500 |

218 |

23 600 |

258 |

75 000 |

|

19 |

77,5 |

59 |

243 |

99 |

775 |

139 |

2 430 |

179 |

7 750 |

219 |

24 300 |

259 |

77 500 |

|

20 |

80 |

60 |

250 |

100 |

800 |

140 |

2 500 |

180 |

8 000 |

220 |

25 000 |

260 |

80 000 |

|

21 |

82,5 |

61 |

257 |

101 |

825 |

141 |

2 575 |

181 |

8 250 |

221 |

25 750 |

261 |

82 500 |

|

22 |

85 |

62 |

265 |

102 |

850 |

142 |

2 650 |

182 |

8 500 |

222 |

26 500 |

262 |

85 000 |

|

23 |

87,5 |

63 |

272 |

103 |

875 |

143 |

2 725 |

183 |

8 750 |

223 |

27 250 |

263 |

87 500 |

|

24 |

90 |

64 |

280 |

104 |

900 |

144 |

2 800 |

184 |

9 000 |

224 |

28 000 |

264 |

90 000 |

|

25 |

92,5 |

65 |

290 |

105 |

925 |

145 |

2 900 |

185 |

9 250 |

225 |

29 000 |

265 |

92 500 |

|

26 |

95 |

66 |

300 |

106 |

950 |

146 |

3 000 |

186 |

9 500 |

226 |

30 000 |

266 |

95 000 |

|

27 |

97,5 |

67 |

307 |

107 |

975 |

147 |

3 075 |

187 |

9 750 |

227 |

30 750 |

267 |

97 500 |

|

28 |

100 |

68 |

315 |

108 |

1 000 |

148 |

3 150 |

188 |

10 000 |

228 |

31 500 |

268 |

100 000 |

|

29 |

103 |

69 |

325 |

109 |

1 030 |

149 |

3 250 |

189 |

10 300 |

229 |

32 500 |

269 |

103 000 |

|

30 |

106 |

70 |

335 |

110 |

1 060 |

150 |

3 350 |

190 |

10 600 |

230 |

33 500 |

270 |

106 000 |

|

31 |

109 |

71 |

345 |

111 |

1 090 |

151 |

3 450 |

191 |

10 900 |

231 |

34 500 |

271 |

109 000 |

|

32 |

112 |

72 |

355 |

112 |

1 120 |

152 |

3 550 |

192 |

11 200 |

232 |

35 500 |

272 |

112 000 |

|

33 |

115 |

73 |

365 |

113 |

1 150 |

153 |

3 650 |

193 |

11 500 |

233 |

36 500 |

273 |

115 000 |

|

34 |

118 |

74 |

375 |

114 |

1 180 |

154 |

3 750 |

194 |

11 800 |

234 |

37 500 |

274 |

118 000 |

|

35 |

121 |

75 |

387 |

115 |

1 215 |

155 |

3 875 |

195 |

12 150 |

235 |

38 750 |

275 |

121 500 |

|

36 |

125 |

76 |

400 |

116 |

1 250 |

156 |

4 000 |

196 |

12 500 |

236 |

40 000 |

276 |

125 000 |

|

37 |

128 |

77 |

412 |

117 |

1 285 |

157 |

4 125 |

197 |

12 850 |

237 |

41 250 |

277 |

128 500 |

|

38 |

132 |

78 |

425 |

118 |

1 320 |

158 |

4 250 |

198 |

13 200 |

238 |

42 500 |

278 |

132 000 |

|

39 |

136 |

79 |

437 |

119 |

1 360 |

159 |

4 375 |

199 |

13 600 |

239 |

43 750 |

279 |

136 000 |

PŘÍLOHA 5

OZNAČENÍ VELIKOSTI A ROZMĚRY PNEUMATIKY (V SOULADU S PŘEDPISEM EHK č. 54)

Tyto informace viz předpis EHK č. 54, příloha 5.

Je třeba vzít v úvahu, že v souladu s bodem 6.5.4 tohoto předpisu může být vnější průměr obnovené pneumatiky ve všech případech větší než je uvedeno v tabulkách přílohy 5 předpisu č. 54, avšak nejvýše o 1,5 %.

PŘÍLOHA 6

METODA MĚŘENÍ PNEUMATIK

|

1. |

Pneumatika se namontuje na zkušební ráfek stanovený obnovujícím subjektem a nahustí se na jmenovitý tlak stanovený v mezinárodní normě pro pneumatiky (International Tyre Standard, viz bod 4.1.4.7 tohoto předpisu), který odpovídá maximální únosnosti pro daný rozměr a index únosnosti. |

|

2. |

Pneumatika namontovaná na ráfku se stabilizuje při okolní pokojové teplotě po dobu nejméně 24 hodin, ledaže bod 6.6.3 tohoto předpisu stanoví jinak. |

|

3. |

Tlak pneumatiky se znovu upraví na hodnotu stanovenou v bodě 1 této přílohy. |

|

4. |

Celková šířka se změří v šesti rovnoměrně rozmístěných bodech na obvodu pneumatiky, v úvahu se bere tloušťka jakýchkoliv ochranných žeber nebo pásů. Nejvyšší z takto naměřených hodnot se považuje za celkovou šířku. |

|

5. |

Vnější průměr se vypočítá z měření maximálního obvodu nahuštěné pneumatiky. |

PŘÍLOHA 7

POSTUP ŽIVOTNOSTNÍ ZKOUŠKY ZATÍŽENÍM/RYCHLOSTÍ

(v zásadě v souladu s předpisem č. 54)

|

1. |

Příprava pneumatiky |

|

1.1 |

Pneumatika se namontuje na zkušební ráfek stanovený obnovujícím subjektem. |

|

1.2 |

Při zkoušení pneumatik s vnitřními vzdušnicemi použijte novou vzdušnici nebo spojení vnitřní vzdušnice, ventilku a pryžové vložky do ráfku. |

|

1.3 |

Pneumatika se nahustí na tlak odpovídající indexu tlaku uvedenému v bodě 3.2.10 tohoto předpisu. |

|

1.4 |

Celek kola s pneumatikou se stabilizuje při teplotě zkušební místnosti po dobu nejméně tří hodin. |

|

1.5 |

Tlak v pneumatice se upraví na hodnotu stanovenou v bodě 1.3 této přílohy. |

|

2. |

Postup zkoušky |

|

2.1 |

Celek kola s pneumatikou se namontujte na zkušební nápravu a přitlačí se na vnější povrch hladkého poháněného zkušebního bubnu o průměru 1,70 m ± 1 % s plochou o šířce nejméně stejné, jako je šířka běhounu pneumatiky. V některých případech může být využit buben o průměru 2,00 m ± 1 %. |

|

2.2 |

Zkušební náprava se zatíží řadou zkušebních zátěží rovnajících se procentnímu podílu zátěže uvedené v příloze 4 tohoto předpisu, které odpovídají indexu únosnosti uvedenému na pneumatice a jsou v souladu s programem zkoušky stanoveným níže. Pokud jsou na pneumatice indexy únosnosti pro provoz pro jednoduchou montáž i pro zdvojenou montáž či dvojmontáž, pro zkoušku se použije zátěž odpovídající indexu únosnosti pro jednoduchou montáž. |

|

2.2.1 |

Postup zkoušky pro pneumatiky s indexem únosnosti ≤ 121 a se symbolem kategorie rychlosti ≥ Q (160 km/h) je uveden v bodě 3 této přílohy. |

|

2.2.2 |

Postup zkoušky pro všechny ostatní pneumatiky je uveden v dodatku 1 této přílohy. |

|

2.3 |

Program životnostní zkoušky (viz rovněž dodatek 1 této přílohy). |

|

2.3.1 |

Tlak v pneumatice se nesmí v průběhu zkoušky korigovat a zkušební zátěž se musí udržovat konstantní během všech tří fází zkoušky. |

|

2.3.2 |

V průběhu zkoušky se musí teplota zkušební místnosti udržovat v rozsahu od 20 oC do 30 oC, pokud však výrobce pneumatiky nebo obnovující subjekt nesouhlasí s vyšší teplotou. |

|

2.4 |

Program životnostní zkoušky musí proběhnout bez přerušení. |

|

3. |

Postup zkoušky zatížením/rychlostí pro pneumatiky s indexem únosnosti ≤ 121 a se symbolem kategorie rychlosti ≥ Q (160 km/h): |

|

3.1 |

Zatížení kola a pneumatiky musí činit následující procentní podíl zátěže, která odpovídá indexu únosnosti pneumatiky: |

|

3.1.1 |

90 % při zkoušce na bubnu o průměru 1,70 m ± 1 % průměru; |

|

3.1.2 |

92 % při zkoušce na bubnu o průměru 2,00 m ± 1 % průměru. |

|

3.2 |

Zkušební rychlost v počáteční fázi musí být rychlost odpovídající symbolu kategorie rychlosti příslušné pneumatiky zmenšená o 20 km/h. |

|

3.2.1 |

Doba nutná k dosažení počáteční zkušební rychlosti: 10 min. |

|

3.2.2 |

Doba trvání prvním fáze musí být 10 min. |

|

3.3 |

Zkušební rychlost ve druhé fázi musí být rychlost odpovídající symbolu kategorie rychlosti příslušné pneumatiky zmenšená o 10 km/h. |

|

3.3.1 |

Doba trvání druhé fáze musí být 10 min. |

|

3.4 |

Zkušební rychlost v poslední fázi musí být rychlost odpovídající symbolu kategorie rychlosti příslušné pneumatiky. |

|

3.4.1 |

Doba trvání poslední fáze musí být 30 min. |

|

3.5 |

Doba trvání celé zkoušky musí být 1 hod. |

|

4. |

Rovnocenné zkušební metody Užije-li se jiná metoda, než je metoda předepsaná v bodě 2 a 3 této přílohy, musí se prokázat její rovnocennost. |

PŘÍLOHA 7

Dodatek 1

PROGRAM ŽIVOTNOSTNÍ ZKOUŠKY

|

Index únosnosti |

Symbol kategorie rychlosti |

Rychlost zkušebního bubnu [min– 1] |

Zatížení kola jako procentní podíl zátěže odpovídající indexu únosnosti |

|||

|

Radiální |

Diagonální (bias-ply) a smíšené konstrukce |

7 h |

16 h |

24 h |

||

|

122 nebo více |

F |

100 |

100 |

|

|

|

|

G |

125 |

100 |

||||

|

J |

150 |

125 |

|

|

|

|

|

K |

175 |

150 |

|

|

|

|

|

L |

200 |

– |

|

|

|

|

|

M |

225 |

– |

66 % |

84 % |

101 % |

|

|

121 nebo méně |

F |

100 |

100 |

|

|

|

|

G |

125 |

125 |

|

|

|

|

|

J |

150 |

150 |

|

|

|

|

|

K |

175 |

175 |

|

|

|

|

|

L |

200 |

175 |

70 % |

88 % |

106 % |

|

|

|

|

|

4 h |

6 h |

|

|

|

M |

250 |

200 |

75 % |

97 % |

114 % |

|

|

N |

275 |

– |

75 % |

97 % |

114 % |

|

|

P |

300 |

– |

75 % |

97 % |

114 % |

|

|

Poznámka: Pneumatiky pro „zvláštní užití“ (viz bod 2.3.2 tohoto předpisu) musí být zkoušeny při rychlosti rovnající se 85 % rychlosti předepsané pro ekvivalentní pneumatiku pro normální použití. |

||||||

PŘÍLOHA 7

Dodatek 2

VZTAH MEZI INDEXEM TLAKU A JEDNOTKAMI TLAKU

|

Index tlaku („PSI“) |

bar |

kPa |

|

20 |

1,4 |

140 |

|

25 |

1,7 |

170 |

|

30 |

2,1 |

210 |

|

35 |

2,4 |

240 |

|

40 |

2,8 |

280 |

|

45 |

3,1 |

310 |

|

50 |

3,4 |

340 |

|

55 |

3,8 |

380 |

|

60 |

4,1 |

410 |

|

65 |

4,5 |

450 |

|

70 |

4,8 |

480 |

|

75 |

5,2 |

520 |

|

80 |

5,5 |

550 |

|

85 |

5,9 |

590 |

|

90 |

6,2 |

620 |

|

95 |

6,6 |

660 |

|

100 |

6,9 |

690 |

|

105 |

7,2 |

720 |

|

110 |

7,6 |

760 |

|

115 |

7,9 |

790 |

|

120 |

8,3 |

830 |

|

125 |

8,6 |

860 |

|

130 |

9,0 |

900 |

|

135 |

9,3 |

930 |

|

140 |

9,7 |

970 |

|

145 |

10,0 |

1 000 |

|

150 |

10,3 |

1 030 |

|

… |

… |

… |

PŘÍLOHA 8

ZMĚNA ÚNOSNOSTI S RYCHLOSTÍ: RADIÁLNÍ A DIAGONÁLNÍ PNEUMATIKY UŽITKOVÝCH VOZIDEL

(V souladu S předpisem EHK č. 54)

|

Změna únosnosti ( %) |

||||||||||

|

Rychlost (km/h) |

Všechny indexy únosnosti |

Indexy únosnosti ≥ 122 (9) |

Indexy únosnosti ≤ 121 (9) |

|||||||

|

Symbol kategorie rychlosti |

Symbol kategorie rychlosti |

Symbol kategorie rychlosti |

||||||||

|

|

F |

G |

J |

K |

L |

M |

L |

M |

N |

P (10) |

|

0 |

+150 |

+150 |

+150 |

+150 |

+150 |

+150 |

+110 |

+110 |

+110 |

+110 |

|

5 |

+110 |

+110 |

+110 |

+110 |

+110 |

+110 |

+90 |

+90 |

+90 |

+90 |

|

10 |

+80 |

+80 |

+80 |

+80 |

+80 |

+80 |

+75 |

+75 |

+75 |

+75 |

|

15 |

+65 |

+65 |

+65 |

+65 |

+65 |

+65 |

+60 |

+60 |

+60 |

+60 |

|

20 |

+50 |

+50 |

+50 |

+50 |

+50 |

+50 |

+50 |

+50 |

+50 |

+50 |

|

25 |

+35 |

+35 |

+35 |

+35 |

+35 |

+35 |

+42 |

+42 |

+42 |

+42 |

|

30 |

+25 |

+25 |

+25 |

+25 |

+25 |

+25 |

+35 |

+35 |

+35 |

+35 |

|

35 |

+19 |

+19 |

+19 |

+19 |

+19 |

+19 |

+29 |

+29 |

+29 |

+29 |

|

40 |

+15 |

+15 |

+15 |

+15 |

+15 |

+15 |

+25 |

+25 |

+25 |

+25 |

|

45 |

+13 |

+13 |

+13 |

+13 |

+13 |

+13 |

+22 |

+22 |

+22 |

+22 |

|

50 |

+12 |

+12 |

+12 |

+12 |

+12 |

+12 |

+20 |

+20 |

+20 |

+20 |

|

55 |

+11 |

+11 |

+11 |

+11 |

+11 |

+11 |

+17,5 |

+17,5 |

+17,5 |

+17,5 |

|

60 |

+10 |

+10 |

+10 |

+10 |

+10 |

+10 |

+15,0 |

+15,0 |

+15,0 |

+15,0 |

|

65 |

+7,5 |

+8,5 |

+8,5 |

+8,5 |

+8,5 |

+8,5 |

+13,5 |

+13,5 |

+13,5 |

+13,5 |

|

70 |

+5,0 |

+7,0 |

+7,0 |

+7,0 |

+7,0 |

+7,0 |

+12,5 |

+12,5 |

+12,5 |

+12,5 |

|

75 |

+2,5 |

+5,5 |

+5,5 |

+5,5 |

+5,5 |

+5,5 |

+11,0 |

+11,0 |

+11,0 |

+11,0 |

|

80 |

0 |

+4,0 |

+4,0 |

+4,0 |

+4,0 |

+4,0 |

+10,0 |

+10,0 |

+10,0 |

+10,0 |

|

85 |

–3 |

+2,0 |

+3,0 |

+3,0 |

+3,0 |

+3,0 |

+8,5 |

+8,5 |

+8,5 |

+8,5 |

|

90 |

–6 |

0 |

+2,0 |

+2,0 |

+2,0 |

+2,0 |

+7,5 |

+7,5 |

+7,5 |

+7,5 |

|

95 |

–10 |

–2,5 |

+1,0 |

+1,0 |

+1,0 |

+1,0 |

+6,5 |

+6,5 |

+6,5 |

+6,5 |

|

100 |

–15 |

–5 |

0 |

0 |

0 |

0 |

+5,0 |

+5,0 |

+5,0 |

+5,0 |

|

105 |

|

–8 |

–2 |

0 |

0 |

0 |

+3,75 |

+3,75 |

+3,75 |

+3,75 |

|

110 |

|

–13 |

–4 |

0 |

0 |

0 |

+2,5 |

+2,5 |

+2,5 |

+2,5 |

|

115 |

|

|

–7 |

–3 |

0 |

0 |

+1,25 |

+1,25 |

+1,25 |

+1,25 |

|

120 |

|

|

–12 |

–7 |

0 |

0 |

0 |

0 |

0 |

0 |

|

125 |

|

|

|

|

|

0 |

–2,5 |

0 |

0 |

0 |

|

130 |

|

|

|

|

|

0 |

–5,0 |

0 |

0 |

0 |

|

135 |

|

|

|

|

|

|

–7,5 |

–2,5 |

0 |

0 |

|

140 |

|

|

|

|

|

|

–10 |

–5 |

0 |

0 |

|

145 |

|

|

|

|

|

|

|

–7,5 |

–2,5 |

0 |

|

150 |

|

|

|

|

|

|

|

–10,0 |

–5,0 |

0 |

|

155 |

|

|

|

|

|

|

|

|

–7,5 |

–2,5 |

|

160 |

|

|

|

|

|

|

|

|

–10,0 |

–5,0 |

PŘÍLOHA 9

VYSVĚTLUJÍCÍ OBRÁZEK

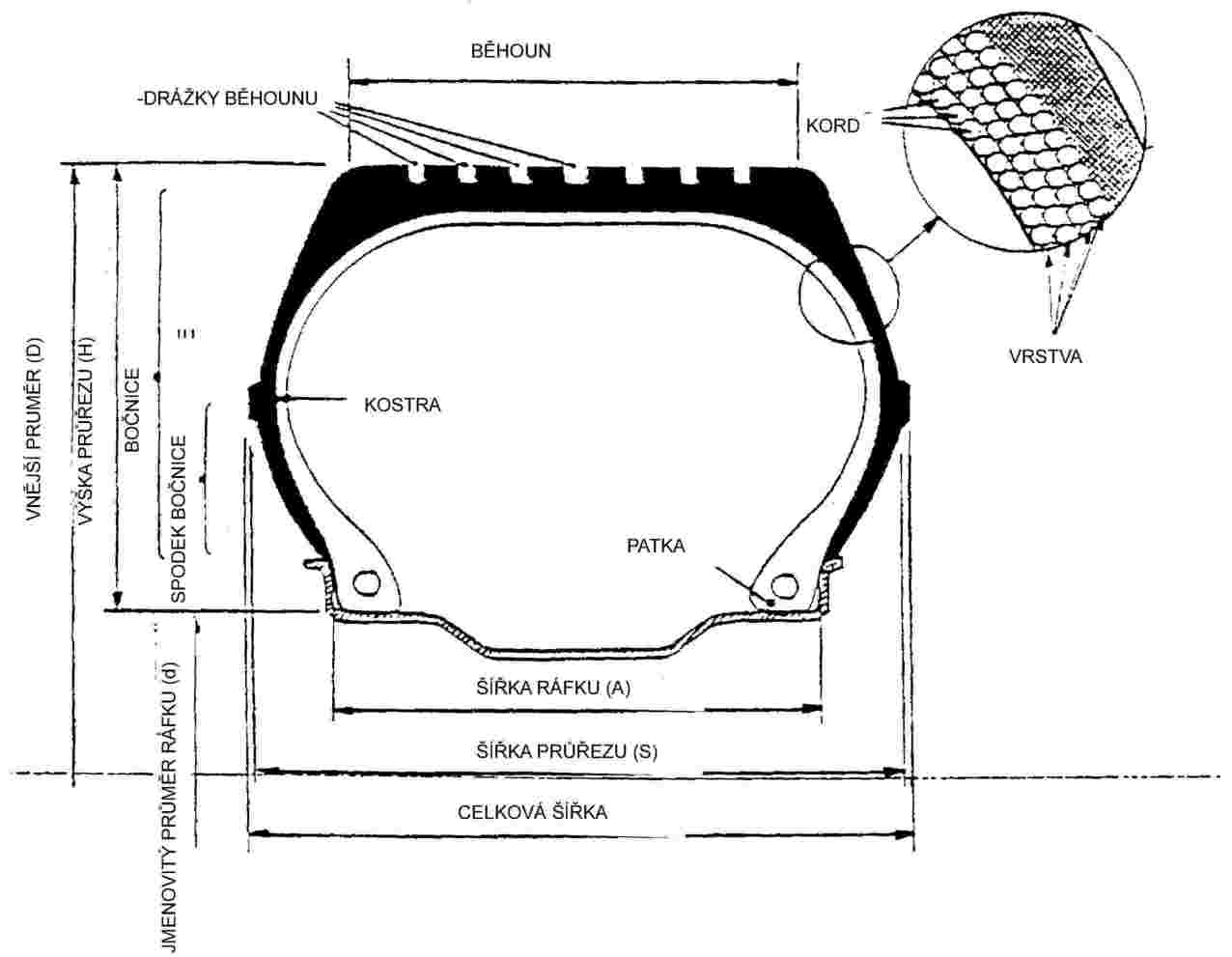

Viz bod 2 tohoto předpisu.

(1) ETRTO, 32 Av. Brugmann – Bte 2, B-1060 Brussels, Belgie.

(2) TRA, 175 Montrose West Avenue, Suite 150, Copley, Ohio, 44321 USA.

(3) JATMA, 9th Floor, Toranomon Building No. 1-12, 1-Chome Toranomon Minato-ku, Tokyo 105, Japonsko.

(4) TRAA, Suite 1, Hawthorn House, 795 Glenferrie Road, Hawthorn, Victoria, 3122 Austrálie.

(5) ABPA, Avenida Paulista 244-12o Andar, CEP, 01310 Sao Paulo, SP Brazílie.

(6) STRO, Älggatan 48 A, Nb, S-216 15 Malmö, Švédsko.

(7) Toto označení musí být povinné pouze pro pneumatiky vyrobené podle tohoto předpisu po vstupu doplňku 1 tohoto předpisu v platnost.

(8) 1 pro Německo, 2 pro Francii, 3 pro Itálii, 4 pro Nizozemsko, 5 pro Švédsko, 6 pro Belgii, 7 pro Maďarsko, 8 pro Českou republiku, 9 pro Španělsko, 10 pro Jugoslávii, 11 pro Spojené království, 12 pro Rakousko, 13 pro Lucembursko, 14 pro Švýcarsko, 15 (neobsazeno), 16 pro Norsko, 17 pro Finsko, 18 pro Dánsko, 19 pro Rumunsko, 20 pro Polsko, 21 pro Portugalsko, 22 pro Ruskou federaci, 23 pro Řecko, 24 pro Irsko, 25 pro Chorvatsko, 26 pro Slovinsko, 27 pro Slovensko, 28 pro Bělorusko, 29 pro Estonsko, 30 (neobsazeno), 31 pro Bosnu a Hercegovinu, 32 pro Lotyšsko, 33 (neobsazeno), 34 pro Bulharsko, 35 (neobsazeno), 36 pro Litvu, 37 pro Turecko, 38 (neobsazeno), 39 pro Ázerbájdžán, 40 pro Bývalou jugoslávskou republiku Makedonii, 41 (neobsazeno), 42 pro Evropské společenství (schválení udělují její členské státy a užívají své příslušné symboly EHK), 43 pro Japonsko, 44 (neobsazeno), 45 pro Austrálii, 46 pro Ukrajinu, 47 pro Jižní Afriku a 48 pro Nový Zéland. Dalším státům se přidělí po sobě následující čísla chronologicky v pořadí, ve kterém budou ratifikovat Dohodu o přijetí jednotných technických pravidel pro kolová vozidla, zařízení a části, které se mohou montovat nebo užívat na kolových vozidlech, a o podmínkách pro vzájemné uznávání schválení typu udělených na základě těchto pravidel, nebo v pořadí, ve kterém k uvedené dohodě přistoupí, a takto přidělená čísla sdělí generální tajemník Organizace spojených národů smluvním stranám dohody.

(9) Indexy únosnosti se vztahují na provoz ve formě jednoduché montáže.

(10) Změny únosnosti nejsou povoleny pro rychlosti nad 160 km/h. Pro symboly kategorie rychlosti „Q“ a vyšší uvádí rychlost odpovídající symbolu kategorie rychlosti maximální přípustnou rychlost pro dotyčnou pneumatiku.

PŘÍLOHA II

PŘEDPIS č. 108

JEDNOTNÁ USTANOVENÍ PRO SCHVALOVÁNÍ VÝROBY OBNOVENÝCH PNEUMATIK MOTOROVÝCH VOZIDEL A JEJICH PŘÍPOJNÝCH VOZIDEL

(Úplné znění)

OBSAH

PŘEDPIS

|

1. |

Oblast působnosti |

|

2. |

Definice |

|

3. |

Označení |

|

4. |

Žádost o schválení |

|

5. |

Schválení |

|

6. |

Požadavky |

|

7. |

Specifikace |

|

8. |

Změny schválení |

|

9. |

Shodnost výroby |

|

10. |

Sankce za neshodnost výroby |

|

11. |

Ukončení výroby |

|

12. |

Názvy a adresy technických zkušeben odpovědných za provádění zkoušek pro schválení, zkušebních laboratoří a orgánů státní správy |

PŘÍLOHY

|

Příloha 1 |

Sdělení o udělení, rozšíření, zamítnutí, nebo odnětí schválení, nebo o ukončení výroby obnovujícího výrobního závodu podle předpisu č. 108 |

|

Příloha 2 |

Uspořádání značky schválení |

|

Příloha 3 |

Uspořádání označení obnovených pneumatik |

|

Příloha 4 |

Seznam indexů únosnosti a odpovídajících únosností |

|

Příloha 5 |

Označení velikosti a rozměry pneumatiky |

|

Příloha 6 |

Metoda měření pneumatik |

|

Příloha 7 |

Postup životnostní zkoušky zatížením/rychlostí |

|

Příloha 8 |

Vysvětlující vyobrazení |

1. OBLAST PŮSOBNOSTI

Tento předpis se vztahuje na výrobu obnovených pneumatik určených k montáži na osobní automobily a na jejich přípojná vozidla užívaná na silnicích. Nevztahuje se však na:

|

1.1 |

obnovené pneumatiky užitkových vozidel a jejich přípojných vozidel; |

|

1.2 |

obnovené pneumatiky s rychlostní způsobilostí pod 120 km/h nebo nad 300 km/h; |

|

1.3 |

pneumatiky jízdních kol a motocyklů; |

|

1.4 |

pneumatiky původně vyrobené bez symbolů rychlosti a údajů o únosnosti; |

|

1.5 |

pneumatiky původně vyrobené bez schválení typu a bez označení „E“ nebo „e“; |

|

1.6 |

pneumatiky konstruované pro vybavení osobních automobilů vyrobených před r. 1939; |

|

1.7 |

pneumatiky konstruované výlučně pro soutěže (závody) nebo pro terénní užití a příslušně označené; |

|

1.8 |

pneumatiky konstruované jako „T typ“ pro dočasné náhradní užití. |

2. DEFINICE – viz rovněž vyobrazení v příloze 8

Pro účely tohoto předpisu:

|

2.1 |

„Rozměrovou řadou obnovených pneumatik“ se rozumí rozměrová řada obnovených pneumatik uvedených v bodě 4.1.4. |

|

2.2 |

„Konstrukcí“ pneumatiky se rozumějí technické vlastnosti kostry pláště pneumatiky. Rozlišují se zejména tyto druhy konstrukcí: |

|

2.2.1 |

„diagonální“ nebo „bias-ply“ označuje konstrukci pneumatiky, v níž kordové vrstvy sahají až k patkám a jsou pokládány střídavě v úhlech podstatně menších než 90o ke střednici běhounu; |

|

2.2.2 |

„smíšená konstrukce (bias-belted)“ označuje konstrukci pneumatiky diagonálního typu (bias-ply), v níž je kostra obepnuta pásem obsahujícím dvě nebo více vrstev v podstatě neroztažitelného kordu, uspořádaných střídavě v úhlech blízkých úhlům kostry; |

|

2.2.3 |

„radiální“ označuje konstrukci pneumatiky, v níž kordové vrstvy sahají až k patkám a jsou pokládány v podstatě v úhlu 90o ke střednici běhounu, přičemž kostra je stabilizována v podstatě neroztažitelným obvodovým pásem. |

|

2.3 |

„Druh užití“: |

|

2.3.1 |

normální pneumatika je pneumatika určená pouze k obvyklému užití na silnici; |

|

2.3.2 |

pneumatika pro jízdu na sněhu je pneumatika, jejíž vzorek běhounu nebo vzorek běhounu a jejíž konstrukce jsou konstruovány především tak, aby v blátě a v čerstvém nebo rozbředlém sněhu zajišťovaly lepší výkon než normální pneumatika. Vzorek běhounu pneumatiky pro jízdu na sněhu je zpravidla tvořen drážkami (žebry) nebo masivními bloky, případně obojím, vzdálenými od sebe více než u normální pneumatiky; |

|

2.3.3 |

náhradní pneumatika pro dočasné užití je pneumatika odlišná od pneumatiky určené pro montáž na vozidle pro normální jízdní podmínky, ale určená pouze pro dočasné použití při omezených jízdních podmínkách; |

|

2.3.4 |

T-typ náhradní pneumatiky pro dočasné užití je typ náhradní pneumatiky pro dočasné užití konstruované pro užití při plnicím tlaku vyšším, než je tlak stanovený pro normální a zesílené pneumatiky. |

|

2.4 |

„Patkou“ se rozumí ta část pneumatiky, jejíž tvar a konstrukce slouží k přizpůsobení se ráfku a k uchycení pneumatiky na něm. |

|

2.5 |

„Kordem“ se rozumějí vlákna tvořící tkanivo vrstev v pneumatice. |

|

2.6 |

„Vrstvou“ se rozumí vrstva tvořená rovnoběžnými pogumovanými kordy. |

|

2.7 |

„Výztužný pás“ se používá u radiálních pneumatik nebo pneumatik smíšené konstrukce (bias-belted) a rozumí se jím vrstva nebo vrstvy materiálu pod běhounem, v podstatě položené ve směru střednice běhounu a omezující kostru ve směru obvodu. |

|

2.8 |

„Nárazník“ se používá u diagonálních pneumatik a rozumí se jím mezivrstva mezi kostrou a běhounem. |

|

2.9 |

„Patním páskem“ se rozumí materiál v oblasti patky, který chrání kostru proti oděru nebo abrazi ráfkem. |

|

2.10 |

„Kostrou“ se rozumí ta konstrukční část pneumatiky, která není ani běhounem, ani vnějšími „gumovými“ bočnicemi a která po nahuštění nese zátěž. |

|

2.11 |

„Běhounem“ se rozumí ta část pneumatiky, která přichází do styku s vozovkou, chrání kostru proti mechanickému poškození a přispívá k adhezi se zemí. |

|

2.12 |

„Bočnicí“ se rozumí část pneumatiky mezi běhounem a povrchem určeným k překrytí okrajem ráfku. |

|

2.13 |

„Spodkem bočnice“ se rozumí plocha mezi čárou největší šířky průřezu pneumatiky a povrchem určeným k překrytí okrajem ráfku. |

|

2.14 |

„Drážkou běhounu“ se rozumí prostor mezi dvěma sousedními žebry nebo bloky vzorku běhounu. |

|

2.15 |

„Hlavními drážkami“ se rozumějí široké drážky umístěné ve středovém pásmu běhounu, které pokrývají přibližně tři čtvrtiny šíře běhounu. |

|

2.16 |

„Šířkou průřezu“ se rozumí přímá vzdálenost mezi vnějšími okraji bočnic nahuštěné pneumatiky namontované na stanovený měřicí ráfek, bez výčnělků vytvořených označením, zdobením nebo ochrannými pásy nebo žebry. |

|

2.17 |

„Celkovou šířkou“ se rozumí přímá vzdálenost mezi vnějšími okraji bočnic nahuštěné pneumatiky namontované na stanovený měřicí ráfek, včetně označení, zdobení a ochranných pásů nebo žeber. |

|

2.18 |

„Výškou průřezu“ se rozumí vzdálenost rovnající se polovině rozdílu mezi vnějším průměrem pneumatiky a jmenovitým průměrem ráfku. |

|

2.19 |

„Jmenovitým profilovým číslem“ se rozumí stonásobek čísla získaného dělením čísla, které vyjadřuje jmenovitou výškou průřezu, číslem vyjadřujícím jmenovitou šířku průřezu, přičemž oba rozměry jsou vyjádřeny ve stejných jednotkách. |

|

2.20 |

„Vnějším průměrem“ se rozumí celkový průměr nahuštěné, nově obnovené pneumatiky. |

|

2.21 |

„Označením rozměru pneumatiky“ se rozumí označení udávající: |

|

2.21.1 |

jmenovitou šířku průřezu. Šířka je vyjádřena v milimetrech, s výjimkou určitých typů pneumatik, pro které je označení rozměru uvedeno v prvním sloupci tabulek v příloze 5 tohoto předpisu; |

|

2.21.2 |

jmenovité profilové číslo, s výjimkou určitých typů pneumatik, pro které je označení rozměru uvedeno v prvním sloupci tabulek v příloze 5 tohoto předpisu; |

|

2.21.3 |

smluvené číslo „d“ (symbol „d“), které udává jmenovitý průměr ráfku a odpovídá jeho průměru vyjádřenému buď v kódech (čísla menší než 100) nebo v milimetrech (čísla větší než 100). V označení lze užít čísel odpovídajících oběma druhům měření. |

|

2.21.3.1. |

Hodnoty symbolu „d“ v milimetrech jsou tyto:

|

|

2.22 |

„Jmenovitým průměrem ráfku (d)“ se rozumí průměr ráfku, na který je pneumatika určena k namontování. |

|

2.23 |

„Ráfkem“ se rozumí nosný prvek pro soupravu pneumatiky s duší nebo pro bezdušovou pneumatiku, o který se opírají patky pneumatiky. |

|

2.24 |

„Měřicím ráfkem“ se rozumí ráfek s označením „měřicí šířky ráfku“ nebo „konstrukční šířky ráfku“ pro určité označení rozměru pneumatiky, specifikovaný v kterémkoliv vydání jedné nebo více Mezinárodních norem pneumatik (International Tyre Standards). |

|

2.25 |

„Zkušebním ráfkem“ se rozumí jakýkoliv ráfek uvedený jako schválený nebo doporučený nebo přípustný pro určité označení rozměru pneumatiky a její typ podle jedné z Mezinárodních norem pneumatik (International Tyre Standards). |

|

2.26 |